|

29.3.2014

|

IT

|

Gazzetta ufficiale dell'Unione europea

|

L 97/21

|

Solo i testi UN/ECE originali hanno efficacia giuridica ai sensi del diritto internazionale pubblico. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell’ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regolamento n. 129 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Prescrizioni uniformi relative all’omologazione di dispositivi avanzati di ritenuta per bambini (DARB) usati a bordo dei veicoli a motore

Comprendente tutti i testi validi fino a:

supplemento 2 della versione originale del documento - data di entrata in vigore: 10 giugno 2014

INDICE

REGOLAMENTO

|

3.

|

Domanda di omologazione |

|

|

6.

|

Caratteristiche generali |

|

|

8.

|

Verbali delle prove di omologazione e di qualificazione della produzione |

|

|

9.

|

Qualificazione della produzione |

|

|

10.

|

Conformità della produzione e prove di routine |

|

|

11.

|

Modifica ed estensione dell’omologazione di un tipo di dispositivo di ritenuta per bambini |

|

|

12.

|

Sanzioni in caso di non conformità della produzione |

|

|

13.

|

Cessazione definitiva della produzione |

|

|

14.

|

Informazioni destinate agli utenti |

|

|

15.

|

Denominazione e indirizzo dei servizi tecnici che effettuano le prove di omologazione e delle autorità di omologazione |

|

ALLEGATI

|

2

|

Esempi di marchi di omologazione |

|

|

3.

|

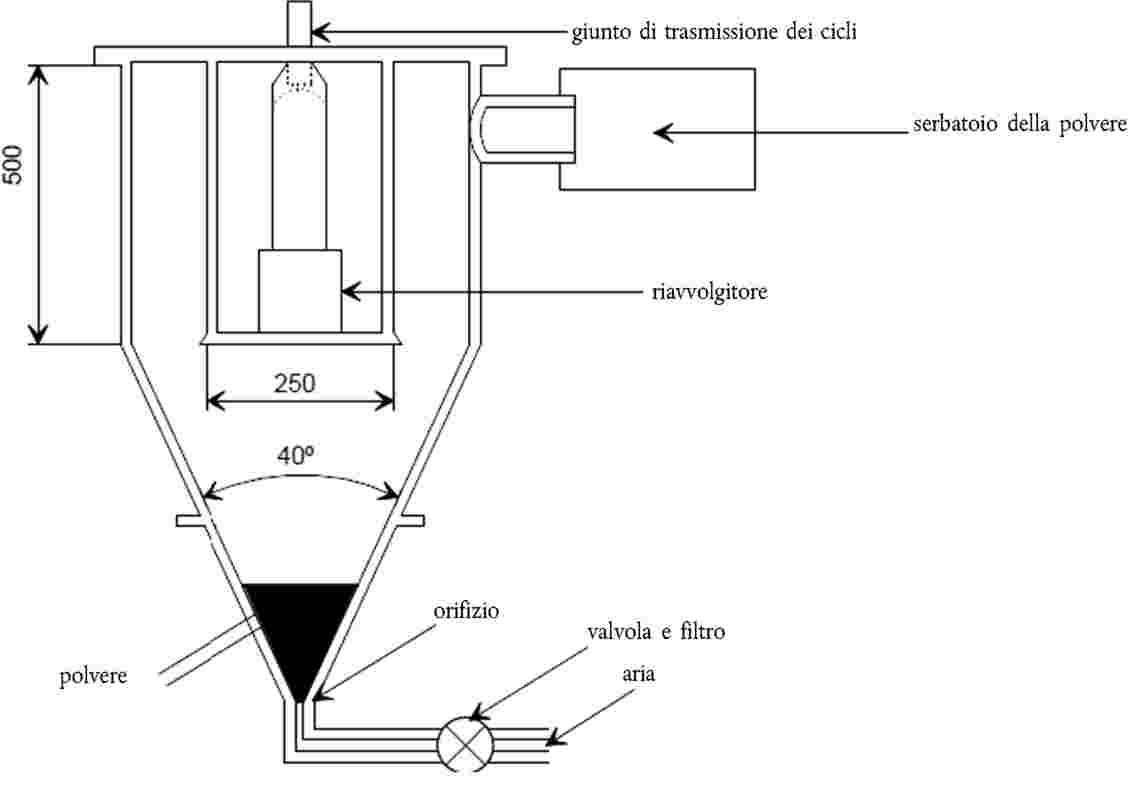

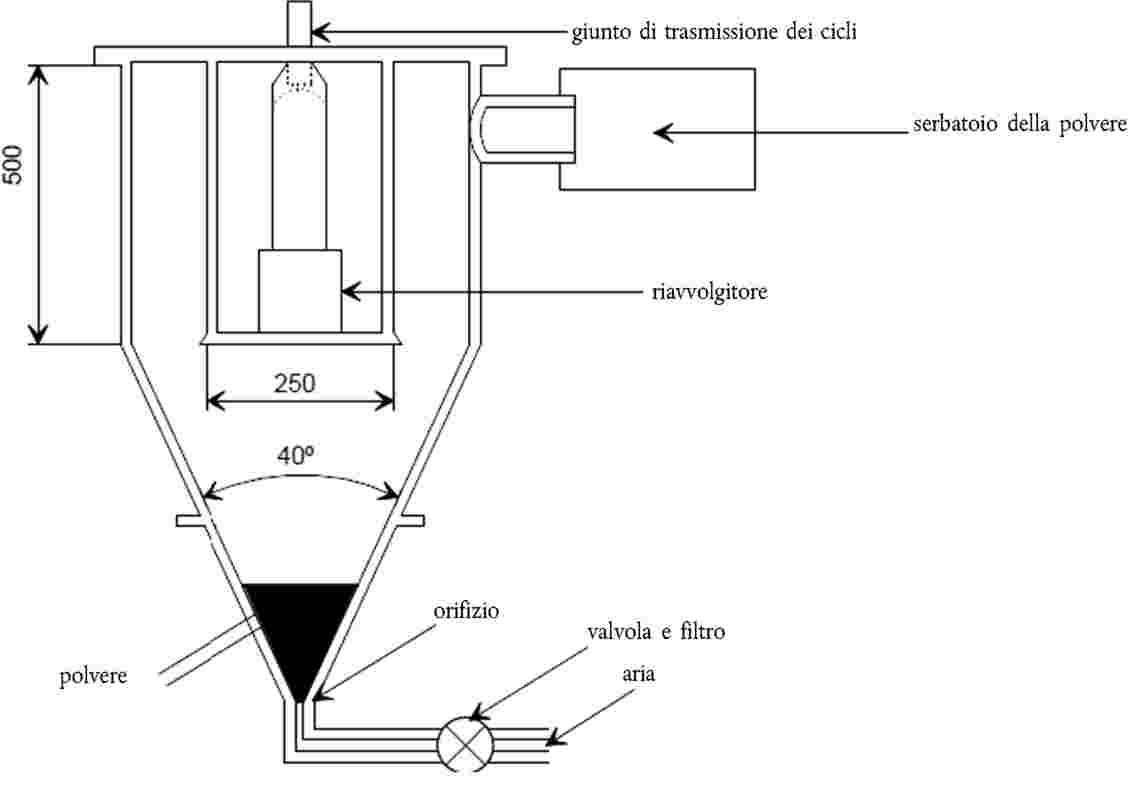

Schema dell’apparecchio per la prova di resistenza alla polvere |

|

|

5.

|

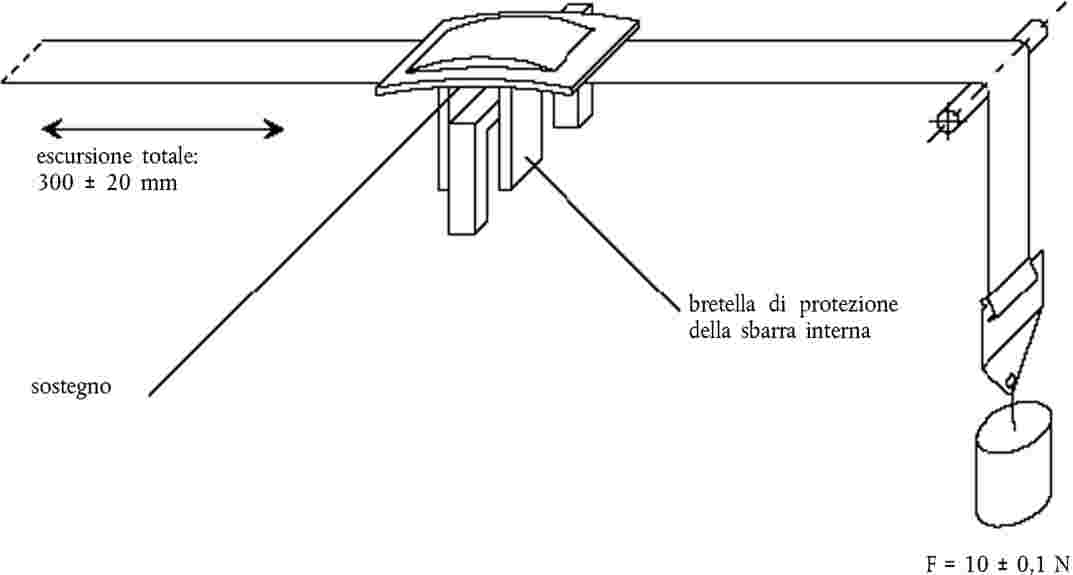

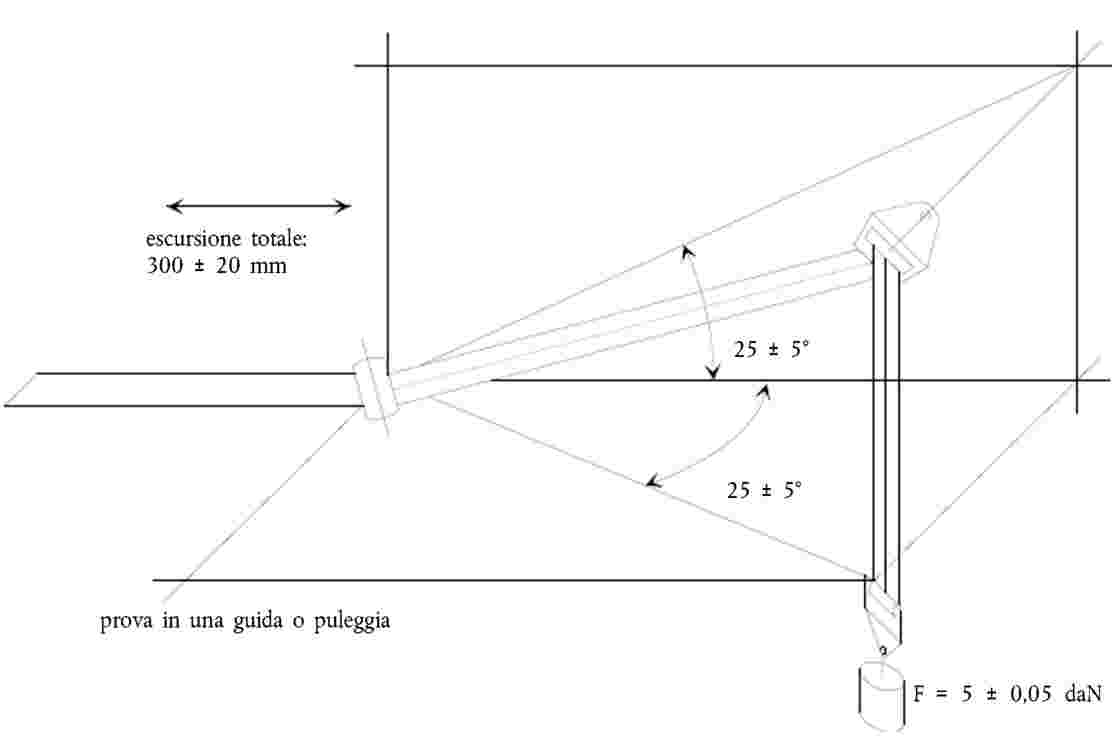

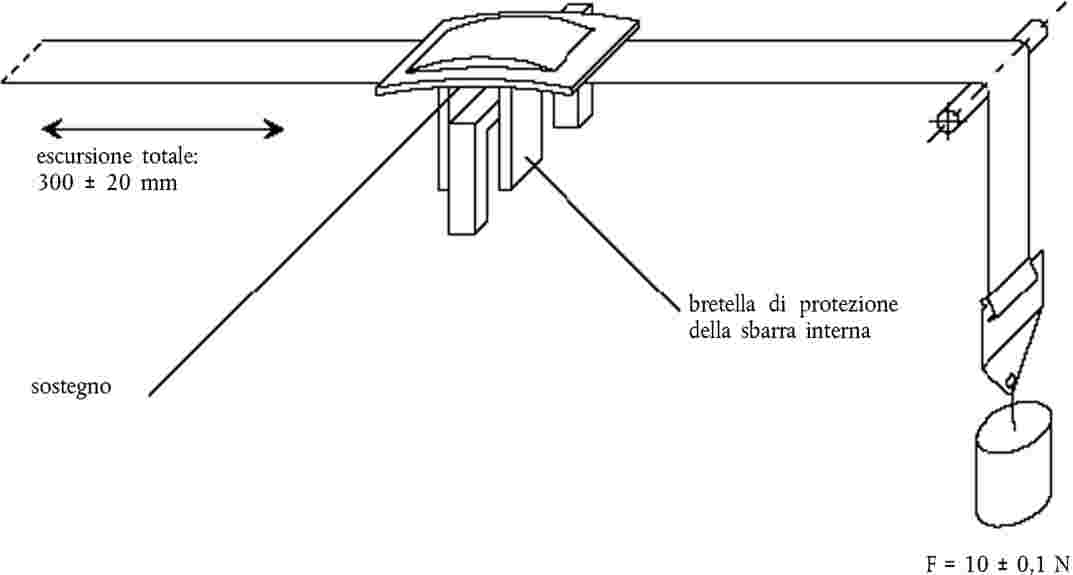

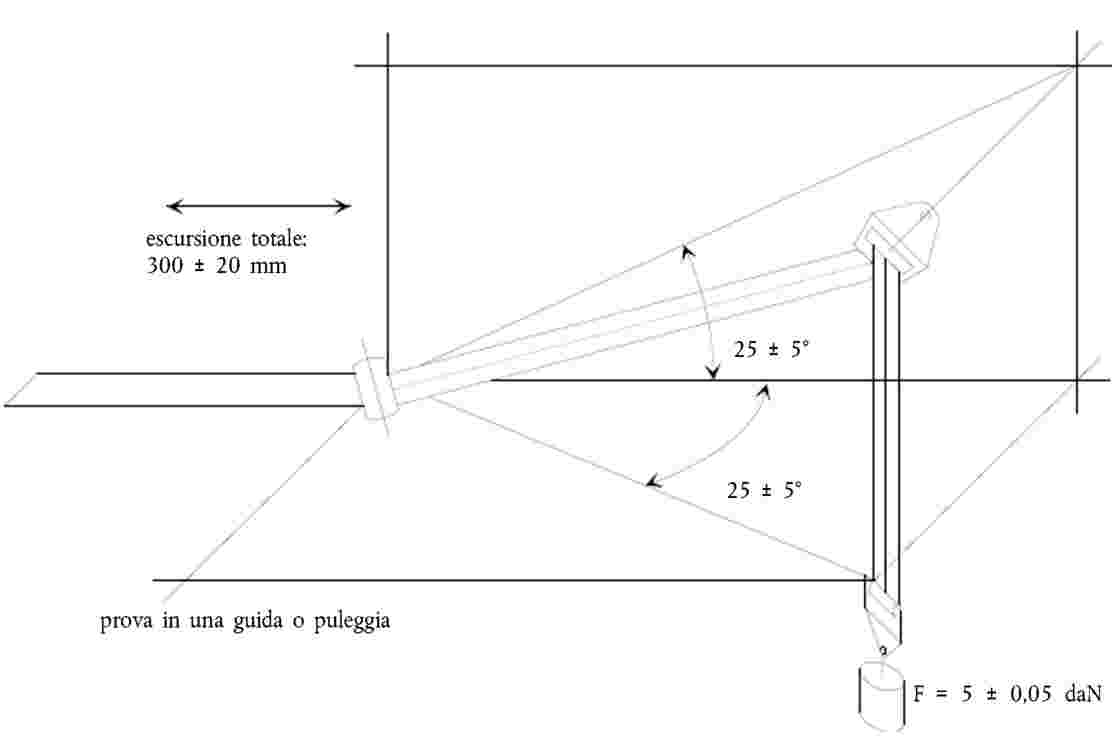

Prova di abrasione e di microscorrimento |

|

|

6.

|

Descrizione del carrello |

|

|

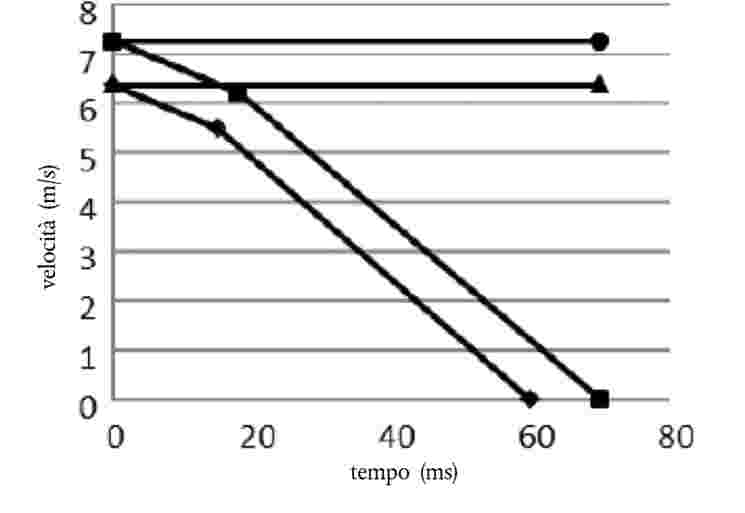

7.

|

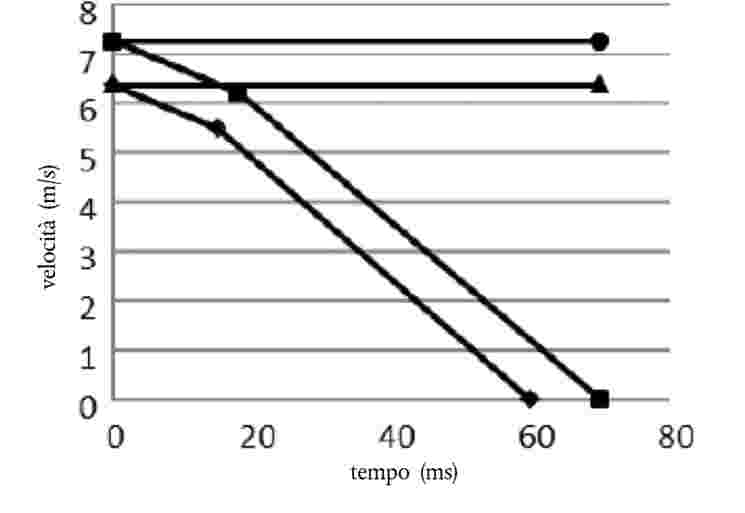

Curva di decelerazione o di accelerazione del carrello in funzione del tempo |

|

|

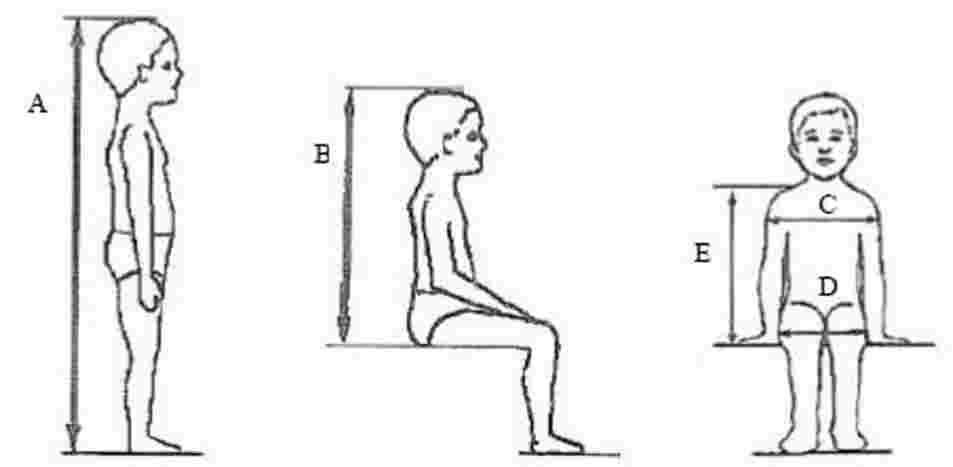

8.

|

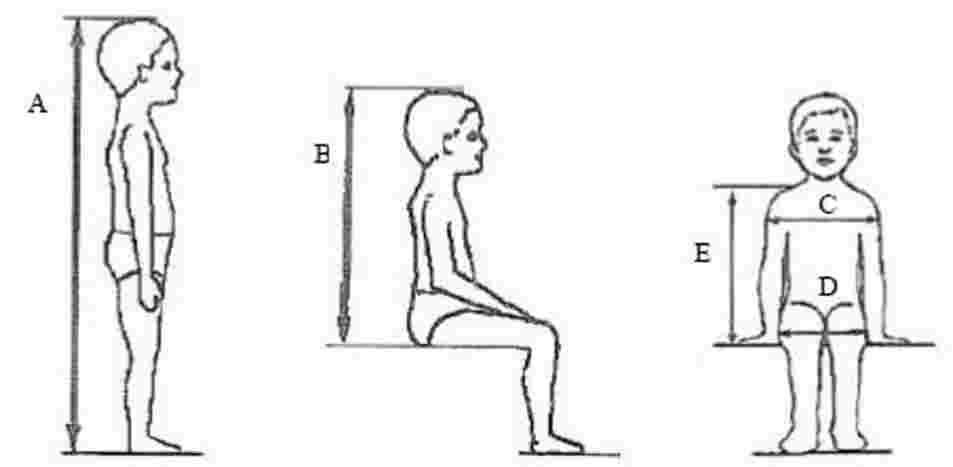

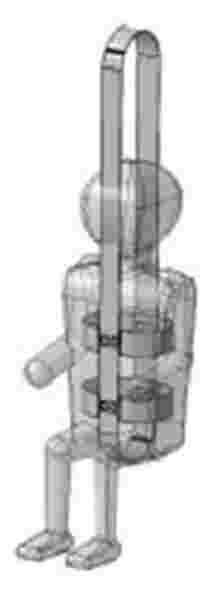

Descrizione dei manichini |

|

|

9.

|

Urto frontale contro un ostacolo fisso |

|

|

10.

|

Procedura di prova per urto posteriore |

|

|

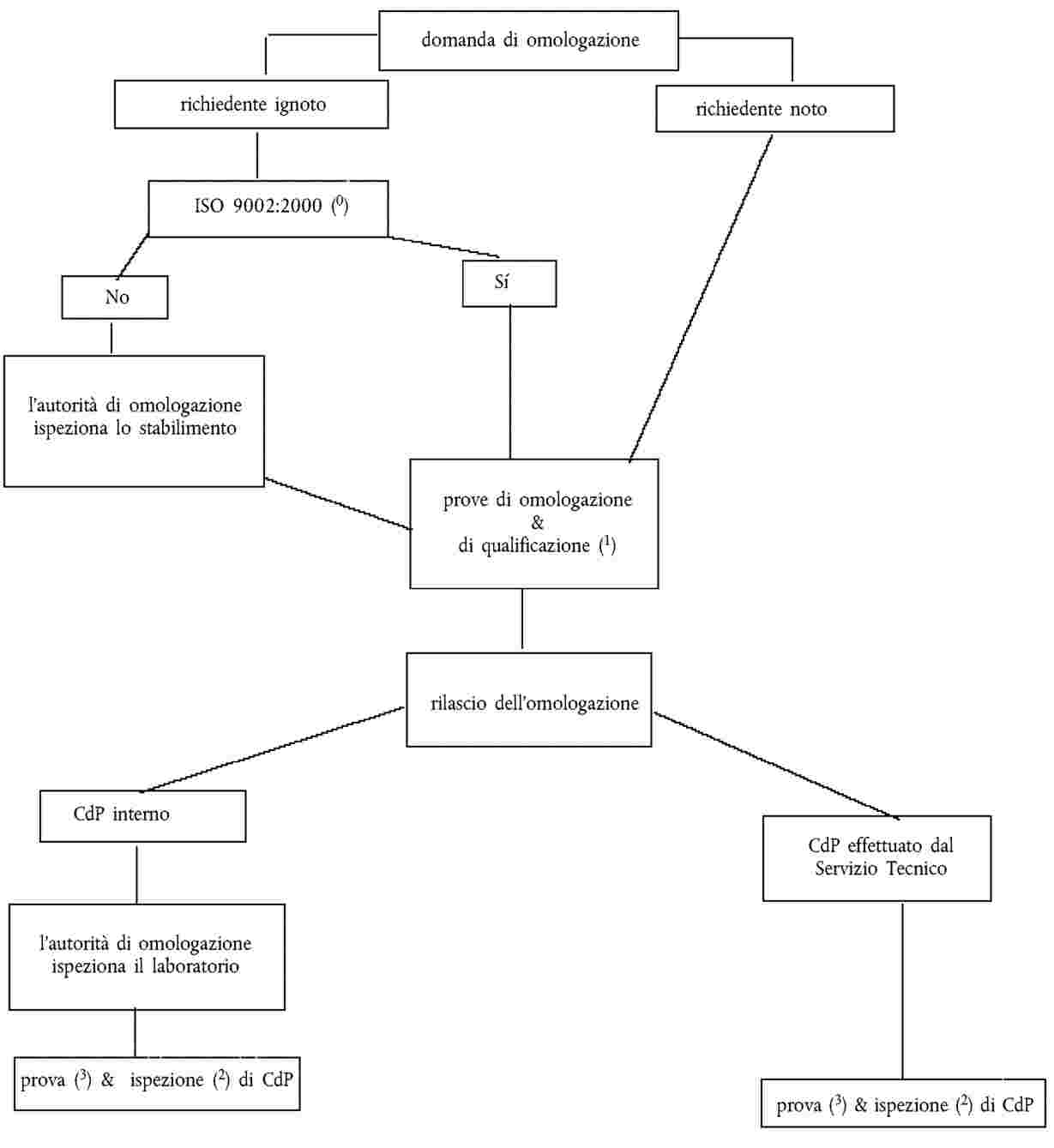

11.

|

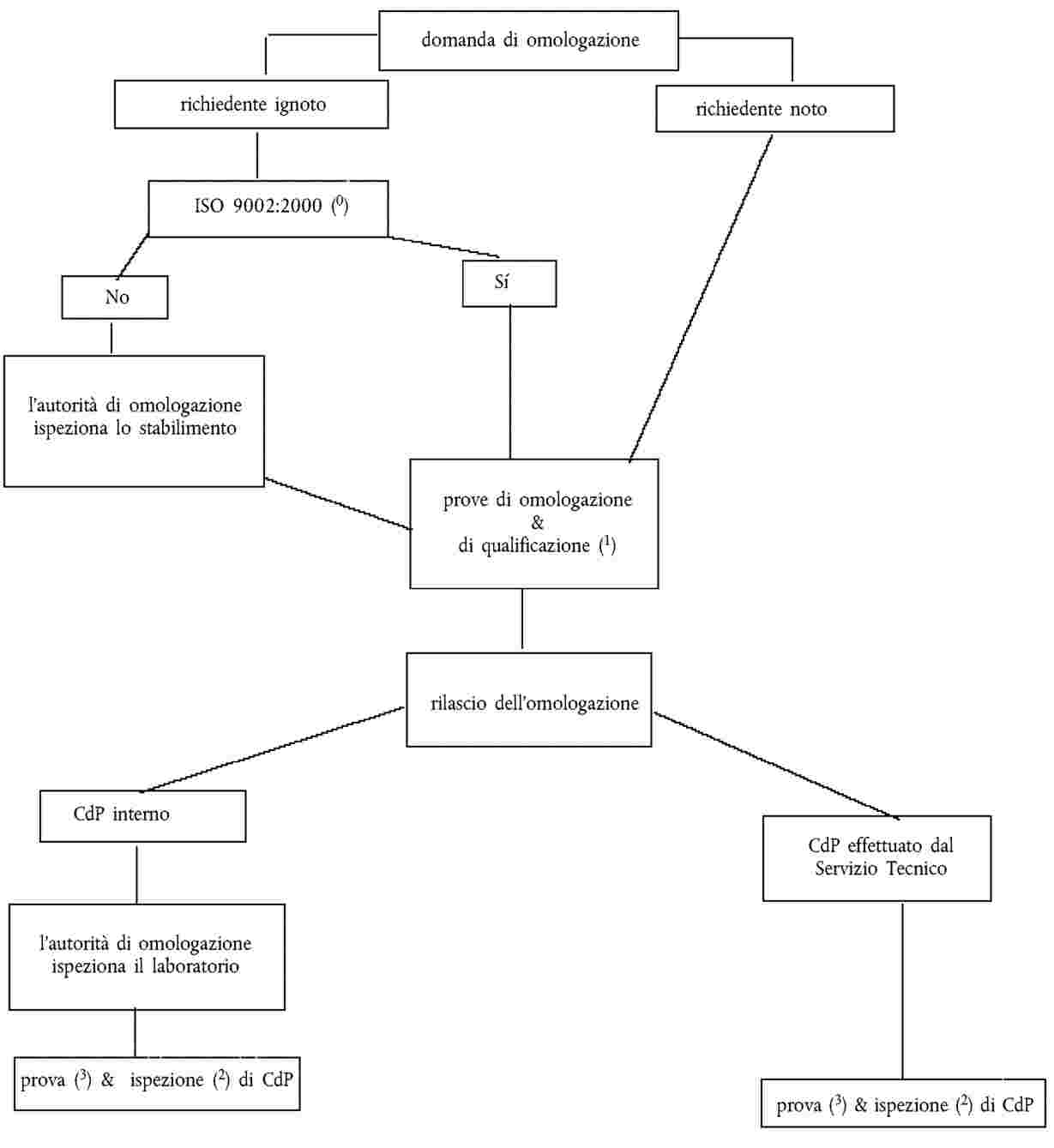

Schema dell’omologazione del tipo (diagramma di flusso ISO 9002:2000) |

|

|

12.

|

Controllo della conformità della produzione |

|

|

13.

|

Prova del materiale che assorbe energia |

|

|

14.

|

Metodo per stabilire la zona d’urto della testa nei dispositivi muniti di schienale e per definire la dimensione minima delle alette laterali dei dispositivi orientati in senso contrario alla direzione di marcia |

|

|

15.

|

Descrizione del condizionamento dei dispositivi di regolazione montati direttamente sui dispositivi di ritenuta per bambini |

|

|

16.

|

Dispositivo speciale per la prova di resistenza della fibbia |

|

|

17.

|

Determinazione dei criteri di prestazione |

|

|

18.

|

Dimensioni geometriche dei dispositivi di ritenuta per bambini di tipo i-Size |

|

|

19.

|

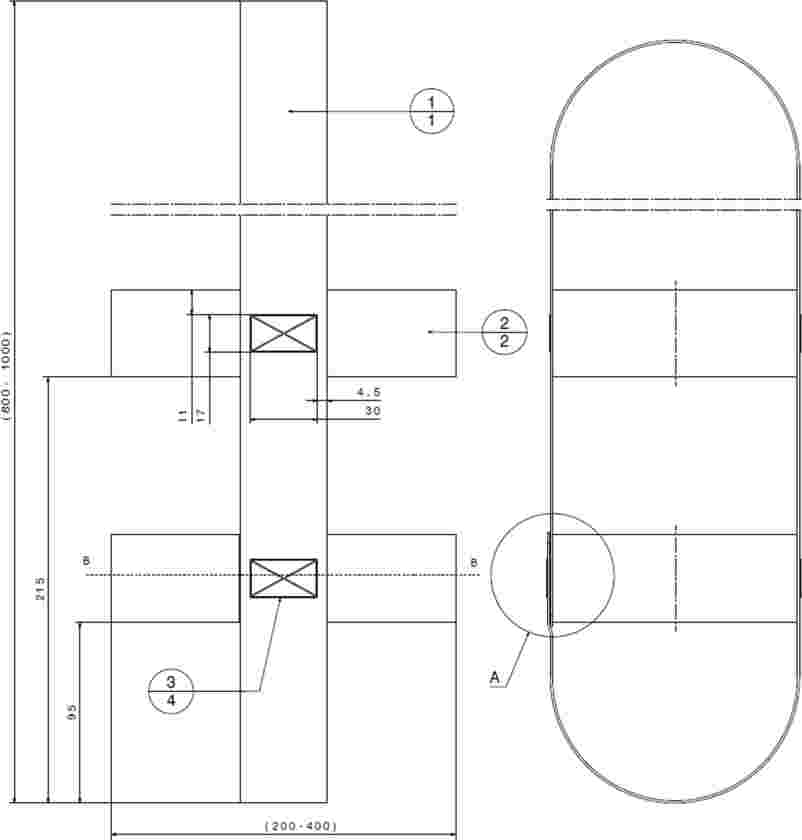

Spazi di valutazione delle gambe di sostegno e dei piedi della gambe di sostegno di DRB i-Size |

|

|

20.

|

Elenco minimo dei documenti richiesti per l’omologazione |

|

|

21

|

Dispositivi di applicazione del carico |

|

1. CAMPO D’APPLICAZIONE

Nella fase 1, il presente regolamento si applica a dispositivi di ritenuta per bambini (DRB) ISOFIX integrali universali (i-Size) e a DRB "ISOFIX per veicoli speciali" integrali, destinati a occupanti bambini a bordo di veicoli a motore.

2. DEFINIZIONI

Ai fini del presente regolamento,

|

2.1.

|

"Dispositivo di ritenuta per bambini" (DRB), indica un dispositivo capace di accogliere un occupante bambino in posizione seduta o supina. È progettato per limitare il rischio di lesioni di chi lo occupa perché, in caso di urto o di improvvisa decelerazione del veicolo, riduce le possibilità di movimento del corpo del bambino.

|

|

2.2.

|

"Tipo di ritenuta per bambini", indica un DRB che non differisce da altri in aspetti essenziali come:

|

|

la categoria all’interno della quale è stata omologata la ritenuta;

|

|

|

la progettazione, il materiale e la fabbricazione del DRB.

|

|

|

I DRB modulari o convertibili non sono considerati differire tra loro sotto il profilo della progettazione, del materiale e dealla fabbricazione.

|

|

|

2.3.

|

"i-Size" (dispositivi di ritenuta per bambini ISOFIX integrali universali), indica una categoria di DRB usati in tutte le posizioni a sedere i-Size di un veicolo, definita e omologata ai sensi dei regolamenti nn. 14 e 16.

|

|

2.4.

|

"Integrale", indica una classe di DRB in cui il bambino viene trattenuto da componenti del DRB (cinture, bretelle, dispositivo di protezione, ecc.) e non da elementi direttamente collegati al veicolo (p.es. una cintura di sicurezza).

|

|

2.5.

|

"ISOFIX", indica un sistema che permette di fissare un DRB a un veicolo secondo un metodo preciso. Consta di due ancoraggi sul veicolo cui corrispondono due punti di attacco sul DRB combinati a un sistema per limitare la rotazione in senso longitudinale del DRB. Tutti e tre gli ancoraggi del veicolo devono essere omologati ai sensi del regolamento n. 14.

|

|

2.6.

|

"ISOFIX universale" indica un ISOFIX, applicato al veicolo corrispondente o da esso sostenuto, composto da un’imbracatura superiore o da una gamba di sostegno per limitare la rotazione in senso longitudinale del DRB.

|

|

2.7.

|

"ISOFIX per veicoli speciali", indica una categoria di DRB, collegata a tipi di veicoli particolari. Tutti gli ancoraggi del veicolo devono essere omologati ai sensi del regolamento n. 14. Può anche indicare dei DRB che comprendono il cruscotto tra le zone di contatto con il veicolo.

|

|

2.8.

|

"Dimensioni", indica la statura del bambino per la quale il DRB è progettato e omologato. I DRB possono coprire qualsiasi gamma di dimensione purché siano soddisfatti tutti i requisiti.

|

|

2.9.

|

"Orientamento", indica una direzione nel cui senso è stato omologato l’uso di un DRB. Occorre fare le seguenti distinzioni:

|

a)

|

rivolto in avanti, significa rivolto nel senso della normale direzione di marcia del veicolo;

|

|

b)

|

rivolto all’indietro, significa rivolto in senso contrario alla normale direzione di marcia del veicolo;

|

|

c)

|

rivolto lateralmente, significa rivolto in senso perpendicolare alla normale direzione di marcia del veicolo.

|

|

|

2.10.

|

"Ritenuta per esigenze particolari", indica un DRB progettato per bambini aventi necessità particolari a causa di handicap fisici o mentali; questo dispositivo permette, in particolare, sistemi aggiuntivi di ritenuta per qualsiasi parte del corpo del bambino, ma consta almeno di un mezzo di ritenuta principale che soddisfa i requisiti del presente regolamento.

|

|

2.11.

|

"Sistema di ancoraggi ISOFIX", indica un sistema costituito da 2 ancoraggi ISOFIX posti nella parte inferiore che soddisfa i requisiti del regolamento n. 14 e che, insieme a un dispositivo antirotazione, è destinato a fissare un DRB ISOFIX.

|

2.11.1.

|

"Ancoraggio inferiore ISOFIX", indica una barra orizzontale rigida rotonda del diametro di 6 mm, che fuoriesce dalla struttura del veicolo o del telaio del sedile per accogliere e ritenere un DRB ISOFIX munito di punti d’attacco ISOFIX.

|

|

2.11.2.

|

"Punto d’attacco ISOFIX", indica uno dei due punti di connessione, rispondenti ai requisiti del paragrafo 6.3.3. del presente regolamento, che fuoriesce dalla struttura del DRB ISOFIX ed è compatibile con un ancoraggio inferiore ISOFIX.

|

|

|

2.12.

|

"Dispositivo antirotazione", indica un dispositivo destinato a limitare la rotazione del DRB durante l’urto di un veicolo, e costituito da:

|

a)

|

una bretella di fissaggio dell’imbracatura superiore; o

|

|

b)

|

una gamba di sostegno.

|

Esso deve rispondere ai requisiti del presente regolamento ed essere applicato a un sistema di ancoraggio ISOFIX e ad ancoraggi dell’imbracatura superiore ISOFIX o a una superficie di contatto del pavimento del veicolo conforme alle prescrizioni del regolamento n. 14.

Un "dispositivo antirotazione" destinato a un DRB "ISOFIX per veicoli speciali" può comprendere un’imbracatura superiore, una gamba di sostegno o altri dispositivi in grado di limitare la rotazione.

|

|

2.13.

|

"Bretella dell’imbracatura superiore ISOFIX", indica una bretella costituita da un nastro di tessuto (o equivalente) che si estende dalla parte superiore di un DRB ISOFIX all’ancoraggio dell’imbracatura superiore ISOFIX, munita di dispositivi di regolazione e di allentamento della tensione nonché di un connettore dell’imbracatura superiore ISOFIX

|

2.13.1.

|

"Ancoraggio dell’imbracatura superiore ISOFIX", indica un dispositivo, come una barra, conforme al regolamento n. 14, posto in una determinata zona, destinato a ricevere il connettore dell’imbracatura superiore ISOFIX e a trasferire la forza di ritenuta di quest’ultimo alla struttura del veicolo.

|

|

2.13.2.

|

"Connettore dell’imbracatura superiore ISOFIX", indica un dispositivo destinato a essere applicato a un ancoraggio dell’imbracatura superiore ISOFIX.

|

|

2.13.3.

|

"Gancio dell’imbracatura superiore ISOFIX", indica un connettore dell’imbracatura superiore ISOFIX che serve a fissare una bretella dell’imbracatura superiore ISOFIX a un ancoraggio dell’imbracatura superiore ISOFIX (v. figura 3 del regolamento n. 14).

|

|

2.13.4.

|

"Punto d’attacco dell’imbracatura superiore ISOFIX", indica un dispositivo per fissare la bretella dell’imbracatura superiore ISOFIX al DRB ISOFIX.

|

|

|

2.14.

|

"Dispositivo di allentamento della tensione", indica un sistema che permette di manovrare il dispositivo che regola e mantiene la tensione nella bretella di stabilizzazione dell’imbracatura superiore ISOFIX.

|

|

2.15.

|

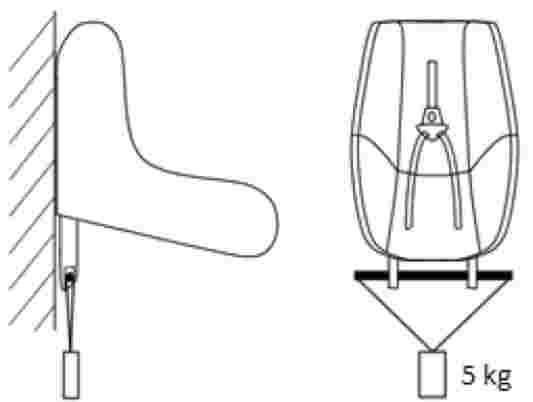

"Gamba di sostegno", indica un dispositivo anti–rotazione applicato in modo permanente a un DRB che permette di scaricare le sollecitazioni tra il DRB e la struttura del veicolo. Una gamba di sostegno deve essere regolabile in lunghezza (direzione Z) e può essere ulteriormente regolabile in altre direzioni.

|

2.15.1.

|

"Piede della gamba di sostegno", indica una o più parti della gamba di sostegno del DRB destinate (per progetto) a interagire con la superficie di contatto del pavimento del veicolo in modo da trasmettere le sollecitazioni della gamba di sostegno alla struttura del veicolo in caso di urto frontale.

|

|

2.15.2.

|

"Superficie di contatto del piede della gamba di sostegno", indica la superficie del piede della gamba di sostegno fisicamente a contatto con la superficie di contatto del pavimento del veicolo e destinata a trasmettere, distribuendole, le sollecitazioni all’intera struttura del veicolo.

|

|

2.15.3.

|

"Spazio di valutazione del piede della gamba di sostegno", descrive il volume dello spazio che circoscrive l’ampiezza e i limiti del movimento del piede della gamba di sostegno. Corrisponde allo spazio di valutazione del piede della gamba di sostegno nei veicoli, definito dal regolamento n. 14, allegato 10.

|

|

2.15.4.

|

"Spazio di valutazione delle dimensioni della gamba di sostegno", indica il volume dello spazio entro cui si collocano le dimensioni massime di una gamba di sostegno, che nei veicoli corrisponde allo spazio d’installazione della gamba di sostegno, definito dal regolamento n. 16, allegato 17, che garantisce le dimensioni d’installazione della gamba di sostegno di un DRB i-Size in un posto a sedere i-Size di un veicolo.

|

|

|

2.16.

|

"Angolo di beccheggio della sagoma del DRB (S-DRB)", indica l’angolo tra la superficie inferiore della sagoma ISO/F2 (B), definita dal regolamento n. 16 (allegato 17, appendice 2, figura 2) e del piano orizzontale Z del veicolo, definito dal regolamento n. 14 (allegato 4, appendice 2), con la sagoma installata nel veicolo quale definito dal regolamento n. 16 (allegato 17, appendice 2).

|

|

2.17.

|

"Sagoma del sedile del veicolo (S-SV)", indica una sagoma che, in base alle classi di dimensioni ISOFIX, di cui al regolamento n. 16, allegato 17, appendice 2, figure da 1 a 6, viene usata dal fabbricante di DRB per stabilire le dimensioni appropriate di un DRB ISOFIX e la posizione dei relativi punti d’attacco ISOFIX.

|

|

2.18.

|

"Seggiolino di sicurezza per bambini", indica un DRB che incorpora un seggiolino in cui siede il bambino.

|

|

2.19.

|

"Seggiolino", indica una struttura che fa parte integrante del DRB, destinata ad accogliere un bambino in posizione seduta.

|

|

2.20.

|

"Sostegno del seggiolino", indica la parte di un DRB grazie alla quale si può sollevare il seggiolino.

|

|

2.21.

|

"Cintura", indica un DRB comprendente una combinazione di cinghie con fibbia di sicurezza, dispositivi di regolazione e punti d’attacco.

|

|

2.22.

|

"Cintura a imbracatura", indica l’insieme di una cintura di sicurezza, che comprende una cintura subaddominale, delle ritenute per le spalle e una bretella inguinale.

|

|

2.23.

|

"Cintura a Y", indica una cintura in cui la combinazione delle bretelle è formata da una bretella da far passare tra le gambe del bambino e una bretella per ciascuna spalla.

|

|

2.24.

|

"Culla portatile", indica un DRB destinato ad accogliere e trattenere il bambino in una posizione prona o supina nella quale la sua spina dorsale è perpendicolare al piano mediano longitudinale del veicolo. È progettata in modo che, in caso di urto, le forze di ritenuta siano distribuite verso la testa e il tronco del bambino, risparmiandone gli arti.

|

|

2.25.

|

"Ritenuta per culla portatile", indica un dispositivo per trattenere una culla portatile alla struttura del veicolo.

|

|

2.26.

|

"Porta bebè", indica una ritenuta destinata ad accogliere il bambino in posizione semi-supina e in direzione opposta a quella del senso di marcia. È progettata affinché, in caso di urto, le forze di ritenuta siano distribuite verso la testa e il tronco del bambino, risparmiandone gli arti.

|

|

2.27.

|

"Sostegno del bambino", indica la parte del DRB con cui è possibile sollevare il bambino nell’ambito del DRB stesso.

|

|

2.28.

|

"Protezione antiurto", indica un dispositivo fissato di fronte al bambino, destinato, in caso di urto frontale, a distribuire le forze di ritenuta sulla maggior parte dell’altezza del corpo del bambino.

|

|

2.29.

|

"Bretella", indica un elemento flessibile destinato a dissipare le forze.

|

|

2.30.

|

"Bretella subaddominale", indica una bretella che nella forma di una cintura completa, o di un suo elemento, viene passata davanti al bambino e lo trattiene, direttamente o indirettamente, all’altezza del bacino.

|

|

2.31.

|

"Bretella della spalla", indica la parte di una cintura che trattiene la parte superiore del tronco di un bambino.

|

|

2.32.

|

"Bretella inguinale", indica una bretella (anche suddivisa in più elementi se costituita da due o più nastri di tessuto) fissata al DRB e alla bretella subaddominale in modo da passare tra le gambe del bambino; in normali condizioni d’uso, è destinata a impedire che il bambino scivoli sotto la cintura subaddominale e che quest’ultima, in caso di urto, risalga oltre il bacino.

|

|

2.33.

|

"Bretella di ritenuta del bambino", indica una bretella che è parte integrante della cintura e che si limita a trattenere il corpo del bambino.

|

|

2.34.

|

"Fibbia", indica un dispositivo a sgancio rapido che consente al bambino di essere trattenuto dal DRB o al DRB di essere trattenuto dal telaio del veicolo; può essere aperta rapidamente. La fibbia può incorporare un dispositivo di regolazione.

|

|

2.35.

|

"Pulsante di apertura integrato nella fibbia", indica un pulsante d’apertura della fibbia fatto in modo da rendere impossibile lo sganciamento della fibbia usando una sfera del diametro di 40 mm.

|

|

2.36.

|

"Pulsante di apertura non integrato nella fibbia", indica un pulsante d’apertura della fibbia fatto in modo da rendere possibile lo sgancio della fibbia usando una sfera del diametro di 40 mm.

|

|

2.37.

|

"Dispositivo di regolazione", indica un dispositivo che consente di adattare la cintura o i suoi punti d’attacco alla corporatura dell’utente. Il dispositivo di regolazione può far parte della fibbia o essere un riavvolgitore oppure essere un’altra parte della cintura.

|

|

2.38.

|

"Regolatore rapido", indica un dispositivo di regolazione azionabile con una mano sola in un unico, semplice movimento.

|

|

2.39.

|

"Regolatore montato direttamente sul DRB", indica un regolatore per la cintura a imbracatura, montato direttamente sul DRB invece di essere sostenuto direttamente dalla bretella che è destinato a regolare.

|

|

2.40.

|

"Dispositivo di assorbimento dell’energia", indica un dispositivo che, in modo indipendente dalla bretella, o insieme a essa, è destinato a dissipare energia e fa parte del DRB.

|

|

2.41.

|

"Riavvolgitore", indica un dispositivo destinato ad alloggiare l’intera bretella di un DRB, o parte di essa. Il termine si riferisce ai seguenti dispositivi:

|

2.41.1.

|

"Riavvolgitore a bloccaggio automatico", indica un riavvolgitore che permette di estrarre la bretella nella lunghezza desiderata e che, a fibbia chiusa, regola automaticamente la bretella alla corporatura dell’utente, impedendone l’ulteriore srotolamento a meno di un intervento volontario da parte dell’utente.

|

|

2.41.2.

|

"Riavvolgitore a bloccaggio d’emergenza", indica un riavvolgitore che in normali condizioni di guida non limita la libertà di movimento dell’utente. Il riavvolgitore è munito di un dispositivo di regolazione della lunghezza che adatta in modo automatico la bretella alla corporatura dell’utente e di un meccanismo di bloccaggio che, in caso di emergenza, viene azionato:

|

2.41.2.1.

|

dalla decelerazione del veicolo, dallo srotolamento della bretella o da un altro meccanismo automatico (sensore singolo);

|

|

2.41.2.2.

|

da una combinazione di questi meccanismi (sensori multipli);

|

|

|

|

2.42.

|

"Posizione inclinata", indica una posizione speciale del seggiolino che consente al bambino di essere inclinato.

|

|

2.43.

|

"Posizione sdraiata/supina/prona", indica una posizione in cui almeno la testa e il corpo del bambino, ma non i suoi arti, si trovano su un piano orizzontale quando sono a riposo nel DRB.

|

|

2.44.

|

"Sedile del veicolo", indica una struttura che può essere parte integrante o no della struttura del veicolo, completa di rivestimento e destinata a fungere da posto a sedere per un adulto. In proposito:

|

|

"Gruppo di sedili di un veicolo", indica un sedile a panchina o una serie di sedili separati, ma affiancati (ossia fissati in modo che gli ancoraggi anteriori di un sedile siano allineati a quelli anteriori o posteriori di un altro sedile o su una linea che attraversi tali ancoraggi), ciascuno dei quali può accogliere uno o più adulti seduti.

|

|

|

"Sedile a panchina del veicolo", indica una struttura, rivestita, che offre almeno due posti a sedere per adulti.

|

|

|

"Sedili anteriori del veicolo", indica il gruppo di sedili nella posizione più avanzata dell’abitacolo, privi cioè di altri sedili davanti ad essi.

|

|

|

"Sedili posteriori del veicolo", indica sedili fissi, rivolti in avanti e posizionati dietro a un altro gruppo di sedili del veicolo.

|

|

|

2.45.

|

"Tipo di sedile", indica una categoria di sedili per adulti che non differiscono tra loro in aspetti essenziali come forma, dimensioni e materiali della struttura del sedile, tipi e dimensioni dei dispositivi di regolazione e bloccaggio, tipo e dimensioni dell’ancoraggio al sedile delle cinture di sicurezza per adulti, dell’ancoraggio del sedile e delle parti interessate della struttura del veicolo.

|

|

2.46.

|

"Sistema di regolazione", indica il dispositivo completo che permette di regolare il sedile o le sue parti in modo da adeguarsi alla corporatura dell’occupante adulto. il dispositivo deve permettere, in particolare, uno spostamento in senso longitudinale e/o verticale e/o angolare.

|

|

2.47.

|

"Ancoraggio del sedile del veicolo", indica il sistema, comprendente le parti interessate della struttura del veicolo, con cui il sedile per adulti è fissato alla struttura del veicolo.

|

|

2.48.

|

"Sistema di spostamento", indica il dispositivo che consente di spostare il sedile per adulti, o una delle sue parti, angolarmente o longitudinalmente, senza una posizione intermedia fissa, per facilitare l’entrata e l’uscita di passeggeri e il carico e lo scarico di oggetti.

|

|

2.49.

|

"Sistema di bloccaggio", indica il dispositivo che permette di mantenere il sedile per adulti e le sue parti nella posizione di utilizzazione.

|

|

2.50.

|

"Ansa del sedile", indica la zona all’intersezione tra la superficie della seduta e quella dello schienale del sedile del veicolo.

|

|

2.51.

|

"Posizione ISOFIX", indica una collocazione che consente di installare uno dei seguenti elementi:

|

a)

|

un DRB universale ISOFIX, definito dal regolamento n. 44; oppure

|

|

b)

|

un DRB "ISOFIX per veicoli speciali", quale definito dal regolamento n. 44 o un DRB "ISOFIX per veicoli speciali", quale definito dal presente regolamento; oppure

|

|

c)

|

un DRB i-Size atto a essere usato in posizioni a sedere ISOFIX speciali, definite dal fabbricante del veicolo ai sensi del regolamento n. 16.

|

|

|

2.52.

|

"Prova di omologazione", indica una prova atta a stabilire in che misura un tipo di DRB presentato per essere omologato sia in grado di soddisfare i requisiti.

|

|

2.53.

|

"Prova di qualificazione della produzione", indica una prova atta a stabilire se il fabbricante sia in grado di produrre un DRB conforme ai DRB presentati per l’omologazione.

|

|

2.54.

|

"Prova di routine" (o prova della conformità della produzione), indica la prova di alcuni DRB, scelti da un’unica partita, tesa a verificare in che misura essi soddisfino i requisiti.

|

|

2.55.

|

"Dispositivo per mantenere in posizione la bretella della spalla" indica un dispositivo che, in normali condizioni di marcia, mantiene in posizione appropriata la bretella della spalla sul tronco del bambino collegando tra loro le cinghie delle spalle.

|

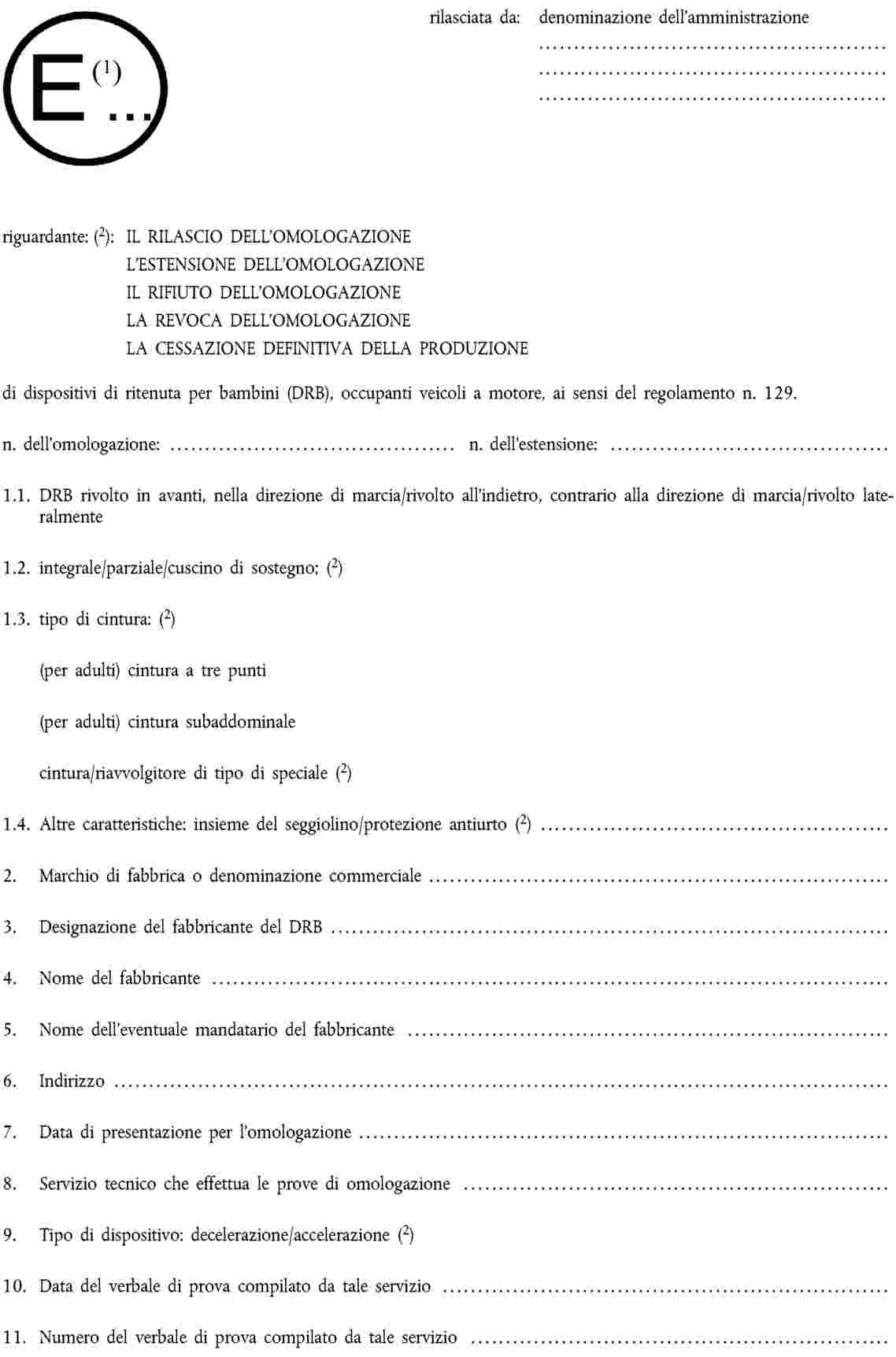

3. DOMANDA DI OMOLOGAZIONE

|

3.1.

|

La domanda di omologazione di un tipo di DRB deve essere presentata dal titolare del marchio commerciale o dal suo mandatario e seguire la procedura di omologazione del tipo descritta all’allegato 11.

|

|

3.2.

|

La domanda di omologazione, relativa a ciascun tipo di DRB, deve essere accompagnata da:

|

3.2.1.

|

Una descrizione tecnica del DRB, che indichi le bretelle e gli altri prodotti utilizzati nonché il comportamento previsto e riproducibile dei dispositivi di limitazione delle sollecitazioni. Dovrà essere corredata da disegni delle componenti del DRB e, riguardo ai riavvolgitori, da istruzioni per installare quest’ultimi e i loro sensori, da una dichiarazione sulla tossicità (paragrafo 6.3.1.1.) e sull’infiammabilità (paragrafo 6.3.1.2.). I disegni devono indicare la posizione prevista del numero di omologazione unico e dei simboli aggiuntivi rispetto al cerchio del marchio di omologazione.

|

|

3.2.2.

|

Il richiedente deve indicare il tipo di domanda che egli presenta:

|

a)

|

domanda per un DRB i-Size; o

|

|

b)

|

Domanda per un DRB "ISOFIX per veicoli speciali".

|

|

|

3.2.3.

|

Per i DRB provati sul carrello di prova all’interno della carrozzeria di un veicolo ai sensi del paragrafo 7.1.3.2. del presente regolamento o in un veicolo completo ai sensi del paragrafo 7.1.3.3. del presente regolamento, il richiedente deve presentare una documentazione (disegni e/o fotografie) relativa alla combinazione del DRB con il veicolo o del posto a sedere ISOFIX con il pertinente ambiente del veicolo per il quale il fabbricante ha chiesto un’omologazione "ISOFIX per veicoli speciali". Tale documentazione deve indicare:

|

a)

|

la superficie disponibile intorno al DRB, una volta che quest’ultimo sia stato installato sul posto a sedere. Vanno in particolare indicate le parti passibili di interferire con il DRB durante un urto;

|

|

b)

|

tutte le parti del veicolo che possono influenzare il movimento (rotatorio) del DRB durante un urto a causa della loro resistenza o rigidità.

|

|

|

3.2.4.

|

I campioni del DRB chiesti dal servizio tecnico che effettua le prove;

|

|

3.2.5.

|

un campione lungo 10 m. per ogni categoria di bretella usata nel DRB; nonché

|

|

3.2.6.

|

istruzioni e particolari d’imballaggio in conformità al paragrafo 14. del presente regolamento.

|

|

3.2.7.

|

Nel caso di una domanda "ISOFIX per veicoli speciali" in cui le prove si effettuano nella carrozzeria di un veicolo, occorre presentare la scocca con i sedili per adulti e le parti pertinenti dell’ambiente del veicolo.

|

|

|

3.3.

|

L’allegato 20 elenca i documenti che rappresentano il corredo minimo della domanda di omologazione di cui al paragrafo 3.2. e che sono richiesti anche altrove nel presente regolamento.

|

|

3.4.

|

Prima di rilasciare l’omologazione, l’autorità d’omologazione di una parte contraente verificherà l’esistenza di disposizioni e procedure di controllo tali da garantire che la produzione dei DRB, dei loro accessori o parti sia conforme al tipo omologato.

|

4. MARCATURE

4.1. I campioni di DRB presentati per l’omologazione ai sensi dei paragrafi 3.2.4 e 3.2.5 vanno contrassegnati in modo chiaro e indelebile con il nome, le iniziali o con il marchio commerciale del fabbricante.

4.2. Sul DRB, ma non sulle cinghie o sulle bretelle, occorre indicare in modo chiaro e indelebile l’anno di produzione.

4.3. Sul prodotto occorre anche indicare chiaramente l’orientamento del DRB rispetto al veicolo.

La marcatura imposta dal presente paragrafo dev’essere visibile quando il DRB è nel veicolo e quando il bambino è nel DRB.

4.4. Sulla superficie interna visibile (compresa l’aletta laterale accanto alla testa del bambino), approssimativamente nella zona in cui il bambino poggia la testa nel DRB, sulle ritenute rivolte all’indietro va apposta in modo permanente la seguente etichetta (il testo qui indicato va inteso solo come requisito minimo).

Dimensioni minime dell’etichetta: 60 × 120 mm.

L’etichetta si applica cucendone l’intero bordo al rivestimento e/o incollandone al medesimo la superficie posteriore in modo permanente. È accettabile qualsiasi altra forma di applicazione purché permanente, inamovibile dal prodotto e non celabile. Le etichette di tipo a bandiera sono espressamente proibite.

Se sezioni della ritenuta o accessori forniti dal fabbricante del DRB possono nascondere l’etichetta, è necessario applicare una seconda etichetta. Un’etichetta di avvertenza deve sempre essere visibile in tutte le situazioni quando la ritenuta è pronta a essere usata in qualsiasi configurazione.

4.5. Un DRB utilizzabile quando orientato nel senso della direzione di marcia, deve avere la seguente etichetta applicata in modo permanente e visibile per la persona che installi il DRB sul veicolo:

|

|

al fabbricante è consentito includere la parola "mesi" per spiegare il simbolo "M" nell’etichetta. La parola "mesi" deve essere scritta in una lingua comunemente parlata nel paese o nei paesi in cui viene venduto il prodotto. Sono consentite più lingue.

|

|

|

Dimensioni minime dell’etichetta 40 × 40 mm

|

4.6. Marcatura i-Size

Le seguenti informazioni devono essere visibili in modo permanente per coloro che installino un DRB su un veicolo:

|

4.6.1.

|

il logo "i-Size". Il simbolo sopraindicato deve avere le dimensioni minime di 25 × 25 mm e il pittogramma deve essere in contrasto con lo sfondo. Il pittogramma deve essere chiaramente visibile grazie a colori di contrasto o a una struttura a bassorilievo;

|

|

4.6.2.

|

la gamma delle dimensioni del DRB, espresse in centimetri;

|

|

4.6.3.

|

la massa massima degli occupanti consentita per il DRB espressa in chilogrammi.

|

4.7. Marchio "ISOFIX per veicoli speciali"

Il DRB "ISOFIX per veicoli speciali" deve recare una etichetta permanente, visibile per la persona che installi il DRB sul veicolo, contenente le seguenti informazioni:

"SPECIFIC VEHICLE ISOFIX"

4.8. Contrassegni aggiuntivi

Le seguenti informazioni possono essere veicolate da pittogrammi e/o da un testo. La marcatura indicherà:

|

a)

|

tutte le fasi essenziali necessarie a rendere il DRB pronto per essere installato. Occorre, ad esempio, spiegare il modo per allentare il/i dispositivo/i di ancoraggio ISOFIX;

|

|

b)

|

occorre spiegare la posizione, la funzione e l’interpretazione di ciascun indicatore;

|

|

c)

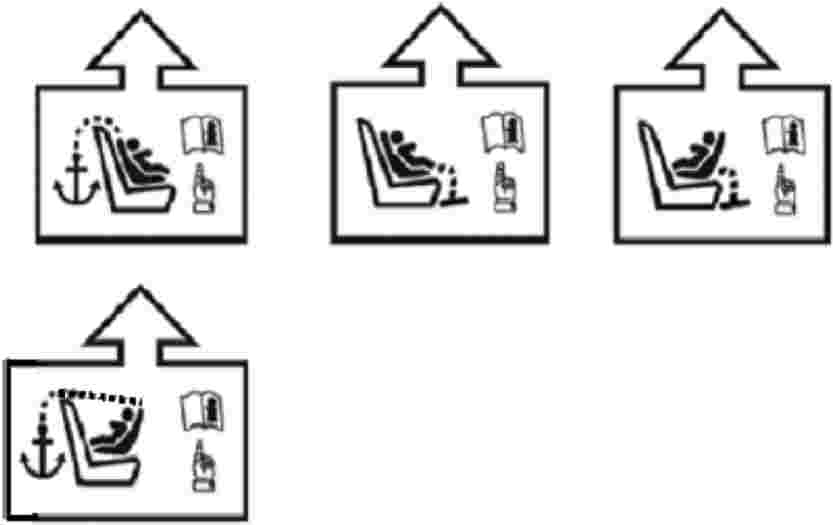

|

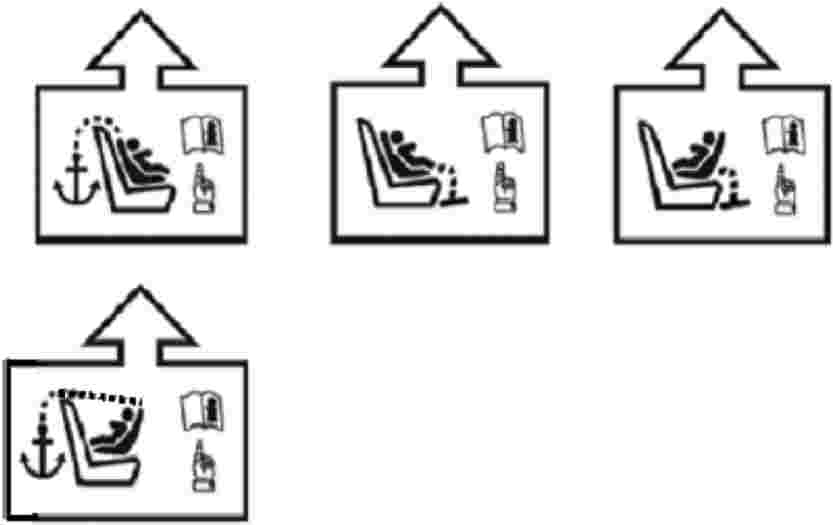

occorre indicare, se del caso con uno dei simboli che seguono, la posizione e, se necessario, il percorso delle imbracature superiori o degli altri mezzi atti a limitare la rotazione del DRB che richiedano l’intervento dell’utente:

|

|

d)

|

occorre indicare la regolazione dei serraggi ISOFIX e dell’imbracatura superiore o altri mezzi atti a limitare la rotazione del DRB che richiedano l’intervento dell’utente;

|

|

e)

|

la marcatura deve essere applicata in modo permanente e visibile per chi installi il DRB.

|

|

f)

|

eventualmente, sarà opportuno far riferimento alle istruzioni per l’uso del DRB e al passo di tale documento in cui si ricorre al simbolo che segue.

|

5. OMOLOGAZIONE

|

5.1.

|

Per poter ottenere l’omologazione, ogni campione presentato ai sensi dei paragrafi 3.2.4. e 3.2.5. deve soddisfare sotto tutti i profili le specifiche di cui ai paragrafi da 6. a 7. del presente regolamento.

|

|

5.2.

|

A ciascun tipo omologato deve essere attribuito un numero di omologazione. Le prime 2 cifre di tale numero (attualmente 00, corrispondenti alla serie 00 di modifiche entrata in vigore il 9 luglio 2013) indicano la serie di modifiche comprendenti le principali e più recenti modifiche tecniche apportate al regolamento alla data in cui è stata rilasciata l’omologazione. Una stessa parte contraente non può attribuire lo stesso numero a un altro tipo di DRB trattato nell’ambito del presente regolamento.

Un tipo di DRB omologato ai sensi del presente regolamento non deve recare un altro marchio di omologazione ai sensi del regolamento n. 44 (Dispositivi di ritenuta per bambini).

|

|

5.3.

|

La notifica relativa al rilascio, all’estensione o al rifiuto dell’omologazione di un DRB ai sensi del presente regolamento deve essere comunicata alle parti dell’Accordo che applicano il presente regolamento per mezzo di un modulo conforme al modello di cui all’allegato 1 del presente regolamento.

|

|

5.4.

|

Oltre alle marcature prescritte al paragrafo 4., a ciascun DRB conforme al tipo omologato ai sensi del presente regolamento occorre applicare, in un punto opportunamente scelto, le seguenti diciture:

|

5.4.1.

|

un marchio di omologazione internazionale, consistente in:

|

5.4.1.1.

|

un cerchio all’interno del quale è iscritta la lettera "E", seguita dal numero distintivo del paese che ha rilasciato l’omologazione (1);

|

|

5.4.1.2.

|

un numero di omologazione, le parole "Regulation No." seguite dal numero del presente regolamento, una sbarra e la serie delle modifiche ("Regulation No. XXX/XX");

|

|

|

5.4.2.

|

i seguenti simboli aggiuntivi:

|

5.4.2.1.

|

la/le parola/e "i-Size universal ISOFIX" o "specific vehicle ISOFIX" a seconda della categoria del DRB;

|

|

5.4.2.2.

|

il gruppo di peso per il quale il DRB è stato progettato;

|

|

5.4.2.3.

|

il simbolo "S" in caso di "Ritenuta per esigenze particolari" ("Special Needs Restraint").

|

|

|

|

5.5.

|

L’allegato 2 del presente regolamento dà alcuni esempi di marchi di omologazione.

|

|

5.6.

|

Le diciture di cui al punto 5.4. devono essere chiaramente leggibili e indelebili e possono essere affisse o mediante un’etichetta o con una marcatura diretta. L’etichetta o la marcatura devono essere resistenti all’usura.

|

|

5.7.

|

Le etichette di cui al punto 5.6. possono essere rilasciate dall’autorità di omologazione che ha rilasciato l’omologazione o dal fabbricante, se tale autorità lo consente.

|

6. CARATTERISTICHE GENERALI

6.1. Posizionamento e fissaggio al veicolo

6.1.1. Quando i DRB sono montati in conformità alle istruzioni del fabbricante del veicolo, i DRB appartenenti alla categoria i-Size possono essere usati nei posti a sedere i-Size.

I DRB appartenenti alla categoria "ISOFIX per veicoli speciali" possono essere usati in tutti i posti ISOFIX e anche nel vano bagagli se le ritenute sono montate secondo le istruzioni del fabbricante.

6.1.2. A seconda della categoria di appartenenza (v. tabella 1), il DRB va fissato alla struttura del veicolo o alla struttura del sedile del veicolo:

|

6.1.2.1.

|

per la categoria i-Size, ciò deve avvenire mediante 2 punti d’attacco ISOFIX coadiuvati da un dispositivo antirotazione sia nei DRB orientati nella direzione di marcia che in quelli orientati nella direzione contraria;

|

|

6.1.2.2.

|

per la categoria "ISOFIX per veicoli speciali", ciò deve avvenire mediante i punti d’attacco ISOFIX progettati dal fabbricante del DRB e fissati al sistema d’ancoraggio ISOFIX all’uopo previsto dal fabbricante del veicolo.

Tabella 1

Possibili configurazioni di omologazione

|

|

Orientamento

|

Categoria

|

|

|

|

DRB i-Size

|

DRB integrale "ISOFIX per veicoli speciali"

|

|

INTEGRALE

|

Orientato lateralmente (culla portatile)

|

NA

|

A

|

|

Orientato nella direzione contraria al senso di marcia

|

A

|

A

|

|

Orientato nella direzione del senso di marcia (integrale)

|

A

|

A

|

in cui:

DRB: dispositivo di ritenuta per bambini

A: applicabile

NA: non applicabile

|

6.1.3. Per bambini di età inferiore a 15 mesi utilizzare solo DRB orientati lateralmente o nella direzione contraria al senso di marcia (all’indietro).

Ciò significa:

|

a)

|

un DRB destinato a bambini di età non superiore a 15 mesi deve essere rivolto all’indietro e ospitare almeno un minore della statura di 83 cm;

|

|

b)

|

un DRB rivolto in avanti non è concepito per ospitare un bambino di statura inferiore a 71 cm;

|

|

c)

|

un sedile convertibile configurato verso l’avanti dovrà poter ospitare un bambino della statura di 83 cm senza impedire che possa ospitarne uno di statura maggiore.

|

Un DRB rivolto all’indietro può essere usato sempre, qualsiasi sia età del bambino.

6.2. Configurazione del DRB

6.2.1. La configurazione del DRB deve garantire quanto segue:

|

6.2.1.1.

|

il DRB deve offrire la necessaria protezione in qualsiasi posizione specificata per il DRB stesso;

nelle "Ritenute per esigenze particolari", il mezzo di ritenuta principale deve offrire la necessaria protezione in qualsiasi posizione prevista del DRB senza usare dispositivi di ritenuta aggiuntivi eventualmente presenti;

|

|

6.2.1.2.

|

il DRB deve essere tale da permettere che il bambino possa essere ritenuto o rimosso in modo agevole e rapido. Nel caso di un DRB in cui il bambino viene trattenuto da una cintura a imbracatura o da una cintura a Y senza riavvolgitore, ogni ritenuta per le spalle e bretella subaddominale deve potersi muovere l’una rispetto all’altra durante la procedura descritta al paragrafo 6.7.1.4.; in questi casi l’insieme della cintura del DRB può essere progettato con due o più parti di collegamento.

Nelle "Ritenute per esigenze particolari", è noto che i dispositivi aggiuntivi di ritenuta limiteranno la rapidità con cui il bambino può essere ritenuto e rimosso. I dispositivi aggiuntivi devono tuttavia essere progettati per sganciarsi il più rapidamente possibile;

|

|

6.2.1.3.

|

se l’inclinazione del DRB può essere modificata, ciò deve avvenire senza che nessuna componente del DRB debba subire un’ulteriore regolazione manuale. Per cambiare l’inclinazione del DRB deve essere necessario un intervento manuale deliberato;

|

|

6.2.1.4.

|

per evitare, che in seguito a un urto o per irrequietezza, il bambino scivoli in basso, tutte le ritenute rivolte nel senso di marcia munite di un sistema di cintura a imbracatura integrale devono avere una bretella subinguinale;

|

|

6.2.1.5.

|

tutti i dispositivi di ritenuta che utilizzano una "bretella subaddominale" devono guidarla positivamente in modo tale che i carichi trasmessi da tale bretella vengano trasmessi attraverso il bacino. Il complesso non deve sottoporre a sollecitazioni eccessive le parti vulnerabili del corpo del bambino (addome, inguine, ecc.). Esso deve essere progettato in modo da impedire carichi per compressione sulla calotta cranica del bambino in caso di urto;

|

|

6.2.1.6.

|

tutte le bretelle della ritenuta devono essere posizionate in modo da non risultare scomode per l’utente e da non risultare pericolose in condizioni di uso normale. La distanza tra le bretelle delle spalle in prossimità del collo deve corrispondere almeno alla larghezza del collo del relativo manichino;

|

|

6.2.1.7.

|

Con la bretella inguinale applicata e, se regolabile, nella sua posizione più lunga deve risultare impossibile regolare la bretella subaddominale in modo che resti al di sopra del bacino sia nel manichino più piccolo che in quello più grande nei gruppi di peso contemplati dall’omologazione. Per tutti i DRB rivolti in avanti, deve risultare impossibile regolare la bretella subaddominale in modo che resti al di sopra del bacino sia nel manichino più piccolo che in quello più grande nei gruppi di peso contemplati dall’omologazione;

|

|

6.2.1.8.

|

durante la prova dinamica, come prescritto al paragrafo 7.1.3., la cintura subaddominale non deve oltrepassare del tutto la struttura del bacino del manichino durante il periodo che precede lo spostamento massimo in senso orizzontale della testa. Nella misurazione occorrerà usare immagini video ad alta velocità.

|

6.2.2. Il DRB deve essere progettato e installato in modo:

|

6.2.2.1.

|

da non presentare spigoli vivi o sporgenze che possano causare danni ai rivestimenti dei sedili del veicolo o agli indumenti degli occupanti;

|

|

6.2.2.2.

|

che le sue parti rigide, nei punti in cui vengono a contatto con le bretelle, non presentino spigoli vivi in grado di consumare quest’ultime.

|

6.2.3. Senza l’uso di utensili specifici, non deve essere possibile rimuovere o staccare componenti non concepite per poter essere rimosse o staccate. Le componenti destinate a essere rimosse a scopo di manutenzione o regolazione vanno concepite in modo da evitare ogni rischio d’errore nel montaggio e nell’uso: i processi di montaggio e smontaggio devono quindi essere spiegati in modo dettagliato nel manuale d’uso del DRB. Ogni imbracatura integrale deve poter essere regolata in tutte le posizioni da essa offerte senza essere smontata.

6.2.4. Le "Ritenute per esigenze particolari" possono avere dispositivi di ritenuta aggiuntivi; essi andranno progettati in modo da evitare possibili errori di montaggio e da rendere intuitivo il meccanismo di apertura e di funzionamento a un soccorritore in caso di pericolo.

6.2.5. Un DRB può essere progettato per essere usato nell’intera gamma di dimensione specificata dal costruttore, purché soddisfi i requisiti del presente regolamento.

6.2.6. I DRB comprendenti elementi gonfiabili, vanno progettati in modo che le condizioni d’uso (pressione, temperatura, umidità) non modifichino la loro conformità alle prescrizioni del presente regolamento.

6.3. Specifiche del dispositivo di ritenuta per bambini

6.3.1. Materiale

6.3.1.1. Il fabbricante del dispositivo di ritenuta per bambini (DRB) deve dichiarare per iscritto che la tossicità dei materiali usati nella fabbricazione dei DRB, e accessibili al bambino ritenuto, è conforme alle parti pertinenti della norma EN 71-3:1994/A1:2000/AC. A discrezione dell’autorità che effettua le prove, possono essere eseguite prove a conferma della validità della dichiarazione.

6.3.1.2. Il fabbricante del DRB deve dichiarare per iscritto che l’infiammabilità dei materiali usati nella fabbricazione del DRB è conforme ai paragrafi pertinenti della norma EN 71-2:2011. A discrezione dell’autorità che effettua le prove, possono essere eseguite prove a conferma della validità della dichiarazione.

6.3.2. Caratteristiche generali

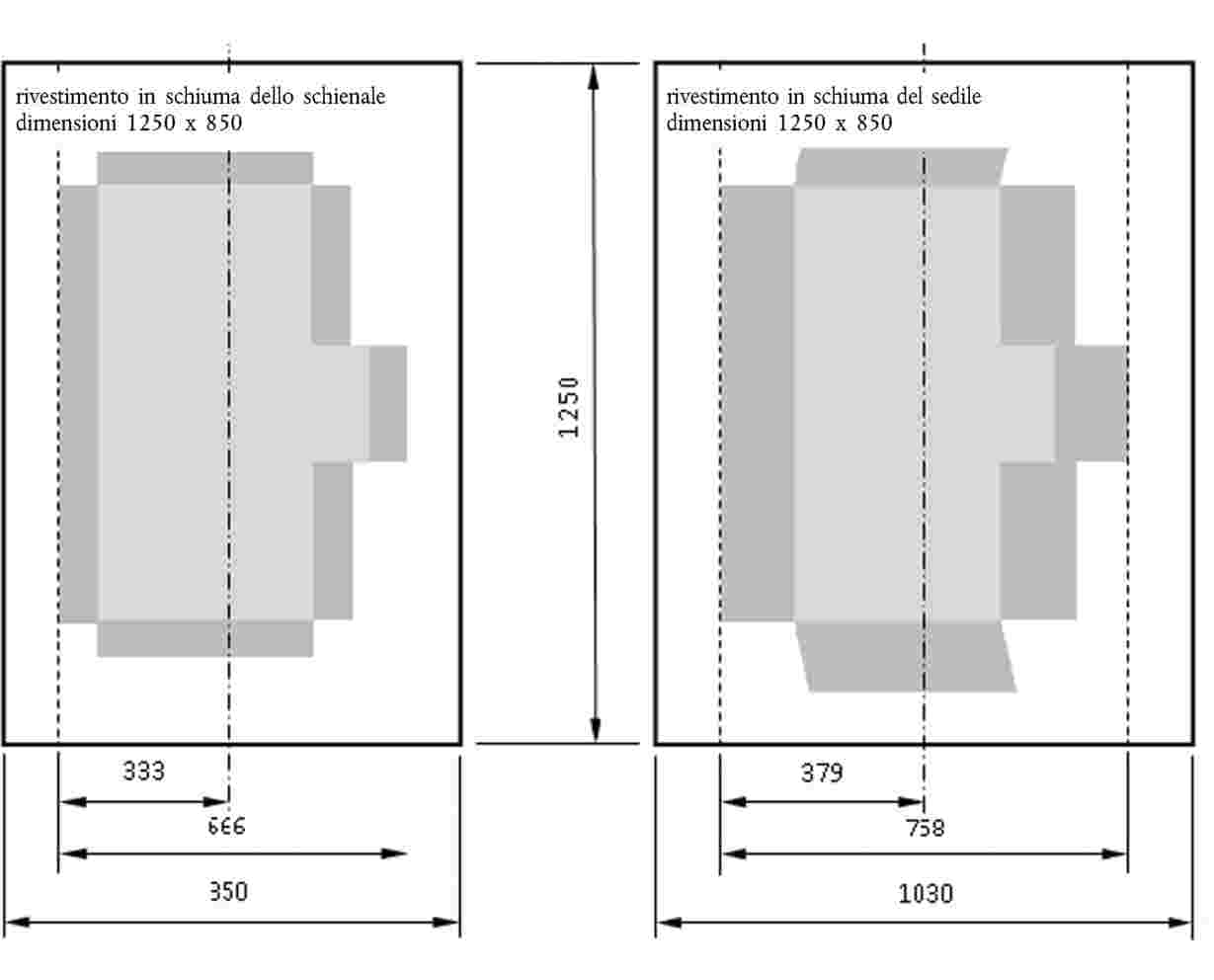

6.3.2.1. Caratteristiche geometriche interne

Il servizio tecnico che effettua le prove di omologazione deve verificare che le dimensioni interne del DRB siano conformi ai requisiti dell’allegato 18. Per tutte le dimensioni all’interno della gamma dichiarata dal fabbricante, le dimensioni minime per larghezza delle spalle, larghezza a livello delle anche e altezza in posizione seduta devono essere soddisfatte per tutte le dimensioni (minime e massime) di altezza della spalla.

6.3.2.2. Dimensioni esterne

Le dimensioni massime del DRB nel senso della larghezza, dell’altezza e della profondità nonché la posizione del sistema d’ancoraggi ISOFIX cui vanno collegati i suoi punti d’attacco, devono essere definite dalla sagoma del sedile del veicolo (Vehicle Seat Fixture - VSF) quale descritta dal presente regolamento, paragrafo 2.17.

|

a)

|

i DRB i-Size rivolti in avanti devono rientrare nelle dimensioni ISO/F2x di una sagoma di DRB ISOFIX rivolto in avanti, di altezza ridotta (650 mm), destinato a neonati, CLASSE DI TAGLIA B1;

|

|

b)

|

i DRB i-Size rivolti all’indietro devono rientrare nelle dimensioni ISO/R2 di una sagoma di DRB ISOFIX CLASSE DI TAGLIA D rivolto all’indietro, destinato a neonati;

|

|

c)

|

i DRB "ISOFIX per veicoli speciali" possono rientrare nelle dimensioni di qualsiasi sagoma ISO.

|

6.3.2.3. Massa

La massa di un DRB ISOFIX integrale (quindi anche di un DRB i-Size), combinata con la massa dei bambini più grandi destinati a utilizzare un DRB, non deve superare 33 kg. Questo limite della massa si applica anche ai DRB "ISOFIX per veicoli speciali".

6.3.3. Punti d’attacco ISOFIX

6.3.3.1. Tipo

I punti d’attacco ISOFIX possono essere conformi agli esempi di cui alla figura 0 a), o anche ad altri esempi, purché facciano parte di un meccanismo rigido regolabile, le cui caratteristiche siano stabilite dal fabbricante del DRB ISOFIX.

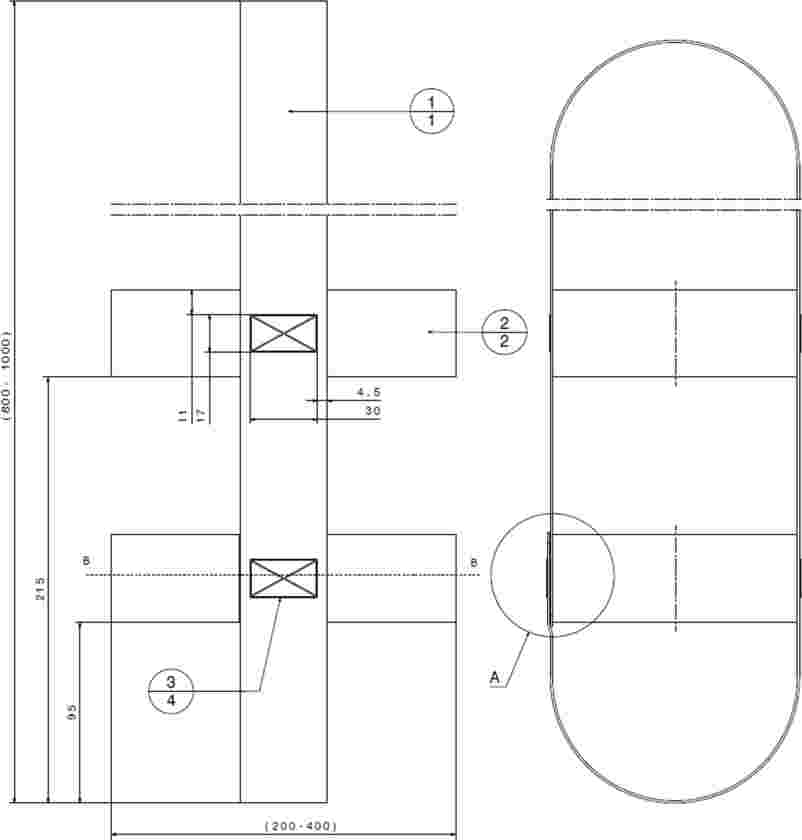

Figura 0 a)

Legenda

|

1

|

Punto d’attacco di un DRB ISOFIX — esempio 1

|

|

2

|

Punto d’attacco di un DRB ISOFIX — esempio 2

|

Dimensioni in mm

6.3.3.2. Dimensioni

Le dimensioni della parte del punto d’attacco di un DRB ISOFIX che si aggancia al sistema d’ancoraggio ISOFIX non devono superare le dimensioni massime date dalla sagoma di cui alla figura 0 b).

Figura 0 b)

Dimensioni in mm

6.3.3.3. Indicazione di allacciamento parziale

Il DRB ISOFIX deve essere munito di un sistema che indichi chiaramente che entrambi i punti d’attacco ISOFIX sono saldamente agganciati ai corrispondenti ancoraggi inferiori ISOFIX. Tale sistema potrà trasmettere indicazioni sonore, tattili o visive o una combinazione di due o più di esse. L’indicazione visiva deve essere riconoscibile in tutte le condizioni d’illuminazione normali.

6.3.4. Specifiche della bretella di stabilizzazione dell’imbracatura superiore ISOFIX

6.3.4.1. Connettore dell’imbracatura superiore

Il connettore della bretella di stabilizzazione deve essere il gancio dell’imbracatura superiore ISOFIX di cui alla figura 0 c) o un dispositivo simile che rientri nella sagoma data alla figura 0 c).

6.3.4.2. Caratteristiche della bretella dell’imbracatura superiore ISOFIX

La bretella dell’imbracatura superiore ISOFIX deve essere sostenuta da un nastro di tessuto (o equivalente) munita di dispositivo per regolare e ridurre la tensione.

6.3.4.2.1. Lunghezza della bretella dell’imbracatura superiore ISOFIX

La bretella dell’imbracatura superiore del DRB ISOFIX deve essere lunga almeno 2 000 mm.

6.3.4.2.2. Indicatore dell’assenza di gioco

La bretella dell’imbracatura superiore ISOFIX o il DRB ISOFIX vanno muniti di un dispositivo che indichi che la bretella è del tutto priva di gioco. Esso può fare parte di un dispositivo destinato a regolare e a ridurre la tensione.

6.3.4.2.3. Dimensioni

Le dimensioni dei ganci dell’imbracatura superiore ISOFIX sono indicate nella figura 0 c).

Figura 0 c)

Dimensioni del connettore dell’imbracatura superiore ISOFIX (tipo a gancio)

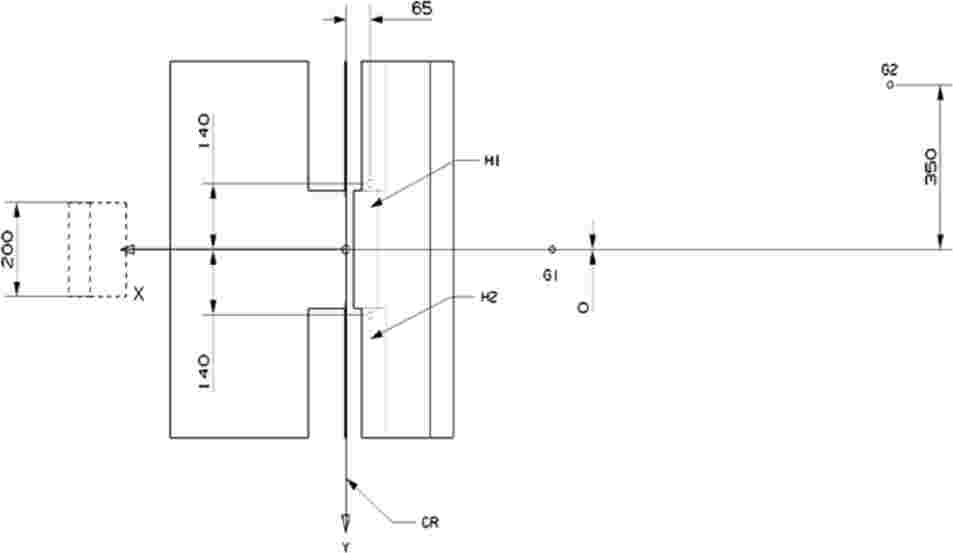

6.3.5. Requisiti della gamba di sostegno e del piede della gamba di sostegno del DRB i-Size

I DRB i-Size muniti di gambe di sostegno devono conformarsi in tutte le posizioni d’impiego (esempio: posizione minima e massima in caso di punto d’attacco o di basamento regolabili in lunghezza, ecc.) con le disposizioni geometriche definite al presente paragrafo e suoi sottoparagrafi.

La conformità ai requisiti di cui ai paragrafi 6.3.5.1. e 6.3.5.2 può essere verificata mediante una simulazione fisica o computerizzata.

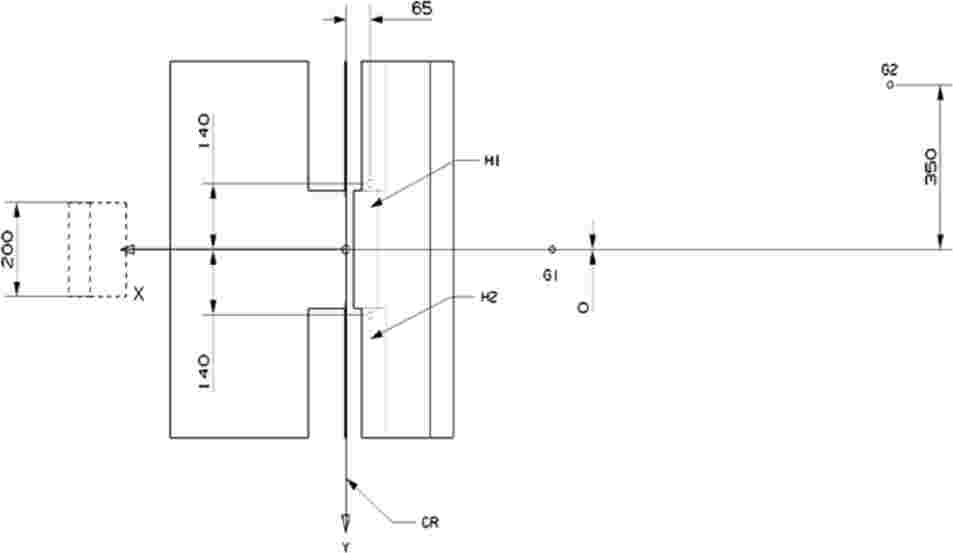

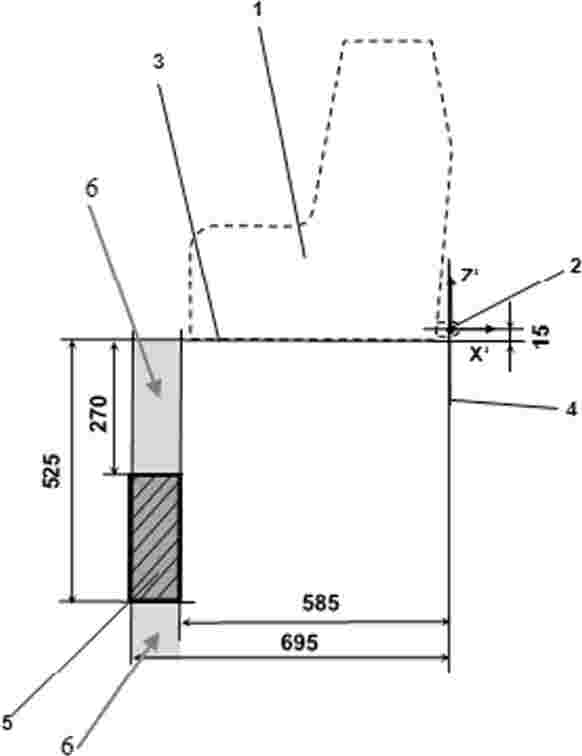

I requisiti geometrici di cui ai paragrafi da 6.3.5.1 a 6.3.5.4 si riferiscono a un sistema di coordinate, la cui origine si colloca in un punto centrale tra due punti d’attacco ISOFIX e sull’asse centrale del corrispondente sistema di ancoraggio ISOFIX.

L’orientamento degli assi del sistema di coordinate è indicato rispetto alla sagoma/e assunta/e dal DRB:

|

a)

|

l’asse X' deve essere parallelo alla superficie inferiore della sagoma del DRB (S-DRB) (2) e giacere sul piano longitudinale mediano della S-DRB;

|

|

b)

|

l’asse Y' deve essere perpendicolare al piano longitudinale mediano;

|

|

c)

|

l’asse Z' deve essere perpendicolare alla superficie inferiore della S-DRB.

|

Nel soddisfare i requisiti di cui alla presente sezione, il DRB deve essere installato seguendo le istruzioni del manuale per l’utente del DRB. La posizione in cui deve trovarsi la gamba di sostegno non rientra in tali requisiti.

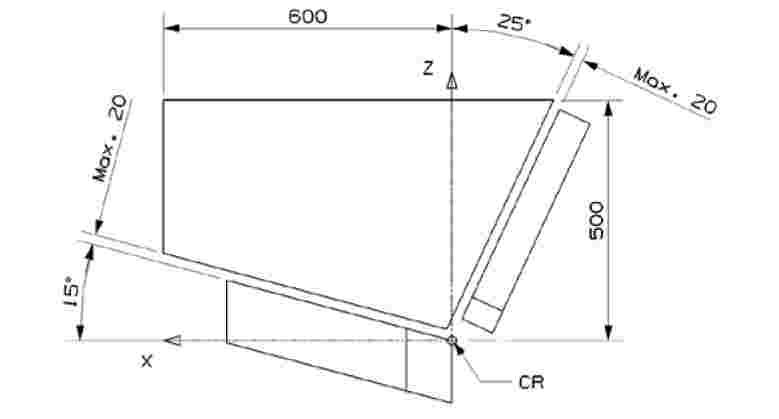

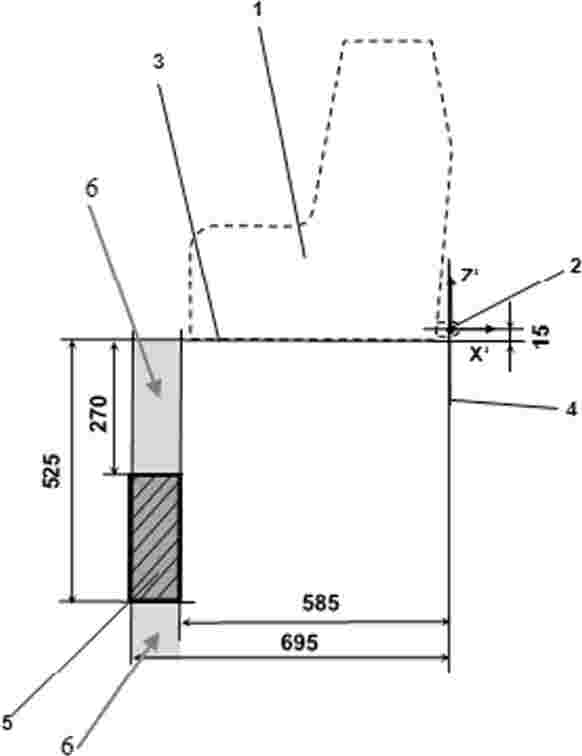

6.3.5.1. Requisiti geometrici della gamba di sostegno e del piede della gamba di sostegno

La gamba di sostegno, compreso il suo punto d’attacco ai DRB, e il piede della gamba di sostegno devono trovarsi interamente all’interno dello spazio per valutare la dimensione della gamba di sostegno (v. anche le figure 1 e 2 dell’allegato 19 del presente regolamento), definito come segue:

|

a)

|

in larghezza, da due piani paralleli al piano X'-Z', distanti 200 mm e centrati sull’origine; e

|

|

b)

|

in lunghezza, da due piani paralleli al piano Z'-Y' collocati alla distanza di 585 mm e di 695 mm davanti all’origine lungo l’asse X'; e

|

|

c)

|

in altezza, da un piano parallelo al piano X'-Y' collocato a una distanza di 70 mm al di sopra dell’origine e perpendicolare al piano X'-Y'. Parti rigide non regolabili della gamba di sostegno non devono oltrepassare un piano parallelo al piano X'-Y' posto a una distanza di 285 mm al di sotto dell’origine e perpendicolare al piano X'-Y'.

|

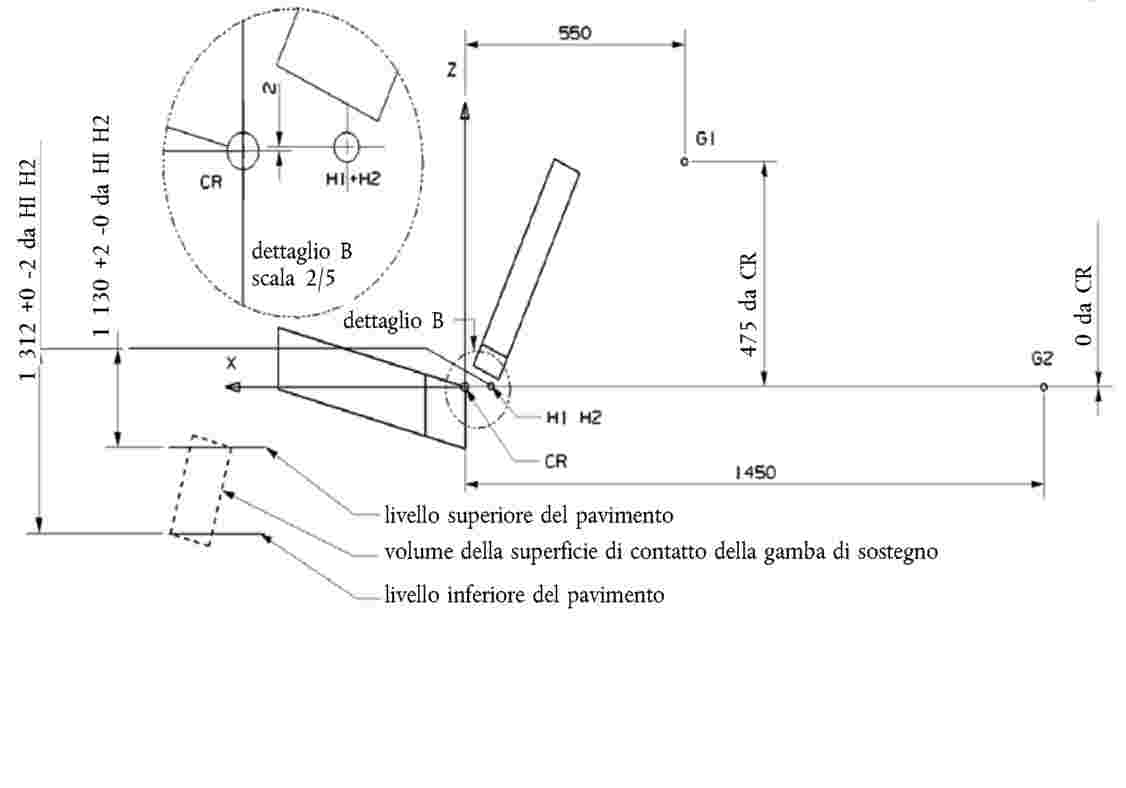

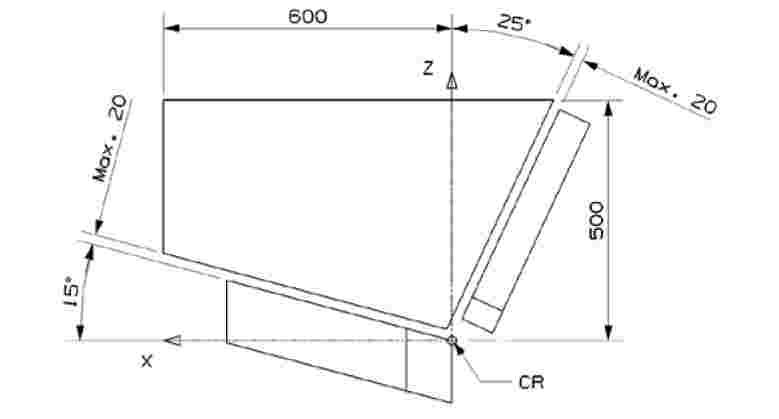

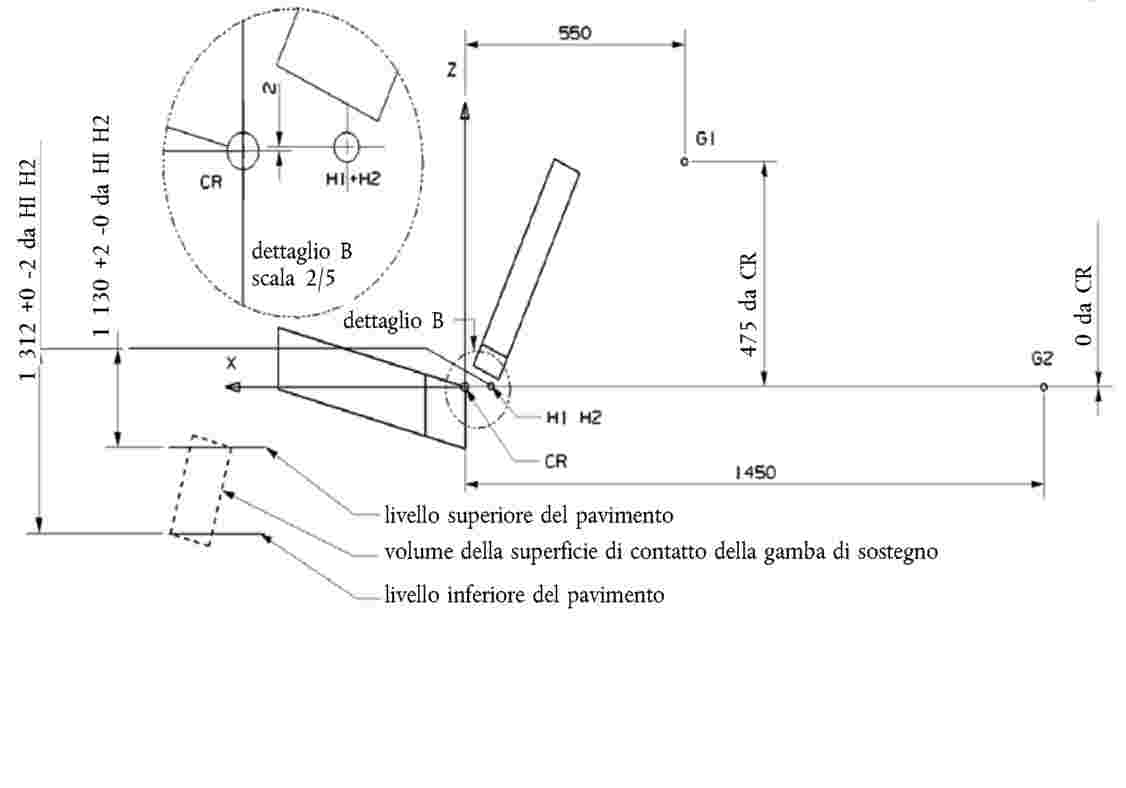

6.3.5.2. Requisiti di regolabilità del piede della gamba di sostegno

La gamba di sostegno deve essere regolabile per poter posizionare il piede della stessa in qualsiasi punto nella gamma di altezze consentita dal suo spazio di valutazione quale di seguito indicato (v. figure 3 e 4 dell’allegato 19 del presente regolamento). Se esistono gradi di regolazione aggiuntivi, la distanza tra due posizioni di bloccaggio non deve superare 20 mm.

Lo spazio di valutazione del piede della gamba di sostegno viene così definito:

|

a)

|

in larghezza, da due piani paralleli al piano X'-Z', distanti 200 mm e centrati sull’origine; e

|

|

b)

|

in lunghezza, da due piani paralleli al piano Z'-Y' collocati alla distanza di 585 mm e di 695 mm davanti all’origine lungo l’asse X'; e

|

|

c)

|

in altezza, da due piani paralleli al piano X'-Y' collocati alla distanza di 285 mm e di 540 mm al di sotto dell’origine lungo l’asse X'.

|

È consentito che la gamba di sostegno sia regolabile oltre i limiti d’altezza nella direzione Z' (come indicato all’allegato 19, figura 3, legenda 6) purché nessuna parte oltrepassi i piani limite nelle direzioni X' e Y'.

6.3.5.3. Dimensioni del piede della gamba di sostegno

Le dimensioni del piede della gamba di sostegno devono soddisfare i seguenti requisiti:

|

a)

|

superficie minima di contatto della gamba di sostegno pari a 2 500 mm2, misurata quale superficie proiettata 10 mm al di sopra del bordo inferiore del piede della gamba di sostegno (v. figura 0 (d));

|

|

b)

|

dimensioni esterne minime di 30 mm nelle direzioni X' e Y'; le dimensioni massime sono delimitate dallo spazio di valutazione del piede della gamba di sostegno;

|

|

c)

|

raggio minimo dei bordi del piede della gamba di sostegno pari ad almeno 3,2 mm.

|

Figura 0 d)

6.3.5.4. Dispositivo di riscontro del piede della gamba di sostegno

Per controllare se il piede della gamba di sostegno soddisfa i requisiti di cui al punto 6.3.5.2 (v. figura 0 e)), utilizzare un dispositivo di riscontro. In alternativa, potrà essere sufficiente anche una simulazione al computer.

Il dispositivo di riscontro è definita come la S-DRB ISOFIX corrispondente alla classe di dimensione della ritenuta per bambini. Il dispositivo di riscontro viene allargato con due ancoraggi inferiori ISOFIX del diametro di 6 mm. Lo spazio a strisce che si trova davanti al dispositivo di riscontro è posizionato e dimensionato ai sensi del paragrafo 6.3.5.2. I punti d’attacco del DRB devono essere serrati durante la misurazione.

Figura 0 e)

6.4. Controllo delle marcature

6.4.1. Il servizio tecnico che effettua le prove di omologazione deve verificare che le marcature si conformino al paragrafo 4. del presente regolamento.

6.5. Controllo delle istruzioni per l’installazione e delle istruzioni per l’uso

6.5.1. Il servizio tecnico che effettua le prove di omologazione deve verificare che le istruzioni d’installazione e quelle per l’uso siano conformi al paragrafo 14 del presente regolamento.

6.6. Disposizioni applicabili al DRB assemblato

6.6.1. Resistenza alla corrosione

6.6.1.1. Un DRB completo o le parti di quest’ultimo che vanno soggette a corrosione, devono essere sottoposti alla prova di resistenza alla corrosione di cui al paragrafo 7.1.1.

6.6.1.2. Dopo la prova di resistenza alla corrosione di cui ai paragrafi 7.1.1.1. e 7.1.1.2. non deve apparire, a un osservatore qualificato che guardi a occhio nudo, alcun segno di deterioramento o di corrosione che possa nuocere al buon funzionamento del DRB.

6.6.2. Assorbimento dell’energia

6.6.2.1. In tutti i dispositivi muniti di schienale, le zone definite all’allegato 14 del presente regolamento, quando sono provate ai sensi dell’allegato 13, devono presentare un’accelerazione massima inferiore a 60 g. A tale requisito devono rispondere anche le protezioni antiurto che si trovano nella zona di impatto della testa.

6.6.2.2. Nei DRB con poggiatesta permanenti, fissati meccanicamente e regolabili, in cui l’altezza della cintura di sicurezza per adulti o di quella del bambino è direttamente controllata dal poggiatesta regolabile, non è necessario un assorbimento d’energia nelle zone definite all’allegato 18, dove la testa del manichino non può urtare, cioè dietro il poggiatesta.

6.6.3. Ribaltamento

6.6.3.1. Il DRB deve essere sottoposto a prova come indicato al paragrafo 7.1.2.; durante l’intera prova, il manichino non deve mai essere del tutto espulso dal dispositivo. Inoltre, quando il sedile di prova è in posizione capovolta, la testa del manichino non deve spostarsi più di 300 mm dalla sua posizione originaria in direzione verticale rispetto al sedile di prova.

6.6.4. Prova dinamica

6.6.4.1. Aspetti generali: il DRB deve essere sottoposto a prova dinamica in conformità a quanto esposto dalla tabella 2 e ai sensi del paragrafo 7.1.3.:

Tabella 2

Applicazione di criteri diversi a seconda delle modalità di prova

|

Impatto frontale

|

Urto posteriore

|

Urto laterale

|

|

Prova su carrello+ sedile standard

|

Prova nella carrozzeria del veicolo

|

Prova su carrello+ sedile standard

|

Prova nella carrozzeria del veicolo

|

Prova su carrello+ sedile standard

|

|

rivolto in avanti

|

rivolto all’indietro e lateralmente

|

rivolto in avanti

|

rivolto all’indietro e lateralmente

|

rivolto all’indietro e lateralmente

|

rivolto all’indietro e lateralmente

|

rivolto in avanti

|

rivolto all’indietro e lateralmente

|

|

Nota 1:

|

sedile standard, indica un sedile di prova o un banco di prova.

|

|

Nota 2:

|

durante un urto laterale, se sono possibili due posizioni per i DRB rivolti lateralmente, allora la testa del manichino deve trovarsi nelle vicinanze della porta laterale.

|

|

6.6.4.1.1. I DRB appartenenti alla categoria i-Size devono essere provati sul carrello di prova mediante il sedile di prova prescritto all’allegato 6 e in conformità al paragrafo 7.1.3.1.

6.6.4.1.2. I DRB appartenenti alla categoria "ISOFIX per veicoli speciali" vanno provati con ciascun modello di veicolo per il quale è previsto l’uso di tale dispositivo. Il servizio tecnico che effettua la prova può ridurre il numero dei modelli di veicoli provati se questi non differiscono molto negli aspetti elencati al paragrafo 6.6.4.1.2.3. del presente regolamento. Il DRB può essere sottoposto a prova in uno dei seguenti modi:

|

6.6.4.1.2.1.

|

DRB conforme al paragrafo 2.5. e al paragrafo 6.3. del presente regolamento e che rientra nella sagoma di cui al regolamento n. 16, allegato 17, appendice 2, assicurato al carrello di prova mediante il sedile di prova prescritto all’allegato 6 e in conformità al paragrafo 7.1.3.1. del presente regolamento o posto all’interno della carrozzeria di un veicolo ai sensi del paragrafo 7.1.3.2. del presente regolamento;

|

|

6.6.4.1.2.2.

|

DRB non conforme al paragrafo 2.5. e conforme al paragrafo 6.3 del presente regolamento (p.es. DRB sprovvisto di dispositivo antirotazione o munito di ancoraggi aggiuntivi) o che non rientra in nessuna sagoma di cui al regolamento n. 16, allegato 17, appendice 2, posto sul carrello di prova all’interno della carrozzeria di un veicolo ai sensi del paragrafo 7.1.3.2. o di un veicolo completo ai sensi del paragrafo 7.1.3.3. del presente regolamento;

|

|

6.6.4.1.2.3.

|

prova che utilizza parti della carrozzeria del veicolo sufficientemente rappresentative della struttura del veicolo e delle superfici d’urto. Se il DRB è destinato a essere usato sul sedile posteriore, tali parti includeranno lo schienale del sedile anteriore, il sedile posteriore, il pavimento, i montanti B e C e il tetto. Se il DRB è destinato a essere usato sul sedile anteriore, le parti includeranno il cruscotto, i montanti A, il parabrezza, tutte le leve o le manopole installate sul pavimento o su una console, il sedile anteriore, il pavimento e il tetto. Il servizio tecnico che effettua le prove può consentire che alcune parti siano escluse, se le ritiene superflue. Le prove devono avvenire come prescritto al paragrafo 7.1.3.2. del presente regolamento, tranne che per l’urto laterale.

|

6.6.4.1.3. La prova dinamica deve essere eseguita su DRB mai in precedenza sollecitati.

6.6.4.1.4. Se un DRB "ISOFIX per veicoli speciali" viene installato nella zona dietro l’ultima fila di sedili posteriori per adulti rivolti in avanti (p.es. nel vano bagagli), va eseguita una prova su veicolo completo con i manichini più grandi permessi dal DRB, come prescritto al paragrafo 7.1.3.3. del presente regolamento. Su richiesta del fabbricante e nei modi prescritti al paragrafo 7.1.3.2. del presente regolamento, si possono effettuare altre prove, come la conformità della produzione.

6.6.4.1.5. in caso di "Ritenuta per esigenze particolari", eseguire 2 volte ogni prova dinamica specificata nel presente regolamento per la fascia di dimensione stabilita dal fabbricante: la prima, usando il mezzo di ritenuta principale; la seconda usando tutti i dispositivi di ritenuta. Durante queste prove, prestare particolare attenzione ai requisiti di cui ai paragrafi 6.2.1.5. e 6.2.1.6. del presente regolamento.

6.6.4.1.6. In caso di DRB che utilizza un dispositivo antirotazione, la prova dinamica va effettuata come segue:

|

6.6.4.1.6.1.

|

con attivazione del dispositivo antirotazione, e

|

|

6.6.4.1.6.2.

|

senza attivazione del dispositivo antirotazione, a meno che non esista un meccanismo per impedire l’uso scorretto del dispositivo antirotazione.

|

6.6.4.2. Durante le prove dinamiche non deve rompersi, né in parte né del tutto, nessuna parte del DRB che trattenga effettivamente il bambino, né deve aprirsi o sbloccarsi alcuna fibbia, sistema di bloccaggio o di spostamento. Unica eccezione: quando la descrizione tecnica del fabbricante, definita al paragrafo 3.2.1 del presente regolamento, assegna a tali parti o sistemi la funzione di limitare le sollecitazioni e quelle parti e sistemi sono conformi ai seguenti criteri:

|

6.6.4.2.1.

|

le loro prestazioni sono quelle previste dal fabbricante;

|

|

6.6.4.2.2.

|

non compromettono la capacità del DRB di proteggere l’occupante.

|

6.6.4.3. Criteri cui deve rispondere il manichino nell’urto frontale e posteriore.

6.6.4.3.1. Criteri di valutazione delle lesioni nell’urto frontale e posteriore di cui alla tabella 3.

Tabella 3

|

Criterio

|

Abbreviazione

|

Unità

|

Q0

|

Q1

|

Q1,5

|

Q3

|

Q6

|

|

Criterio di prestazione relativo alla testa (solo in caso di contatto, durante prove a bordo del veicolo)

|

CPT (3) (15)

|

|

600

|

600

|

600

|

800

|

800

|

|

Accelerazione della testa: 3 ms

|

A testa 3 ms

|

g

|

75

|

75

|

75

|

80

|

80

|

|

Forza di tensione nella parte superiore del collo

|

Fz

|

N

|

Solo a scopo di controllo (4)

|

|

Momento di flessione nella parte superiore del collo

|

My

|

Nm

|

Solo a scopo di controllo (5)

|

|

Accelerazione del torace: 3 ms

|

A torace 3 ms

|

g

|

55

|

55

|

55

|

55

|

55

|

6.6.4.4. Spostamento della testa del manichino nell’urto frontale e posteriore

6.6.4.4.1. DRB appartenenti alla categoria i-Size:

6.6.4.4.1.1. DRB rivolti in avanti:

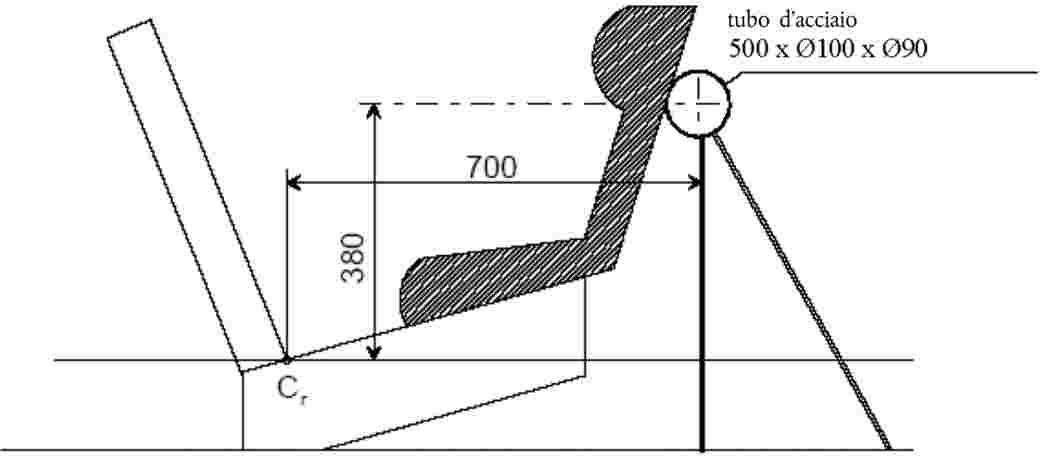

Spostamento della testa: nessuna parte del manichino deve oltrepassare i piani BA, DA e DE definiti nella figura 1. Va calcolato fino a 300 ms o finché il manichino cessi del tutto di muoversi, a seconda di ciò che si verifica per primo.

6.6.4.4.1.1.1. Se si effettua una prova ai sensi del paragrafo 6.6.4.1.6.2., al valore della distanza coperta dalla testa tra il punto Cr e il piano AB si applica una tolleranza di + 10 %.

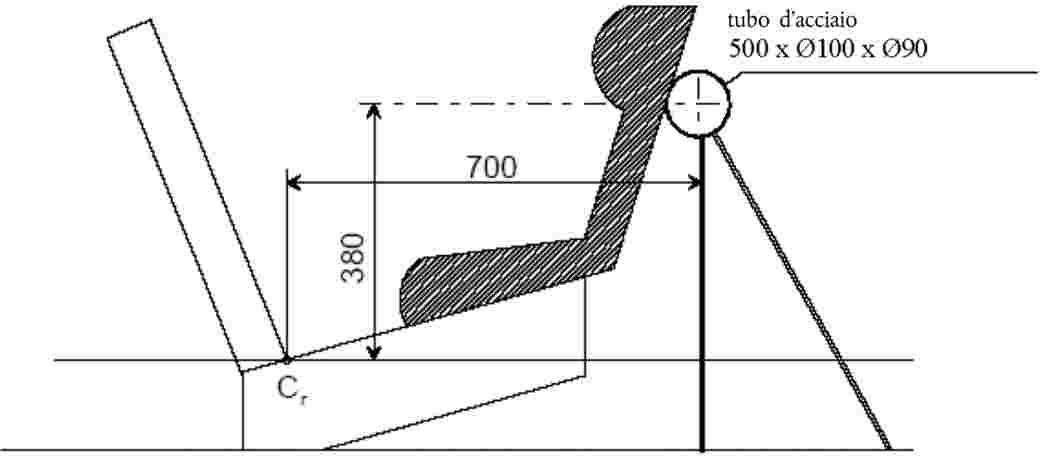

Figura 1

Misure per la prova di un DRB rivolto in avanti

Dimensioni in mm

6.6.4.4.1.2. DRB e culle portatili rivolti all’indietro:

|

6.6.4.4.1.2.1.

|

spostamento della testa: nessuna parte della testa del manichino deve oltrepassare i piani FD, FG e DE, indicati nella figura 2. Va calcolato fino a 300 ms o finché il manichino cessi del tutto di muoversi, a seconda di ciò che si verifica per primo.

Se si verifica un contatto tra il DRB e la barra da 100 mm di diametro e tutti i criteri di valutazione delle lesioni e di spostamento della testa del manichino sono soddisfatti, va eseguita un’ulteriore prova dinamica (urto frontale) con il manichino più pesante previsto per tale gamma di dimensione e senza la barra da 100 mm; requisito di tale prova è che devono essere soddisfatti tutti i criteri diversi da quello dello spostamento in avanti.

Se la prova viene effettuata ai sensi del paragrafo 6.6.4.1.6.2., si terrà conto solo della seconda configurazione senza la barra da 100 mm di diametro.

|

Figura 2

Misure per la prova di un DRB rivolto all’indietro non sostenuto dal cruscotto

6.6.4.4.2. Se DRB appartenenti alla categoria "ISOFIX per veicoli speciali" sono provati in un veicolo completo o nella carrozzeria di un veicolo, si usano come criteri di valutazione il criterio di prestazione relativo alla testa (CPT) e l’accelerazione di 3 ms della testa. Se non c’è contatto con la testa, tali criteri devono essere soddisfatti senza misurazione e registrati solo come "nessun contatto della testa". Dopo una prova in cui sia stato usato un veicolo completo, dev’essere possibile rimuovere il manichino completamente assemblato dal DRB senza usare utensili o applicare leve meccaniche al DRB o alla struttura del veicolo.

6.6.4.4.3 Durante le prove dinamiche, nessuna parte del DRB che trattenga il bambino in posizione deve cessare di funzionare. Ciò riguarda fibbie, sistemi di bloccaggio e sistemi di inclinamento esclusi i casi in cui hanno la funzione di limitare le sollecitazioni. Ogni dispositivo di limitazione delle sollecitazioni va elencato nelle descrizioni tecniche dei fabbricanti di cui al paragrafo 3.2.1. del presente regolamento.

6.6.4.5. Criteri del manichino da utilizzare nell’urto laterale di DRB rivolti sia in avanti che all’indietro.

6.6.4.5.1. Criterio principale per la valutazione delle lesioni — Contenimento della testa

Durante la fase di carico nella prova d’urto laterale, fino a 80 ms, la protezione laterale deve sempre essere posta a livello del baricentro della testa del manichino, perpendicolarmente alla direzione di intrusione della portiera. Il contenimento della testa sarà valutato in base ai seguenti criteri:

|

a)

|

nessun contatto della testa con il pannello della portiera;

|

|

b)

|

la testa non deve oltrepassare un piano verticale identificato da una linea rossa sopra la portiera (vista dall’alto). Il piano verticale è identificato da una linea sulla portiera che subisce l’urto, quale definita all’allegato 6, appendice 3, figura 1.

|

6.6.4.5.2. Criteri di valutazione aggiuntivi delle lesioni in caso di urto laterale

|

Criterio

|

Abbreviazione

|

Unità

|

Q0

|

Q1

|

Q1,5

|

Q3

|

Q6

|

|

Criterio di prestazione relativo alla testa

|

CPT (15)

|

|

600

|

600

|

600

|

800

|

800

|

|

Accelerazione della testa 3 ms

|

A testa 3 ms

|

g

|

75

|

75

|

75

|

80

|

80

|

|

Forza di tensione nella parte superiore del collo

|

Fz

|

N

|

Solo a scopo di controllo (6)

|

|

Momento di flessione nella parte superiore del collo

|

Mx

|

Nm

|

Solo a scopo di controllo (7)

|

6.6.5. Resistenza alla temperatura

6.6.5.1. Assemblaggi di fibbie, riavvolgitori, dispositivi di regolazione e di bloccaggio che possono subire danni a causa della temperatura, vanno sottoposti alla prova di resistenza alla temperatura di cui al paragrafo 7.2.7.

6.6.5.2. Dopo la prova della temperatura di cui al paragrafo 7.2.7.1., non deve apparire, a un osservatore qualificato che guardi a occhio nudo, alcun segno di deterioramento che possa nuocere al buon funzionamento del DRB. Le prove dinamiche devono essere effettuate successivamente.

6.7. Disposizioni applicabili alle singole componenti del DRB

6.7.1. Fibbia

6.7.1.1. La fibbia va progettata in modo da escludere qualsiasi possibilità di uso scorretto. Ciò significa, tra l’altro, che la fibbia non possa essere lasciata in una posizione di chiusura precaria; dev’essere impossibile scambiare inavvertitamente le parti della fibbia quando questa stia per essere chiusa; la fibbia deve bloccarsi solo quando tutte le parti si sono agganciate. Ovunque la fibbia entri in contatto con il bambino, non deve essere più stretta della larghezza minima della bretella, come specificato al paragrafo 6.7.4.1.1. Quanto sopra non si applica ad assemblaggi di cinture già omologati ai sensi del regolamento n. 16 o di qualsiasi norma equivalente in vigore. In caso di “Ritenute per esigenze particolari”, solo la fibbia che si trova sul principale mezzo di ritenuta deve essere conforme ai requisiti dei paragrafi da 6.7.1.2. a 6.7.1.8. compresi.

6.7.1.2. La fibbia, anche se non in tensione, deve rimanere chiusa qualunque sia la sua posizione. Essa deve risultare facile da aprire e da afferrare. Deve essere possibile aprirla premendo un pulsante o un dispositivo analogo.

In posizione aperta e se proiettata in un piano perpendicolare alla direzione iniziale del moto del pulsante, la superficie su cui si esercita tale pressione deve avere:

|

a)

|

per dispositivi integrati, un’area di almeno 4,5 cm2 con una larghezza non inferiore a 15 mm;

|

|

b)

|

per dispositivi non integrati, un’area di almeno 2,5 cm2 con una larghezza non inferiore a 10 mm. La larghezza deve essere inferiore alle due dimensioni che formano l’area prescritta e va misurata perpendicolarmente alla direzione del movimento del pulsante di sganciamento.

|

6.7.1.3. La zona di sganciamento della fibbia dev’essere di colore rosso. Nessuna altra parte della fibbia dovrà essere di tale colore.

6.7.1.4. Deve essere possibile liberare il bambino dal DRB con un’unica manovra su un’unica fibbia. È consentito che il bambino sia rimosso insieme a dispositivi come un porta bebè, una culla portatile, una ritenuta per culla portatile se il DRB può essere sganciato azionando non più di due pulsanti di sganciamento.

6.7.1.4.1. Dispositivo per mantenere in posizione le bretelle della spalla

L’eventuale dispositivo per mantenere in posizione le bretelle della spalla va progettato in modo da impedirne l’uso scorretto. Non deve essere possibile che l’uso del dispositivo provochi una torsione delle bretelle della spalla. Deve essere possibile fissare il dispositivo con un’unica manovra. La forza necessaria a fissare il dispositivo non deve superare 15 N.

6.7.1.4.2. Il dispositivo per mantenere in posizione le bretelle della spalla deve essere facile da aprire e da afferrare. Deve essere possibile aprirlo con un’unica semplice manovra ma dev’essere difficile per il bambino occupante azionare il meccanismo di apertura. La forza necessaria ad aprire il dispositivo non deve superare 15 N.

6.7.1.4.3. Il dispositivo non deve essere di altezza superiore a 60 mm.

6.7.1.5. Aperta la fibbia, il bambino deve poter essere liberato indipendentemente dal "seggiolino", dal "supporto del seggiolino" o dall’eventuale "protezione antiurto" e se il DRB è munito di cinghia inguinale, questa deve poter essere sganciata azionando la stessa fibbia.

6.7.1.6. La fibbia deve essere in grado di resistere alle condizioni in cui viene effettuata la prova di resistenza alla temperatura di cui al paragrafo 7.2.7. e di azionamento ripetuto e, prima della prova dinamica di cui al paragrafo 7.1.3. va sottoposta a una prova che consiste in 5 000 ± 5 cicli di apertura e chiusura in normali condizioni di uso.

6.7.1.7. La fibbia deve essere sottoposta alle seguenti prove di apertura:

6.7.1.7.1. Prova sotto carico

6.7.1.7.1.1. Per questa prova occorre usare un DRB già sottoposto alla prova dinamica prescritta al paragrafo 7.1.3.

6.7.1.7.1.2. La forza necessaria ad aprire la fibbia nella prova prescritta al paragrafo 7.2.1.1 non deve superare 80 N.

6.7.1.7.2. Prova senza carico

6.7.1.7.2.1. Per questa prova occorre usare una fibbia che in precedenza non sia stata sottoposta a carico. La forza necessaria ad aprire la fibbia quando questa non è sotto carico deve essere compresa tra 40–80 N nelle prove di cui al paragrafo 7.2.1.2.

6.7.1.8. Resistenza

6.7.1.8.1. Durante la prova ai sensi del paragrafo 7.2.1.3.2 non deve rompersi né staccarsi nessuna parte della fibbia, delle bretelle adiacenti o dei dispositivi di regolazione.

6.7.1.8.2. A seconda della massa massima dichiarata dal fabbricante, una fibbia per imbracatura deve sopportare:

|

6.7.1.8.2.1.

|

4 kN, se il limite della massa è pari o inferiore a 13 kg;

|

|

6.7.1.8.2.2.

|

10 kN, se il limite della massa è pari o superiore a 13 kg.

|

6.7.1.8.3. L’autorità di omologazione può prescindere dalla prova di resistenza della fibbia se una documentazione già disponibile rende superflua tale prova.

6.7.2. Dispositivo di regolazione

6.7.2.1. L’ampiezza della regolazione deve permettere la corretta regolazione del DRB per tutte le dimensioni per le quali esso è previsto e permetterne una soddisfacente installazione su tutti i veicoli i-Size-compatibili.

6.7.2.2. Tutti i dispositivi di regolazione saranno del tipo "a regolazione rapida".

6.7.2.3. I dispositivi del tipo a "regolazione rapida" devono essere facili da raggiungere se il DRB è correttamente installato con il bambino o il manichino in posizione.

6.7.2.4. Un dispositivo a "regolazione rapida" deve essere facilmente adattabile alla corporatura del bambino. In particolare, nella prova effettuata ai sensi del paragrafo 7.2.2.1., la forza necessaria ad azionare un dispositivo di regolazione manuale non deve essere superiore a 50 N.

6.7.2.5. Come prescritto dai requisiti della prova di resistenza alla temperatura di cui ai paragrafi 7.2.7.1 e 7.2.3, occorre provare due campioni dei dispositivi di regolazione per DRB.

6.7.2.5.1. La lunghezza dello scorrimento della bretella non deve superare 25 mm per un dispositivo di regolazione o 40 mm per tutti i dispositivi di regolazione.

6.7.2.6. Il dispositivo non si deve rompere né staccare se provato nei modi prescritti al paragrafo 7.2.2.1.

6.7.2.7. Un regolatore montato direttamente sul DRB deve poter resistere a un azionamento ripetuto e subire, prima della prova dinamica prescritta al paragrafo 7.1.3., una prova basata su 5 000 ± 5 cicli, come specificato al paragrafo 7.2.3.

6.7.3. Riavvolgitori

6.7.3.1. Riavvolgitori con dispositivo di bloccaggio automatico

6.7.3.1.1. La bretella con riavvolgitore a bloccaggio automatico non deve srotolarsi più di 30 mm tra le posizioni in cui il riavvolgitore si blocca. Dopo un movimento all’indietro dell’utente, la bretella deve restare nella posizione iniziale o tornare automaticamente in tale posizione non appena l’utente compie un successivo movimento in avanti.

6.7.3.1.2. Se il riavvolgitore fa parte di una cintura subaddominale, la forza riavvolgente della bretella non deve essere inferiore a 7 N misurata nella lunghezza libera tra manichino e riavvolgitore, come prescritto al paragrafo 7.2.4.1. Se il riavvolgitore fa parte di una ritenuta toracica, la forza riavvolgente della bretella, misurata analogamente, deve essere tra 2 N e 7 N. Se la bretella passa attraverso un rinvio o una puleggia, la forza di riavvolgimento va misurata sulla lunghezza libera tra il manichino e il rinvio o la puleggia. Se l’insieme comprende un dispositivo che, azionato in modo manuale o automatico, impedisce il riavvolgimento completo della bretella, tale dispositivo non deve essere in funzione quando vengono effettuate le misurazioni.

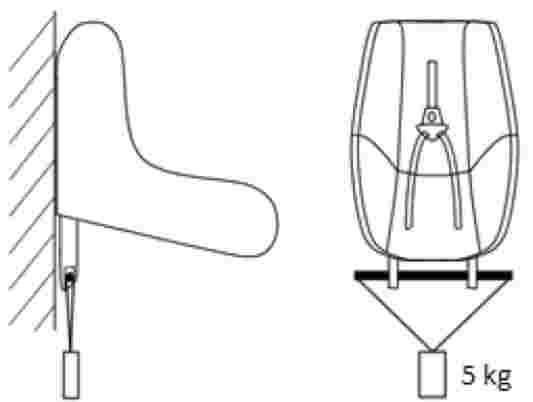

6.7.3.1.3. La bretella va ripetutamente srotolata dal riavvolgitore e lasciata riavvolgere alle condizioni di cui al paragrafo 7.2.4.2. fino al compimento di una serie di 5 000 cicli. Successivamente, il riavvolgitore va sottoposto alla prova di resistenza alla temperatura, di cui al paragrafo 7.2.7.1., alla prova di resistenza alla corrosione, di cui al paragrafo 7.1.1., e alla prova di resistenza alla polvere, di cui al paragrafo 7.2.4.5. Esso deve poi compiere con esito positivo altri 5 000 cicli di srotolamento e riavvolgimento. Dopo le prove di cui sopra, il riavvolgitore deve continuare a funzionare correttamente e soddisfare i requisiti dei paragrafi 6.7.3.1.1 e 6.7.3.1.2.

6.7.3.2. Riavvolgitori con dispositivo di bloccaggio d’emergenza

6.7.3.2.1. Un riavvolgitore con dispositivo di bloccaggio d’emergenza se provato ai sensi del paragrafo 7.2.4.3, deve soddisfare le seguenti condizioni:

|

6.7.3.2.1.1.

|

deve bloccarsi quando la decelerazione del veicolo raggiunge 0,45 g;

|

|

6.7.3.2.1.2.

|

non deve bloccarsi per accelerazioni della bretella inferiori a 0,8 g misurate sull’asse di estrazione della bretella;

|

|

6.7.3.2.1.3.

|

non deve bloccarsi quando il suo sensore assume posizioni inclinate non superiori a 12° in qualsiasi direzione rispetto alla posizione di montaggio indicata dal fabbricante.

|

|

6.7.3.2.1.4.

|

deve bloccarsi quando il suo sensore assume posizioni inclinate superiori a 27° in qualsiasi direzione rispetto alla posizione di montaggio indicata dal fabbricante.

|

6.7.3.2.2. Se il funzionamento di un riavvolgitore dipende da un segnale o da una fonte di energia esterni, il riavvolgitore deve bloccarsi automaticamente non appena il segnale o la fonte di energia si guastino o vengano interrotti.

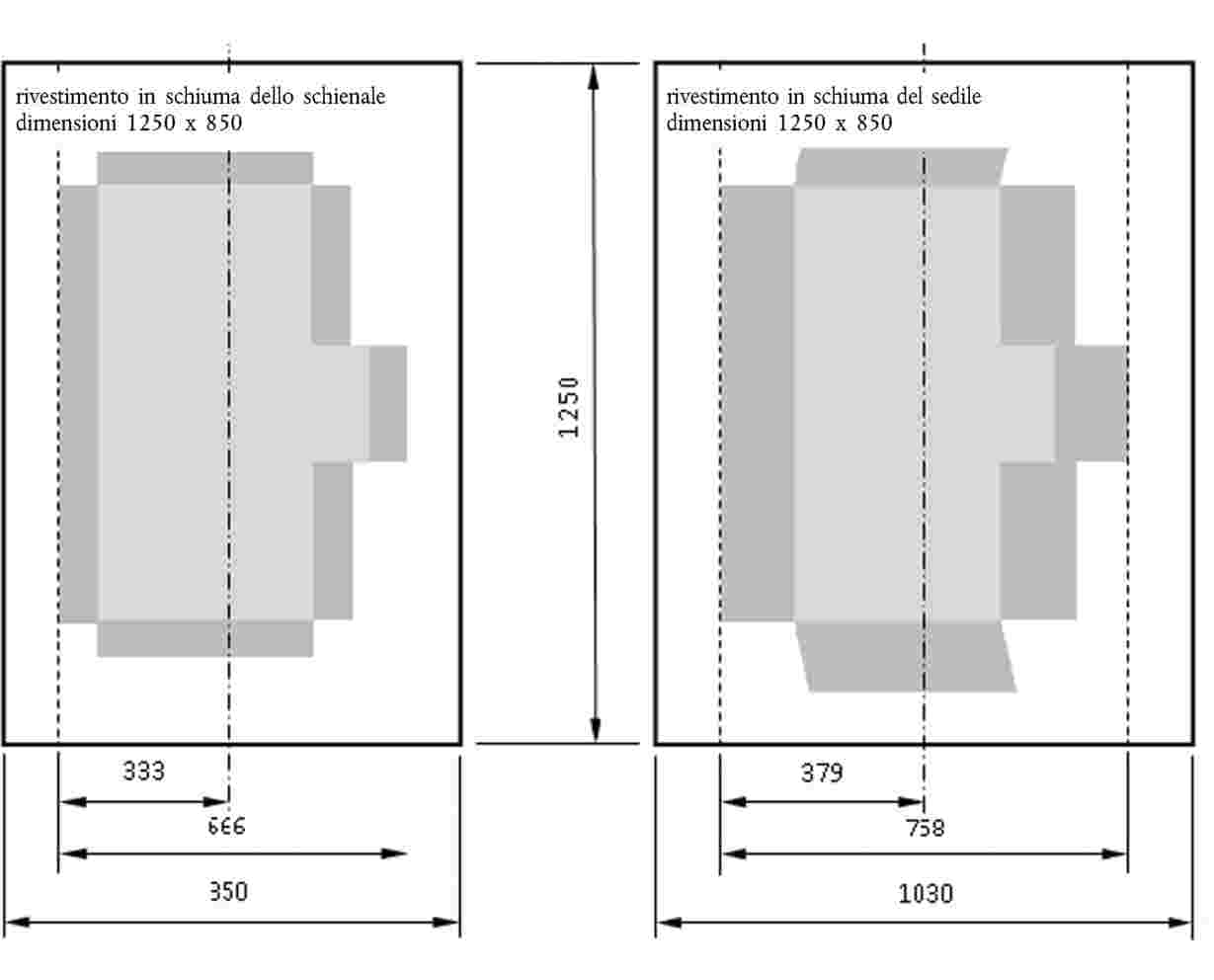

6.7.3.2.3. Un riavvolgitore con dispositivo di bloccaggio di emergenza a sensibilità multipla deve soddisfare i requisiti sopra indicati. Se poi uno dei fattori di sensibilità è correlato all’estrazione della bretella, il bloccaggio deve avvenire a un’accelerazione della bretella di 1,5 g misurata sull’asse di estrazione della bretella.