ALLEGATO

DIRETTIVA 96/48/CE — INTEROPERABILITÀ DEL SISTEMA FERROVIARIO TRANSEUROPEO AD ALTA VELOCITÀ

PROGETTO DI SPECIFICA TECNICA DI INTEROPERABILITÀ

Sottosistema «Materiale rotabile»

|

1. |

INTRODUZIONE |

|

1.1 |

Campo di applicazione tecnico |

|

1.2 |

campo di applicazione geografico |

|

1.3 |

contenuto della sti |

|

2. |

DEFINIZIONE E FUNZIONI DEL SOTTOSISTEMA MATERIALE ROTABILE |

|

2.1 |

Descrizione del sottosistema |

|

2.2 |

Funzioni e aspetti del sottosistema materiale rotabile |

|

3. |

REQUISITI ESSENZIALI |

|

3.1 |

Generalità |

|

3.2 |

I requisiti essenziali riguardano: |

|

3.3 |

Requisiti generali |

|

3.3.1 |

Sicurezza |

|

3.3.2 |

Affidabilità e disponibilità |

|

3.3.3 |

Salute |

|

3.3.4 |

Tutela dell'ambiente |

|

3.3.5 |

Compatibilità tecnica |

|

3.4 |

Requisiti specifici per il sottosistema materiale rotabile |

|

3.4.1 |

Sicurezza |

|

3.4.2 |

Affidabilità e disponibilità |

|

3.4.3 |

Compatibilità tecnica |

|

3.5 |

Requisiti specifici per la manutenzione |

|

3.6 |

Requisiti specifici per altri sottosistemi in riferimento al sottosistema materiale rotabile |

|

3.6.1 |

Infrastruttura |

|

3.6.2 |

Energia |

|

3.6.3 |

Controllo-comando e segnalamento |

|

3.6.4 |

Ambiente |

|

3.6.5 |

Esercizio |

|

3.7 |

Elementi del sottosistema materiale rotabile collegati ai requisiti essenziali |

|

4. |

CARATTERISTICHE DEL SOTTOSISTEMA |

|

4.1 |

Introduzione |

|

4.2 |

Specifiche funzionali e tecniche del sottosistema |

|

4.2.1 |

Generalità |

|

4.2.1.1 |

Introduzione |

|

4.2.1.2 |

Caratteristiche progettuali dei treni |

|

4.2.2 |

Struttura e parti meccaniche |

|

4.2.2.1 |

Generalità |

|

4.2.2.2 |

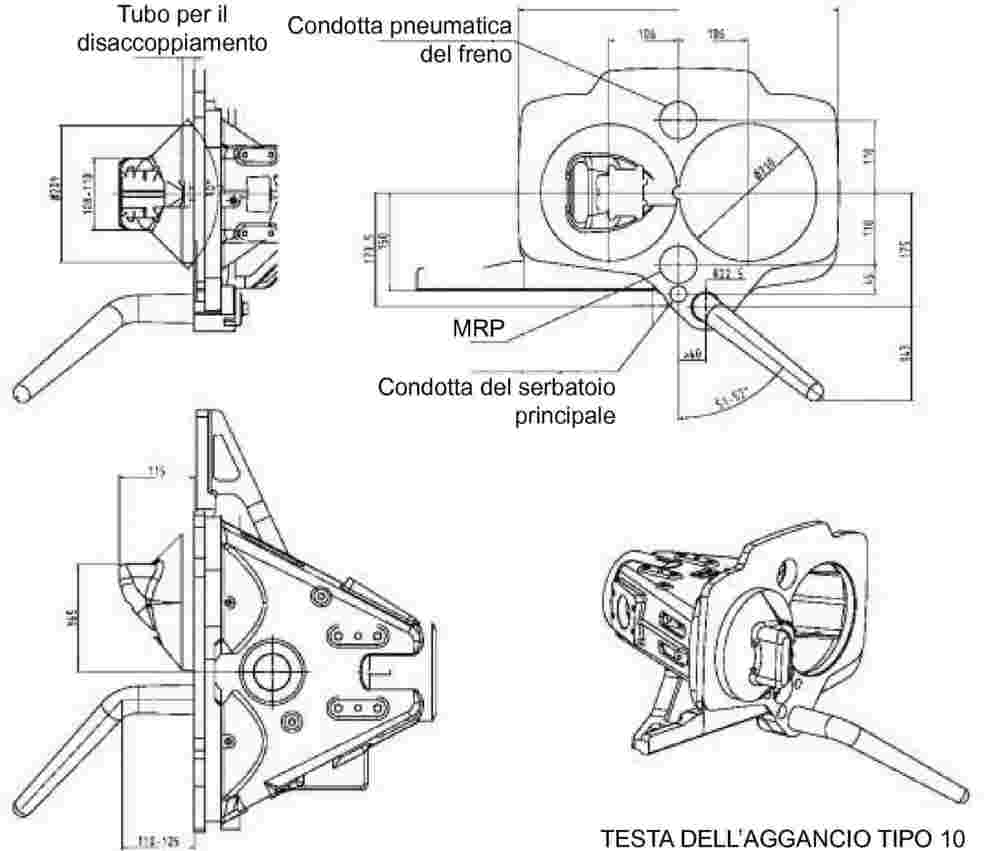

Organi di attacco e sistemi di aggancio per il soccorso di treni |

|

4.2.2.2.1 |

Requisiti relativi al sottosistema |

|

4.2.2.2.2 |

Requisiti relativi al componente di interoperabilità |

|

4.2.2.2.2.1 |

Accoppiatore automatico con elemento elastico centrale |

|

4.2.2.2.2.2 |

Componenti degli organi di repulsione e di trazione |

|

4.2.2.2.2.3 |

Accoppiatore speciale (maschera) per il recupero e il soccorso |

|

4.2.2.3 |

Resistenza della struttura del veicolo |

|

4.2.2.3.1 |

Descrizione generale |

|

4.2.2.3.2 |

Principi (requisiti funzionali) |

|

4.2.2.3.3 |

Specifiche (casi con carichi semplici e scenari di collisione di progetto) |

|

4.2.2.4 |

Accesso |

|

4.2.2.4.1 |

Gradini di salita |

|

4.2.2.4.2 |

Porte di accesso esterno |

|

4.2.2.4.2.1 |

Porte per i passeggeri |

|

4.2.2.4.2.2 |

Porte per le merci e il personale del treno |

|

4.2.2.5 |

Ritirate |

|

4.2.2.6 |

Cabina di guida |

|

4.2.2.7 |

Vetro frontale ed estremità anteriore del treno |

|

4.2.2.8 |

Vano per il vestiario e gli attrezzi di corredo |

|

4.2.2.9 |

Gradini esterni per il personale di manovra |

|

4.2.3 |

Interazione con il binario e sagoma |

|

4.2.3.1 |

Sagoma cinematica |

|

4.2.3.2 |

Carico statico per asse |

|

4.2.3.3 |

Parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni |

|

4.2.3.3.1 |

Resistenza elettrica |

|

4.2.3.3.2 |

Monitoraggio delle condizioni delle boccole |

|

4.2.3.3.2.1 |

Treni di classe 1 |

|

4.2.3.3.2.2 |

Treni di classe 2 |

|

4.2.3.3.2.3 |

Rilevamento termico boccole per i treni di classe 2 |

|

4.2.3.3.2.3.1 |

Generalità |

|

4.2.3.3.2.3.2 |

Requisiti funzionali per il veicolo |

|

4.2.3.3.2.3.3 |

Dimensioni trasversali e altezza dal piano del ferro dell'area di lettura |

|

4.2.3.3.2.3.4 |

Dimensione longitudinale dell'area di lettura |

|

4.2.3.3.2.3.5 |

Limitazioni all'esterno dell'area di lettura |

|

4.2.3.3.2.3.6 |

Emissività |

|

4.2.3.4 |

Comportamento dinamico del materiale rotabile |

|

4.2.3.4.1 |

Generalità |

|

4.2.3.4.2 |

Valori limite per la sicurezza di marcia |

|

4.2.3.4.3 |

Valori limite di carico consentiti dal binario |

|

4.2.3.4.4 |

Interazione ruota/rotaia |

|

4.2.3.4.5 |

Progettazione finalizzata alla stabilità del veicolo |

|

4.2.3.4.6 |

Definizione di conicità equivalente |

|

4.2.3.4.7 |

Valori di progetto per il profilo della ruota |

|

4.2.3.4.8 |

Valori di conicità equivalente in servizio |

|

4.2.3.4.9 |

Sale montate |

|

4.2.3.4.9.1 |

Sale montate |

|

4.2.3.4.9.2 |

Componente di interoperabilità «ruote» |

|

4.2.3.4.10 |

Requisiti specifici per i veicoli con ruote indipendenti |

|

4.2.3.4.11 |

Rilevatori di svio |

|

4.2.3.5 |

Lunghezza massima del treno |

|

4.2.3.6 |

Pendenze massime |

|

4.2.3.7 |

Raggio di curvatura minimo |

|

4.2.3.8 |

Lubrificazione del bordino |

|

4.2.3.9 |

Coefficiente di souplesse |

|

4.2.3.10 |

Sabbiere |

|

4.2.3.11 |

Sollevamento del ballast |

|

4.2.4 |

Frenatura |

|

4.2.4.1 |

Prestazioni minime di frenatura |

|

4.2.4.2 |

Limiti del coefficiente di aderenza ruota/rotaia richiesti per la frenatura |

|

4.2.4.3 |

Requisiti del sistema di frenatura |

|

4.2.4.4 |

Prestazioni di frenatura di servizio |

|

4.2.4.5 |

Freno a correnti di Foucault |

|

4.2.4.6 |

Protezione di un treno immobilizzato |

|

4.2.4.7 |

Prestazioni di frenatura su forte pendenza |

|

4.2.4.8 |

Requisiti relativi ai freni per scopi di soccorso |

|

4.2.5 |

Informazioni e comunicazioni ai viaggiatori |

|

4.2.5.1 |

Sistema di sonorizzazione |

|

4.2.5.2 |

Segnalazioni per i viaggiatori |

|

4.2.5.3 |

Allarme passeggeri |

|

4.2.6 |

Condizioni ambientali |

|

4.2.6.1 |

Condizioni ambientali |

|

4.2.6.2 |

Carichi aerodinamici del treno all'aperto |

|

4.2.6.2.1 |

Carichi aerodinamici sui lavoratori impegnati lungo linea |

|

4.2.6.2.2 |

Carichi aerodinamici sui passeggeri presenti sul marciapiede |

|

4.2.6.2.3 |

Carichi di pressione all'aperto |

|

4.2.6.3 |

Vento trasversale |

|

4.2.6.4 |

Variazione massima di pressione in galleria |

|

4.2.6.5 |

Rumore esterno |

|

4.2.6.5.1 |

Introduzione |

|

4.2.6.5.2 |

Limiti dell'emissione sonora in stazionamento |

|

4.2.6.5.3 |

Limiti dell'emissione sonora all'avviamento |

|

4.2.6.5.4 |

Limiti dell'emissione sonora in transito |

|

4.2.6.6 |

Interferenza elettromagnetica esterna |

|

4.2.6.6.1 |

Interferenze indotte nel sistema di segnalamento e nella rete di telecomunicazione |

|

4.2.6.6.2 |

Interferenza elettromagnetica |

|

4.2.7 |

Protezione del sistema |

|

4.2.7.1 |

Uscite di emergenza |

|

4.2.7.1.1 |

Uscite di emergenza per i viaggiatori |

|

4.2.7.1.2 |

Uscite di emergenza della cabina di guida |

|

4.2.7.2 |

Sicurezza antincendio |

|

4.2.7.2.1 |

Introduzione |

|

4.2.7.2.2 |

Misure per la prevenzione degli incendi |

|

4.2.7.2.3 |

Misure per la rivelazione/spegnimento degli incendi |

|

4.2.7.2.3.1 |

Rivelazione di incendio |

|

4.2.7.2.3.2 |

Estintori |

|

4.2.7.2.3.3 |

Resistenza al fuoco |

|

4.2.7.2.4 |

Misure ulteriori volte a migliorare la capacità di prosecuzione della marcia |

|

4.2.7.2.4.1 |

Treni con sicurezza antincendio di tutte le categorie |

|

4.2.7.2.4.2 |

Categoria B di sicurezza antincendio |

|

4.2.7.2.5 |

Misure specifiche per serbatoi contenenti liquidi infiammabili |

|

4.2.7.2.5.1 |

Generalità |

|

4.2.7.2.5.2 |

Requisiti specifici per i serbatoi di carburante |

|

4.2.7.3 |

Protezione contro le scariche elettriche |

|

4.2.7.4 |

Luci esterne e tromba |

|

4.2.7.4.1 |

Luci anteriori e posteriori |

|

4.2.7.4.1.1 |

Luci di testa |

|

4.2.7.4.1.2 |

Luci ausiliarie di indicazione |

|

4.2.7.4.1.3 |

Luci di coda |

|

4.2.7.4.1.4 |

Comandi dei fanali |

|

4.2.7.4.2 |

Trombe |

|

4.2.7.4.2.1 |

Generalità |

|

4.2.7.4.2.2 |

Livelli di pressione sonora delle trombe |

|

4.2.7.4.2.3 |

Protezioni |

|

4.2.7.4.2.4 |

Verifica dei livelli di pressione sonora |

|

4.2.7.4.2.5 |

Requisiti relativi al componente di interoperabilità «trombe» |

|

4.2.7.5 |

Procedure di sollevamento/soccorso |

|

4.2.7.6 |

Rumore interno |

|

4.2.7.7 |

Impianto di condizionamento |

|

4.2.7.8 |

Dispositivo di vigilanza del macchinista |

|

4.2.7.9 |

Sistema di controllo-comando e segnalamento |

|

4.2.7.9.1 |

Generalità |

|

4.2.7.9.2 |

Posizione delle sale |

|

4.2.7.9.3 |

Ruote |

|

4.2.7.10 |

Principi di monitoraggio e diagnostica |

|

4.2.7.11 |

Specifiche particolari per le gallerie |

|

4.2.7.11.1 |

Aree destinate ai viaggiatori e al personale del treno e munite di condizionamento dell'aria |

|

4.2.7.11.2 |

Sistema di sonorizzazione |

|

4.2.7.12 |

Sistema di illuminazione di emergenza |

|

4.2.7.13 |

Software |

|

4.2.7.14 |

Interfaccia uomo-macchina (Driver-Machine Interface, DMI) |

|

4.2.7.15 |

Identificazione dei veicoli |

|

4.2.8 |

Equipaggiamento di trazione ed elettrico |

|

4.2.8.1 |

Requisiti relativi alle prestazioni di trazione |

|

4.2.8.2 |

Requisiti di aderenza ruota/rotaia per la trazione |

|

4.2.8.3 |

Specifiche funzionali e tecniche relative all'alimentazione elettrica |

|

4.2.8.3.1 |

Tensione e frequenza dell'alimentazione |

|

4.2.8.3.1.1 |

Alimentazione |

|

4.2.8.3.1.2 |

Recupero di energia |

|

4.2.8.3.2 |

Potenza massima e corrente massima derivabili dalla linea aerea di contatto |

|

4.2.8.3.3 |

Fattore di potenza |

|

4.2.8.3.4 |

Disturbi a carico del sistema energia |

|

4.2.8.3.4.1 |

Caratteristiche delle armoniche e relative sovratensioni sulla linea aerea di contatto |

|

4.2.8.3.4.2 |

Effetti della CC nell'alimentazione CA |

|

4.2.8.3.5 |

Dispositivi di misura del consumo di energia |

|

4.2.8.3.6 |

Requisiti del sottosistema materiale rotabile relativi ai pantografi |

|

4.2.8.3.6.1 |

Forza di contatto del pantografo |

|

4.2.8.3.6.2 |

Disposizione dei pantografi |

|

4.2.8.3.6.3 |

Isolamento del pantografo dal veicolo |

|

4.2.8.3.6.4 |

Abbassamento del pantografo |

|

4.2.8.3.6.5 |

Qualità della captazione di corrente |

|

4.2.8.3.6.6 |

Coordinamento della protezione elettrica |

|

4.2.8.3.6.7 |

Attraversamento di tratti di separazione di fase |

|

4.2.8.3.6.8 |

Attraversamento di tratti di separazione di sistema |

|

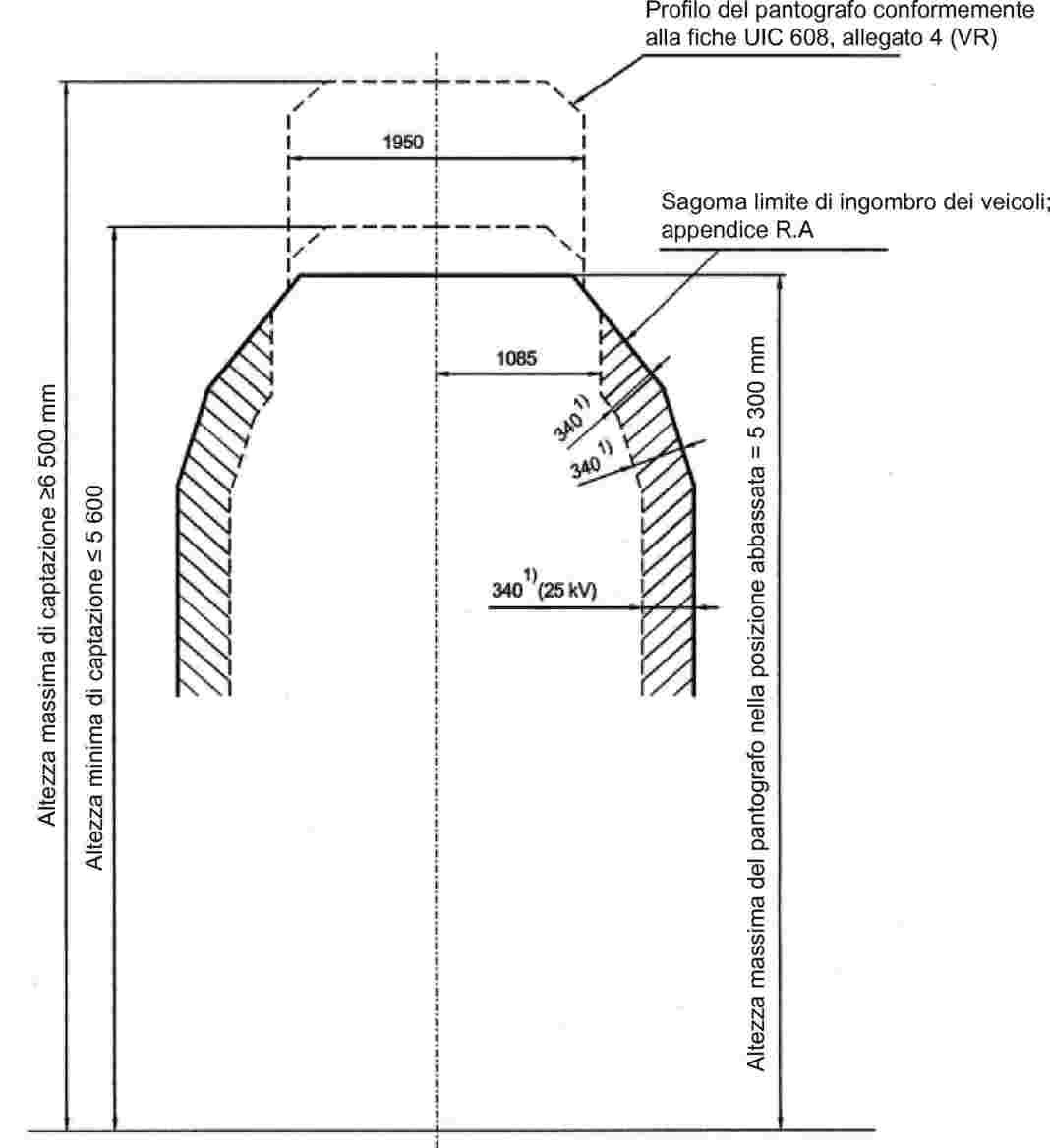

4.2.8.3.6.9 |

Altezza dei pantografi |

|

4.2.8.3.7 |

Componente di interoperabilità «pantografo» |

|

4.2.8.3.7.1 |

Progetto generale |

|

4.2.8.3.7.2 |

Geometria della testa del pantografo |

|

4.2.8.3.7.3 |

Forza statica di contatto del pantografo |

|

4.2.8.3.7.4 |

Campo di lavoro dei pantografi |

|

4.2.8.3.7.5 |

Capacità di corrente |

|

4.2.8.3.8 |

Componente di interoperabilità «strisciante» |

|

4.2.8.3.8.1 |

Generalità |

|

4.2.8.3.8.2 |

Geometria dello strisciante |

|

4.2.8.3.8.3 |

Materiale |

|

4.2.8.3.8.4 |

Individuazione di interruzione sullo strisciante |

|

4.2.8.3.8.5 |

Capacità di corrente |

|

4.2.8.3.9 |

Interfacce con il sistema di elettrificazione |

|

4.2.8.3.10 |

Interfacce con il sottosistema controllo-comando e segnalamento |

|

4.2.9 |

Operazioni di servizio |

|

4.2.9.1 |

Generalità |

|

4.2.9.2 |

Impianti per la pulizia esterna dei treni |

|

4.2.9.3 |

Sistema di scarico delle ritirate |

|

4.2.9.3.1 |

Sistema di scarico a bordo |

|

4.2.9.3.2 |

Carrelli di servizio mobili per lo scarico delle ritirate |

|

4.2.9.4 |

Pulizia interna dei treni |

|

4.2.9.4.1 |

Generalità |

|

4.2.9.4.2 |

Prese elettriche |

|

4.2.9.5 |

Impianto di rifornimento acqua |

|

4.2.9.5.1 |

Generalità |

|

4.2.9.5.2 |

Raccordo per riempimento acqua |

|

4.2.9.6 |

Impianti per rifornimento sabbia |

|

4.2.9.7 |

Requisiti speciali per lo stazionamento dei treni |

|

4.2.9.8 |

Impianti di rifornimento di carburante |

|

4.2.10 |

Manutenzione |

|

4.2.10.1 |

Competenze |

|

4.2.10.2 |

Dossier di manutenzione |

|

4.2.10.2.1 |

Dossier giustificativo del progetto della manutenzione |

|

4.2.10.2.2 |

Documentazione di manutenzione |

|

4.2.10.3 |

Gestione del dossier di manutenzione |

|

4.2.10.4 |

Gestione delle informazioni relative alla manutenzione |

|

4.2.10.5 |

Effettuazione della manutenzione |

|

4.3 |

Specifiche funzionali e tecniche delle interfacce |

|

4.3.1 |

Generalità |

|

4.3.2 |

Sottosistema Infrastruttura |

|

4.3.2.1 |

Accesso |

|

4.3.2.2 |

Cabina di guida |

|

4.3.2.3 |

Sagoma cinematica |

|

4.3.2.4 |

Carico statico per asse |

|

4.3.2.5 |

Parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni |

|

4.3.2.6 |

Comportamento dinamico del materiale rotabile e profili delle ruote |

|

4.3.2.7 |

Lunghezza massima del treno |

|

4.3.2.8 |

Pendenze massime |

|

4.3.2.9 |

Raggio di curvatura minimo |

|

4.3.2.10 |

Lubrificazione del bordino |

|

4.3.2.11 |

Sollevamento del ballast |

|

4.3.2.12 |

Freno a correnti di Foucault |

|

4.3.2.13 |

Prestazioni di frenatura su forte pendenza |

|

4.3.2.14 |

Allarme passeggeri |

|

4.3.2.15 |

Condizioni ambientali |

|

4.3.2.16 |

Carichi aerodinamici del treno all'aperto |

|

4.3.2.17 |

Vento trasversale |

|

4.3.2.18 |

Variazione massima di pressione in galleria |

|

4.3.2.19 |

Rumore esterno |

|

4.3.2.20 |

Sicurezza antincendio |

|

4.3.2.21 |

Luci di testa |

|

4.3.2.22 |

Specifiche particolari per le gallerie |

|

4.3.2.23 |

Operazioni di servizio |

|

4.3.2.24 |

Manutenzione |

|

4.3.3 |

Sottosistema Energia |

|

4.3.3.1 |

Riservato |

|

4.3.3.2 |

Requisiti del sistema di frenatura |

|

4.3.3.3 |

Interferenza elettromagnetica esterna |

|

4.3.3.4 |

Luci di testa |

|

4.3.3.5 |

Specifiche funzionali e tecniche relative all'alimentazione |

|

4.3.4 |

Sottosistema controllo-comando e segnalamento |

|

4.3.4.1 |

Cabina di guida |

|

4.3.4.2 |

Vetro frontale ed estremità anteriore del treno |

|

4.3.4.3 |

Carico statico per asse |

|

4.3.4.4 |

Parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni |

|

4.3.4.5 |

Sabbiere |

|

4.3.4.6 |

Prestazioni di frenatura |

|

4.3.4.7 |

Interferenza elettromagnetica |

|

4.3.4.8 |

Sistema di controllo-comando e segnalamento |

|

4.3.4.9 |

Principi di monitoraggio e diagnostica |

|

4.3.4.10 |

Specifiche particolari per le gallerie |

|

4.3.4.11 |

Specifiche funzionali e tecniche relative all'alimentazione |

|

4.3.4.12 |

Luci anteriori dei veicoli |

|

4.3.5 |

Sottosistema Esercizio |

|

4.3.5.1 |

Caratteristiche progettuali dei treni |

|

4.3.5.2 |

Organi di attacco e sistemi di aggancio per il soccorso di treni |

|

4.3.5.3 |

Accesso |

|

4.3.5.4 |

Ritirate |

|

4.3.5.5 |

Vetro frontale ed estremità anteriore del treno |

|

4.3.5.6 |

Parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni |

|

4.3.5.7 |

Comportamento dinamico del materiale rotabile |

|

4.3.5.8 |

Lunghezza massima del treno |

|

4.3.5.9 |

Sabbiere |

|

4.3.5.10 |

Sollevamento del ballast |

|

4.3.5.11 |

Prestazioni di frenatura |

|

4.3.5.12 |

Requisiti del sistema di frenatura |

|

4.3.5.13 |

Freno a correnti di Foucault |

|

4.3.5.14 |

Protezione di un treno immobilizzato |

|

4.3.5.15 |

Prestazioni di frenatura su forte pendenza |

|

4.3.5.16 |

Sistema di sonorizzazione |

|

4.3.5.17 |

Allarme passeggeri |

|

4.3.5.18 |

Condizioni ambientali |

|

4.3.5.19 |

Carichi aerodinamici del treno all'aperto |

|

4.3.5.20 |

Vento trasversale |

|

4.3.5.21 |

Variazione massima di pressione in galleria |

|

4.3.5.22 |

Rumore esterno |

|

4.3.5.23 |

Uscite di emergenza |

|

4.3.5.24 |

Sicurezza antincendio |

|

4.3.5.25 |

Luci esterne e tromba |

|

4.3.5.26 |

Procedure di sollevamento/soccorso |

|

4.3.5.27 |

Rumore interno |

|

4.3.5.28 |

Condizionamento dell'aria |

|

4.3.5.29 |

Dispositivo di vigilanza del macchinista |

|

4.3.5.30 |

Principi di monitoraggio e diagnostica |

|

4.3.5.31 |

Specifiche particolari per le gallerie |

|

4.3.5.32 |

Requisiti relativi alle prestazioni di trazione |

|

4.3.5.33 |

Requisiti di aderenza ruota/rotaia per la trazione |

|

4.3.5.34 |

Specifiche funzionali e tecniche relative all'alimentazione |

|

4.3.5.35 |

Operazioni di servizio |

|

4.3.5.36 |

Identificazione dei veicoli |

|

4.3.5.37 |

Visibilità dei segnali |

|

4.3.5.38 |

Uscite di emergenza |

|

4.3.5.39 |

Interfaccia uomo-macchina (DMI) |

|

4.4 |

Norme di esercizio |

|

4.5 |

Norme di manutenzione |

|

4.6 |

Competenze professionali |

|

4.7 |

Condizioni di salute e di sicurezza |

|

4.8 |

Registri dell'infrastruttura e del materiale rotabile |

|

4.8.1 |

Registro dell'infrastruttura |

|

4.8.2 |

Registro del materiale rotabile |

|

5. |

COMPONENTI DI INTEROPERABILITÀ |

|

5.1 |

Definizione |

|

5.2 |

Soluzioni innovative |

|

5.3 |

Elenco dei componenti |

|

5.4 |

Prestazioni e specifiche dei componenti |

|

6. |

VALUTAZIONE DELLA CONFORMITÀ E/O DELL'IDONEITÀ ALL'IMPIEGO |

|

6.1. |

Componenti di interoperabilità del sottosistema materiale rotabile |

|

6.1.1 |

Valutazione della conformità (generalità) |

|

6.1.2 |

Procedure di valutazione della conformità (moduli) |

|

6.1.3 |

Soluzioni esistenti |

|

6.1.4 |

Soluzioni innovative |

|

6.1.5 |

Valutazione dell'idoneità all'impiego |

|

6.2 |

Sottosistema materiale rotabile |

|

6.2.1 |

Valutazione della conformità (generalità) |

|

6.2.2 |

Procedure di valutazione della conformità (moduli) |

|

6.2.3 |

Soluzioni innovative |

|

6.2.4 |

Valutazione della manutenzione |

|

6.2.5 |

Valutazione di singoli veicoli |

|

6.3 |

Componenti interoperabili sprovvisti di dichiarazione ce |

|

6.3.1 |

Generalità |

|

6.3.2 |

Periodo transitorio |

|

6.3.3 |

Certificazione dei sottosistemi comprendenti componenti di interoperabilità non certificati durante il periodo transitorio |

|

6.3.3.1 |

Condizioni |

|

6.3.3.2 |

Notifica |

|

6.3.3.3 |

Implementazione nell'arco del ciclo di vita |

|

6.3.3.4 |

Sistema di controllo |

|

7. |

APPLICAZIONE DELLA STI MATERIALE ROTABILE |

|

7.1 |

Applicazione della sti |

|

7.1.1 |

Materiale rotabile di nuova costruzione e nuova progettazione |

|

7.1.1.1 |

Definizioni |

|

7.1.1.2 |

Generalità |

|

7.1.1.3 |

Fase A |

|

7.1.1.4 |

Fase B |

|

7.1.2 |

Materiale rotabile di nuova costruzione realizzato in base a un progetto esistente certificato ai sensi di una STI esistente |

|

7.1.3 |

Materiale rotabile realizzato sulla base di un progetto esistente |

|

7.1.4 |

Materiale rotabile sottoposto a ristrutturazione o rinnovo |

|

7.1.5 |

Rumore |

|

7.1.5.1 |

Periodo transitorio |

|

7.1.5.2 |

Ristrutturazione o rinnovo del materiale rotabile |

|

7.1.5.3 |

Approccio in due tappe |

|

7.1.6 |

Carrelli di servizio mobili per lo scarico delle ritirate [punto 4.2.9.3] |

|

7.1.7 |

Misure di prevenzione degli incendi — conformità dei materiali |

|

7.1.8 |

Materiale rotabile circolante conformemente ad accordi nazionali, bilaterali, multilaterali o internazionali |

|

7.1.8.1 |

Accordi esistenti |

|

7.1.8.2 |

Accordi futuri |

|

7.1.9 |

Revisione della STI |

|

7.2 |

Compatibilità del materiale rotabile con altri sottosistemi |

|

7.3 |

Casi specifici |

|

7.3.1 |

Generalità |

|

7.3.2 |

Elenco dei casi specifici |

|

7.3.2.1 |

Caso specifico generale sulla rete con scartamento di 1 524 mm |

|

7.3.2.2 |

Organi di attacco e sistemi di aggancio per il soccorso di treni [punto 4.2.2.2] |

|

7.3.2.3 |

Gradini di salita [punto 4.2.2.4.1] |

|

7.3.2.4 |

Sagoma del veicolo [punto 4.2.3.1] |

|

7.3.2.5 |

Massa del veicolo [punto 4.2.3.2] |

|

7.3.2.6 |

Resistenza elettrica delle sale montate [punto 4.2.3.3.1] |

|

7.3.2.7 |

Rilevamento termico boccole per i treni di classe 2 [punto 4.2.3.3.2.3] |

|

7.3.2.8 |

Contatto ruota-rotaia (profili ruota) [4.2.3.4.4] |

|

7.3.2.9 |

Sale montate [4.2.3.4.9] |

|

7.3.2.10 |

Lunghezza massima del treno [4.2.3.5] |

|

7.3.2.11 |

Sabbiere [4.2.3.10] |

|

7.3.2.12 |

Frenatura [punto 4.2.4] |

|

7.3.2.12.1 |

Generalità |

|

7.3.2.12.2 |

Freno a correnti di Foucault [punto 4.2.4.5] |

|

7.3.2.13 |

Condizioni ambientali [punto 4.2.6.1] |

|

7.3.2.14 |

Aerodinamica del treno |

|

7.3.2.14.1 |

Carichi aerodinamici sui viaggiatori presenti sul marciapiede [punto 4.2.6.2.2] |

|

7.3.2.14.2 |

Carichi di pressione all'aperto [punto 4.2.6.2.3] |

|

7.3.2.14.3 |

Variazione massima di pressione in galleria [punto 4.2.6.4] |

|

7.3.2.15 |

Caratteristiche limite legate al rumore esterno [punto 4.2.6.5] |

|

7.3.2.15.1 |

Limiti dell'emissione sonora in stazionamento [punto 4.2.6.5.2] |

|

7.3.2.15.2 |

Limite dell'emissione sonora all'avviamento [punto 4.2.6.5.3] |

|

7.3.2.16 |

Estintori [punto 4.2.7.2.3.2] |

|

7.3.2.17 |

Trombe [punto 4.2.7.4.2.1] |

|

7.3.2.18 |

Sistema di controllo-comando e segnalamento [punto 4.2.7.10] |

|

7.3.2.18.1 |

Posizione delle sale montate [punto 4.2.7.10.2] |

|

7.3.2.18.2 |

Ruote [punto 4.2.7.10.3] |

|

7.3.2.19 |

Pantografo [punto 4.2.8.3.6] |

|

7.3.2.20 |

Interfacce con il sistema di controllo-comando e segnalamento [punto 4.2.8.3.8] |

|

7.3.2.21 |

Raccordi del sistema di scarico delle ritirate [punto 4.2.9.3.] |

|

7.3.2.22 |

Raccordi per riempimento acqua [punto 4.2.9.5] |

|

7.3.2.23 |

Norme antincendio [punto 7.1.6] |

1. INTRODUZIONE

1.1 Campo di applicazione tecnico

La presente STI ha per oggetto il sottosistema materiale rotabile, che figura nell'elenco di cui all'allegato II, punto 1 della direttiva 96/48/CE, modificata dalla direttiva 2004/50/CE.

Essa si applica alle seguenti classi di rotabili, valutati come composizioni (indivisibili in servizio), oppure come singoli veicoli inseriti in composizioni definite di veicoli motore e veicoli trainati. Essa si applica in modo identico ai veicoli adibiti al trasporto di passeggeri e ai veicoli non adibiti al trasporto di passeggeri.

Classe 1: materiale rotabile avente velocità massima uguale o superiore a 250 km/h.

Classe 2: materiale rotabile avente velocità massima almeno di 190 km/h ma inferiore a 250 km/h.

La presente STI si applica al materiale rotabile di cui all'allegato I, punto 2 della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE e avente velocità massima non inferiore a 190 km/h, come sopra descritto. Essa si applica anche al materiale rotabile con velocità massima superiore a 351 km/h, per il quale tuttavia sono necessarie ulteriori specifiche. Tali specifiche non sono riportate in maniera dettagliata nella presente STI e sono un punto in sospeso; per tale materiale si applicano quindi le norme nazionali.

Maggiori informazioni sul sottosistema materiale rotabile sono riportate nel capitolo 2.

La presente STI specifica i requisiti che devono essere rispettati dal materiale rotabile destinato ad operare sulla rete ferroviaria definita al punto 1.2 successivo e quindi risponde ai requisiti essenziali della direttiva 96/48/CE, modificata dalla direttiva 2004/50/CE.

L'accesso alle linee non dipende esclusivamente dal soddisfacimento dei requisiti tecnici della presente STI; per consentire ad un'impresa ferroviaria di far circolare un rotabile su una linea specifica, si tiene conto anche di altri requisiti indicati nella direttiva 2004/49/CE e nella direttiva 2001/14/CE, modificata dalla direttiva 2004/50/CE. Ad esempio, un gestore dell'infrastruttura può decidere, per ragioni di capacità, di non assegnare una traccia oraria ad un treno di classe 2 su una linea di categoria 1.

1.2 Campo di applicazione geografico

Il campo di applicazione geografico della presente STI coincide con il sistema ferroviario transeuropeo ad alta velocità di cui all'allegato I della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE.

1.3 Contenuto della STI

Come previsto dall'articolo 5, paragrafo 3 e dall'allegato I, paragrafo 1, lettera b) della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE, la presente STI:

|

a) |

indica l'ambito di applicazione previsto (capitolo 2); |

|

b) |

precisa i requisiti essenziali per il sottosistema materiale rotabile (capitolo 3); |

|

c) |

definisce le specifiche funzionali e tecniche che devono essere soddisfatte dai sottosistemi e le interfacce di questi con altri sottosistemi (capitolo 4); |

|

d) |

indica i requisiti di esercizio e manutenzione legati al campo di applicazione descritto nei punti 1.1 e 1.2 precedenti (capitolo 4); |

|

e) |

indica, per il personale interessato, le competenze professionali e le condizioni di igiene e sicurezza sul luogo di lavoro richieste per il funzionamento e la manutenzione dei sottosistemi (capitolo 4); |

|

f) |

determina i componenti di interoperabilità e le interfacce disciplinate da specifiche europee, ivi comprese le norme europee, necessari per realizzare l'interoperabilità del sistema ferroviario transeuropeo ad alta velocità (capitolo 5); |

|

g) |

stabilisce le procedure di valutazione della conformità o dell'idoneità all'impiego dei componenti di interoperabilità da un lato, ovvero la verifica CE dei sottosistemi dall'altro lato (capitolo 6); |

|

h) |

indica la strategia di attuazione delle STI (capitolo 7); |

|

i) |

prevede disposizioni relative a casi specifici, in applicazione di quanto indicato nell'articolo 6, paragrafo 3 della direttiva (capitolo 7). |

2. DEFINIZIONE E FUNZIONI DEL SOTTOSISTEMA MATERIALE ROTABILE

2.1 Descrizione del sottosistema

Il sottosistema materiale rotabile non comprende né i sottosistemi controllo-comando, infrastruttura, esercizio, né la parte di terra del sottosistema energia, dato che per questi sottosistemi esistono STI specifiche.

Inoltre, il sottosistema materiale rotabile non comprende né il personale del treno (macchinista ed altro personale del treno) né i viaggiatori.

2.2 Funzioni e aspetti del sottosistema materiale rotabile

Il campo di applicazione della presente STI relativa al sottosistema materiale rotabile è più ampio di quello indicato nella STI contenuta nell'allegato della decisione 2002/735/CE.

Le funzioni che devono essere assolte nel campo di applicazione del sottosistema materiale rotabile sono le seguenti:

|

— |

trasporto e protezione di passeggeri e personale viaggiante, |

|

— |

accelerazione, mantenimento della velocità, frenatura e arresto, |

|

— |

comunicazione di informazioni al macchinista, visibilità del tratto di binario davanti al treno, controllo del treno, |

|

— |

sostegno e guida del treno sul binario, |

|

— |

segnalazione della presenza del treno ad altri, |

|

— |

capacità di funzionare in sicurezza anche in caso di incidenti, |

|

— |

rispetto dell'ambiente, |

|

— |

preservazione del sottosistema materiale rotabile e della parte di bordo del sottosistema energia, |

|

— |

capacità di funzionare con le principali reti di alimentazione. |

Le apparecchiature di controllo-comando e segnalamento a bordo rientrano nel campo di applicazione del sottosistema controllo-comando e segnalamento.

3. REQUISITI ESSENZIALI

3.1 Generalità

Ai fini della presente STI, i requisiti essenziali applicabili indicati nel capitolo 3 della STI sono considerati soddisfatti se sono rispettate le specifiche descritte:

|

— |

al capitolo 4 per i sottosistemi, |

|

— |

al capitolo 5 per i componenti di interoperabilità, |

|

— |

e se tale conformità è dimostrata dall'esito positivo della valutazione: |

|

— |

della conformità e/o idoneità all'impiego dei componenti di interoperabilità, |

|

— |

della verifica dei sottosistemi |

descritta nel capitolo 6.

Alcune parti dei requisiti essenziali sono disciplinate da norme nazionali in conseguenza di:

|

— |

punti lasciati in sospeso o dichiarati riservati nell'allegato L; |

|

— |

deroghe ai sensi dell'articolo 7 della direttiva 96/48/CE; |

|

— |

casi specifici descritti nel punto 7.3 della presente STI. |

In questi casi, la valutazione di conformità è eseguita sotto la responsabilità e conformemente alle procedure dello Stato membro che ha notificato le norme nazionali o chiesto l'applicazione della deroga o del caso specifico.

A norma dell'articolo 4, paragrafo 1, della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE, il sistema ferroviario transeuropeo ad alta velocità, i sottosistemi e i componenti di interoperabilità devono soddisfare i requisiti essenziali indicati in termini generali nell'allegato III della direttiva.

La conformità del sottosistema materiale rotabile e dei suoi componenti ai requisiti essenziali è verificata secondo le disposizioni previste dalla direttiva 96/48/CE, modificata dalla direttiva 2004/50/CE, e dalla presente STI.

3.2 I requisiti essenziali riguardano:

|

— |

sicurezza, |

|

— |

affidabilità e disponibilità, |

|

— |

salute, |

|

— |

tutela dell'ambiente, |

|

— |

compatibilità tecnica. |

A norma della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE, i requisiti essenziali sono applicabili in generale al sistema ferroviario transeuropeo ad alta velocità nel suo insieme o in maniera specifica per particolari aspetti di ogni sottosistema e relativi componenti.

3.3 Requisiti generali

Nel caso del sottosistema materiale rotabile, oltre alle considerazioni di cui all'allegato III della direttiva, sono precisati i seguenti aspetti specifici.

3.3.1 Sicurezza

Requisito essenziale 1.1.1:

«La progettazione, la costruzione o la fabbricazione, la manutenzione e la sorveglianza dei componenti critici per la sicurezza e, più in particolare, degli elementi che partecipano alla circolazione dei treni devono garantire la sicurezza ad un livello corrispondente agli obiettivi fissati sulla rete, anche in situazioni specifiche di degrado.»

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.2.3 (resistenza della struttura del veicolo) |

|

— |

4.2.2.4 (accesso) |

|

— |

4.2.2.6 (cabina di guida) |

|

— |

4.2.2.7 (vetro frontale ed estremità anteriore del treno) |

|

— |

4.2.3.1 (sagoma cinematica) |

|

— |

4.2.3.3 (parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni) |

|

— |

4.2.3.4 (comportamento dinamico del materiale rotabile) |

|

— |

4.2.3.10 (sabbiere) |

|

— |

4.2.3.11 (effetti aerodinamici sulla massicciata) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.5 (informazioni e comunicazioni ai viaggiatori) |

|

— |

4.2.6.2 (carichi aerodinamici del treno all'aperto) |

|

— |

4.2.6.3 (vento trasversale) |

|

— |

4.2.6.4 (variazione massima di pressione in galleria) |

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.7 (protezione del sistema) |

|

— |

4.2.7.13 (software) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 1.1.2:

I parametri legati al contatto ruota-rotaia devono rispettare i criteri di stabilità di passaggio necessari per garantire una circolazione in piena sicurezza alla velocità massima autorizzata.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.3.2 (carico statico per asse) |

|

— |

4.2.3.4 (comportamento dinamico del materiale rotabile). |

Requisito essenziale 1.1.3:

I componenti utilizzati devono resistere alle sollecitazioni normali o eccezionali specificate per tutta la loro durata di servizio. Il mancato funzionamento accidentale deve essere limitato nelle sue conseguenze per la sicurezza mediante opportuni mezzi.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.2.3 (resistenza della struttura del veicolo) |

|

— |

4.2.2.7 (vetro frontale ed estremità anteriore del treno) |

|

— |

4.2.3.3.2 (monitoraggio delle condizioni delle boccole) |

|

— |

4.2.3.4.3 (valori limite di carico consentiti dal binario) |

|

— |

4.2.3.4.9 (sale montate) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.6 1 (condizioni ambientali) |

|

— |

4.2.6.3 (vento trasversale) |

|

— |

4.2.6.4 (variazione massima di pressione in galleria) |

|

— |

4.2.7.2 (sicurezza antincendio) |

|

— |

4.2.8.3.6 (pantografi e striscianti) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 1.1.4:

La progettazione degli impianti fissi e del materiale rotabile nonché la scelta dei materiali utilizzati devono essere fatti allo scopo di limitare la produzione, la propagazione e gli effetti del fuoco e dei fumi in caso di incendio.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.7.2 (sicurezza antincendio). |

Requisito essenziale 1.1.5:

I dispositivi destinati ad essere manovrati dagli utenti devono essere progettati in modo da non compromettere la sicurezza di questi ultimi in caso di uso prevedibile non conforme alle istruzioni indicate.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.2.4 (accesso) |

|

— |

4.2.2.5 (ritirate) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.5.3 (allarme passeggeri) |

|

— |

4.2.7.1 (uscite di emergenza) |

|

— |

4.2.7.3 (protezione contro lo shock elettrico) |

|

— |

4.2.7.5 (procedure di sollevamento/soccorso) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

3.3.2 Affidabilità e disponibilità

Requisito essenziale 1.2:

La sorveglianza e la manutenzione degli elementi fissi o mobili che partecipano alla circolazione dei treni devono essere organizzate, effettuate e quantificate in modo da mantenerne la funzione nelle condizioni previste.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.2.3 (resistenza della struttura del veicolo) |

|

— |

4.2.2.4 (accesso) |

|

— |

4.2.3.1 (sagoma cinematica) |

|

— |

4.2.3.3.2 (monitoraggio delle condizioni delle boccole) |

|

— |

4.2.3.4 (comportamento dinamico del materiale rotabile) |

|

— |

4.2.3.9 (coefficiente di souplesse) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.7.10 (principi di monitoraggio e diagnostica) |

|

— |

4.2.10 (manutenzione). |

3.3.3 Salute

Requisito essenziale 1.3.1:

I materiali che, quando utilizzati, potrebbero mettere in pericolo la salute delle persone che vi hanno accesso non devono essere utilizzati nei treni e nelle infrastrutture ferroviarie.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 1.3.2:

La scelta, l'impiego e l'utilizzazione di questi materiali devono aver luogo in modo da limitare l'emissione di fumi o di gas nocivi e pericolosi, soprattutto in caso di incendio.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.7.2 (sicurezza antincendio) |

|

— |

4.2.10 (manutenzione). |

3.3.4 Tutela dell'ambiente

Requisito essenziale 1.4.1:

Le conseguenze per l'ambiente legate alla realizzazione e alle gestione del sistema ferroviario transeuropeo ad alta velocità devono essere valutate e considerate al momento della progettazione del sistema secondo le disposizioni comunitarie vigenti.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.3.11 (sollevamento del ballast) |

|

— |

4.2.6.2 (carico aerodinamico del treno) |

|

— |

4.2.6.5 (rumore esterno) |

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 1.4.2:

I materiali utilizzati nei treni devono evitare l'emissione di fumi o di gas nocivi e pericolosi per l'ambiente, soprattutto in caso di incendio.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.7.2 (sicurezza antincendio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 1.4.3:

Il materiale rotabile e i sistemi di alimentazione di energia devono essere progettati e realizzati per essere compatibili, in materia elettromagnetica, con gli impianti, le apparecchiature e le reti pubbliche o private con cui rischiano di interferire.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.6.6 (interferenza elettromagnetica esterna). |

3.3.5 Compatibilità tecnica

Requisito essenziale 1.5:

Le caratteristiche tecniche delle infrastrutture e degli impianti fissi devono essere compatibili tra loro e con quelle dei treni destinati a circolare sul sistema ferroviario transeuropeo ad alta velocità.

Qualora risulti difficile rispettare tali caratteristiche in determinate parti della rete, possono essere applicate soluzioni temporanee atte a garantire la futura compatibilità.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.4 (accesso) |

|

— |

4.2.3.1 (sagoma cinematica) |

|

— |

4.2.3.2 (carico statico per asse) |

|

— |

4.2.3.3 (parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni) |

|

— |

4.2.3.4 (comportamento dinamico del materiale rotabile) |

|

— |

4.2.3.5 (lunghezza massima del treno) |

|

— |

4.2.3.6 (pendenze massime) |

|

— |

4.2.3.7 (raggio di curvatura minimo) |

|

— |

4.2.3.8 (lubrificazione del bordino) |

|

— |

4.2.3.11 (sollevamento del ballast) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.6.2 (carico aerodinamico del treno) |

|

— |

4.2.6.4 (variazione massima di pressione in galleria) |

|

— |

4.2.7.11 (specifiche particolari per le gallerie) |

|

— |

4.2.8.3 (specifiche funzionali e tecniche relative all'alimentazione) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

3.4 Requisiti specifici per il sottosistema materiale rotabile

3.4.1 Sicurezza

Requisito essenziale 2.4.1, paragrafo 1:

Le strutture del materiale rotabile e dei collegamenti tra i veicoli devono essere progettate in modo da proteggere gli spazi per i viaggiatori e quelli di condotta in caso di collisione o deragliamento.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.2.3 (resistenza della struttura del veicolo). |

Requisito essenziale 2.4.1, paragrafo 2:

Le attrezzature elettriche non devono compromettere la sicurezza operativa degli impianti di controllo-comando e segnalamento.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.8.3 (specifiche funzionali e tecniche relative all'alimentazione). |

Requisito essenziale 2.4.1, paragrafo 3:

Le tecniche di frenatura e gli sforzi esercitati devono essere compatibili con la progettazione dei binari, delle opere di ingegneria e dei sistemi di segnalamento.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.3.4.3 (valori limite di carico consentiti dal binario) |

|

— |

4.2.4.1 (prestazioni minime di frenatura) |

|

— |

4.2.4.5 (freno a correnti di Foucault). |

Requisito essenziale 2.4.1, paragrafo 4:

Si devono prendere disposizioni in materia di accesso ai componenti sotto tensione per non mettere a repentaglio la sicurezza delle persone.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.5.2 (segnalazioni per i viaggiatori) |

|

— |

4.2.7.3 (protezione contro lo shock elettrico) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 2.4.1, paragrafo 5:

In caso di pericolo, dei dispositivi devono permettere ai passeggeri di segnalare il pericolo al macchinista ed a altro personale del treno di mettersi in contatto con quest'ultimo.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.5 (informazioni e comunicazioni ai viaggiatori). |

Requisito essenziale 2.4.1, paragrafo 6:

Le porte di accesso devono essere munite di un sistema di chiusura e apertura che garantisca la sicurezza dei passeggeri.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.2.4.2 (porte di accesso esterno). |

Requisito essenziale 2.4.1, paragrafo 7:

Si devono prevedere uscite di emergenza con relativa segnalazione.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.5.2 (segnalazioni per i viaggiatori) |

|

— |

4.2.7.1 (uscite di emergenza). |

Requisito essenziale 2.4.1, paragrafo 8:

Si devono prevedere disposizioni adeguate per tener conto delle condizioni particolari di sicurezza nelle gallerie lunghe.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.5.3 (allarme passeggeri) |

|

— |

4.2.7.2 (sicurezza antincendio) |

|

— |

4.2.7.11 (specifiche particolari per le gallerie) |

|

— |

4.2.7.12 (sistema di illuminazione di emergenza) |

Requisito essenziale 2.4.1, paragrafo 9:

È obbligatorio a bordo dei treni un sistema di illuminazione di emergenza, di intensità e autonomia sufficienti.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.7.12 (sistema di illuminazione di emergenza). |

Requisito essenziale 2.4.1, paragrafo 10:

I treni devono essere attrezzati con un sistema di sonorizzazione che consenta la trasmissione di messaggi ai passeggeri da parte del personale viaggiante e del personale di controllo a terra.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.5 (informazioni e comunicazioni ai viaggiatori). |

3.4.2 Affidabilità e disponibilità

Requisito essenziale 2.4.2:

La progettazione delle apparecchiature vitali, di circolazione, trazione, frenatura e controllo-comando deve permettere, in situazioni degradate specifiche, la continuazione del funzionamento del treno senza conseguenze nefaste per le apparecchiature che restano in servizio.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.1.1 (introduzione) |

|

— |

4.2.1.2 (caratteristiche progettuali dei treni) |

|

— |

4.2.2.2 (organi di attacco e sistemi di aggancio per il soccorso di treni) |

|

— |

4.2.4.1 (prestazioni minime di frenatura) |

|

— |

4.2.4.2 (coefficiente di aderenza ruota/rotaia richiesto per la frenatura) |

|

— |

4.2.4.3 (requisiti del sistema di frenatura) |

|

— |

4.2.4.4 (prestazioni di frenatura di servizio) |

|

— |

4.2.4.6 (protezione di un treno immobilizzato) |

|

— |

4.2.4.7 (prestazioni di frenatura su forte pendenza) |

|

— |

4.2.5.1 (sistema di sonorizzazione) |

|

— |

4.2.7.2 (sicurezza antincendio) |

|

— |

4.2.7.10 (principi di monitoraggio e diagnostica) |

|

— |

4.2.7.12 (sistema di illuminazione di emergenza) |

|

— |

4.2.8.1 (requisiti relativi alle prestazioni di trazione) |

|

— |

4.2.8.2 (requisiti di aderenza ruota/rotaia per la trazione) |

|

— |

4.2.10 (manutenzione). |

3.4.3 Compatibilità tecnica

Requisito essenziale 2.4.3, paragrafo 1:

Le apparecchiature elettriche devono essere compatibili con il funzionamento degli impianti di controllo-comando e segnalamento.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.8.3 (specifiche funzionali e tecniche relative all'alimentazione). |

Requisito essenziale 2.4.3, paragrafo 2:

Le caratteristiche dei dispositivi di captazione di corrente devono permettere la circolazione dei treni con i sistemi di alimentazione di energia del sistema ferroviario transeuropeo ad alta velocità.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.8.3 (specifiche funzionali e tecniche relative all'alimentazione). |

Requisito essenziale 2.4.3, paragrafo 3:

Le caratteristiche del materiale rotabile devono permetterne la circolazione su tutte le linee su cui è prevista.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.2.4 (accesso) |

|

— |

4.2.3.1 (sagoma cinematica) |

|

— |

4.2.3.2 (carico statico per asse) |

|

— |

4.2.3.3 (parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni) |

|

— |

4.2.3.4 (comportamento dinamico del materiale rotabile) |

|

— |

4.2.3.5 (lunghezza massima del treno) |

|

— |

4.2.3.6 (pendenze massime) |

|

— |

4.2.3.7 (raggio di curvatura minimo) |

|

— |

4.2.3.11 (sollevamento del ballast) |

|

— |

4.2.4 (frenatura) |

|

— |

4.2.6 (condizioni ambientali) |

|

— |

4.2.7.4 (luci esterne e tromba) |

|

— |

4.2.7.9 (sistema di controllo-comando e segnalamento) |

|

— |

4.2.7.11 (specifiche particolari per le gallerie) |

|

— |

4.2.8 (equipaggiamento di trazione ed elettrico) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione) |

|

— |

4.8 (registri dell'infrastruttura e del materiale rotabile). |

3.5 Requisiti specifici per la manutenzione

Requisito essenziale 2.5.1, salute:

Gli impianti tecnici e i processi utilizzati nei centri di manutenzione non devono portare pregiudizio alla salute delle persone.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 2.5.2, tutela dell'ambiente:

Gli impianti tecnici e i processi utilizzati nei centri di manutenzione non devono superare i livelli ammissibili di effetti nocivi per l'ambiente circostante.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.6.5 (rumore esterno) |

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 2.5.3, compatibilità tecnica:

Gli impianti di manutenzione destinati ai treni ad alta velocità devono consentire lo svolgimento delle operazioni di sicurezza, igiene e comfort su tutti i treni per i quali sono stati progettati.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

3.6 Requisiti specifici per altri sottosistemi in riferimento al sottosistema materiale rotabile

3.6.1 Infrastruttura

Requisito essenziale 2.1.1, sicurezza

Si devono prendere disposizioni adeguate per evitare l'accesso o le intrusioni indesiderate negli impianti delle linee di percorso ad alta velocità.

Si devono prendere disposizioni per limitare i pericoli per le persone, in particolare al momento del passaggio nelle stazioni dei treni che circolano ad alta velocità.

Le infrastrutture cui il pubblico ha accesso devono essere progettate e realizzate in modo da limitare i rischi per la sicurezza delle persone (stabilità, incendio, accesso, evacuazione, marciapiede ecc.).

Si devono prendere disposizioni adeguate per tener conto delle condizioni particolari di sicurezza nelle lunghe gallerie.

Questo requisito essenziale non rientra nel campo di applicazione della presente STI.

3.6.2 Energia

Requisito essenziale 2.2.1, sicurezza

Il funzionamento degli impianti di alimentazione di energia non deve compromettere la sicurezza dei treni ad alta velocità né quella delle persone (utenti, personale operativo, residenti lungo la strada ferrata e terzi).

Questo requisito essenziale non rientra nel campo di applicazione della presente STI.

Requisito essenziale 2.2.2, tutela dell'ambiente

Il funzionamento degli impianti di alimentazione di energia non deve perturbare l'ambiente oltre limiti specificati.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.6.6 (interferenza elettromagnetica esterna) |

|

— |

4.2.8.3.6 (requisiti del materiale rotabile relativi ai pantografi). |

Requisito essenziale 2.2.3. Compatibilità tecnica

«I sistemi di alimentazione di energia elettrica utilizzati nel sistema ferroviario transeuropeo ad alta velocità devono:

|

— |

permettere ai treni di realizzare le prestazioni specificate; |

|

— |

essere compatibili con i dispositivi di captazione installati sui treni.» |

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.8.3 (specifiche funzionali e tecniche relative all'alimentazione). |

3.6.3 Controllo-comando e segnalamento

Requisito essenziale 2.3.1, sicurezza

Gli impianti e le operazioni di controllo-comando e segnalamento utilizzati nel sistema ferroviario transeuropeo ad alta velocità devono consentire una circolazione dei treni che presenti il livello di sicurezza corrispondente agli obiettivi stabiliti sulla rete.

Questo requisito essenziale non rientra nel campo di applicazione della presente STI.

Requisito essenziale 2.3.2, compatibilità tecnica

Ogni nuova infrastruttura ad alta velocità e qualsiasi nuovo materiale rotabile ad alta velocità, costruiti o sviluppati dopo l'adozione di sistemi di controllo-comando e segnalamento compatibili, devono essere adattati all'uso di questi sistemi.

Le apparecchiature di controllo-comando e segnalamento installate nei posti di condotta dei treni devono permettere un funzionamento normale, in condizioni specificate, sul sistema ferroviario transeuropeo ad alta velocità.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.3.2 (carico statico per asse) |

|

— |

4.2.3.3 (parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni) |

|

— |

4.2.6.6.1 (interferenze indotte nel sistema di segnalamento e nella rete di telecomunicazione) |

|

— |

4.2.7.9 (sistema di controllo-comando e segnalamento) |

|

— |

4.2.8.3.10 (interfacce con il sistema di controllo, comando e segnalamento). |

3.6.4 Ambiente

Requisito essenziale 2.6.1, salute:

La gestione del sistema ferroviario transeuropeo ad alta velocità deve rispettare i livelli regolamentari in materia di inquinamento sonoro.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.6.5 (rumore esterno) |

|

— |

4.2.7.6 (rumore interno). |

Requisito essenziale 2.6.2, tutela dell'ambiente

La gestione del sistema ferroviario transeuropeo ad alta velocità non deve provocare nel terreno un livello inammissibile di vibrazioni dannose per le attività e l'ambiente attraversato, nelle vicinanze dell'infrastruttura e in stato normale di manutenzione.

Questo requisito essenziale non rientra nel campo di applicazione della presente STI.

3.6.5 Esercizio

Requisito essenziale 2.7.1, sicurezza, paragrafo 1

L'uniformazione delle regole di esercizio delle reti e delle qualifiche del personale di macchina e del personale viaggiante devono garantire un esercizio internazionale sicuro.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.7.8 (dispositivo di vigilanza del macchinista). |

Requisito essenziale 2.7.1, sicurezza, paragrafo 2

Le operazioni e la periodicità della manutenzione, la formazione e la qualifica del personale di manutenzione e il sistema di garanzia qualità introdotti dagli operatori interessati nei centri di manutenzione devono garantire un elevato livello di sicurezza.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui ai punti:

|

— |

4.2.9 (operazioni di servizio) |

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 2.7.2, affidabilità e disponibilità

Le operazioni e la periodicità della manutenzione, la formazione e la qualifica del personale di manutenzione e il sistema di garanzia qualità introdotti dagli operatori interessati nei centri di manutenzione devono garantire un elevato livello di affidabilità e di disponibilità del sistema.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.10 (manutenzione). |

Requisito essenziale 2.7.3. Compatibilità tecnica

L'uniformazione delle norme di esercizio delle reti nonché delle qualifiche dei macchinisti, del personale viaggiante e di quello preposto alla gestione della circolazione devono garantire un esercizio efficiente del sistema ferroviario transeuropeo ad alta velocità.

Questo requisito essenziale è soddisfatto dalle specifiche funzionali e tecniche di cui al punto:

|

— |

4.2.10 (manutenzione). |

3.7 Elementi del sottosistema materiale rotabile collegati ai requisiti essenziali

|

|

Punto della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE contenente il requisito essenziale |

|||||

|

Elemento del sottosistema materiale rotabile |

Punto della STI |

Sicurezza |

Affidabilità Disponibilità |

Salute |

Tutela dell'ambiente |

Compatibilità tecnica |

|

Generalità |

4.2.1 |

|

2.4.2 |

|

|

|

|

Struttura e parti meccaniche |

4.2.2 |

|

|

|

|

|

|

Caratteristiche progettuali dei treni |

4.2.1.2 |

|

2.4.2 |

|

|

|

|

Organi di attacco e sistemi di aggancio per il soccorso di treni |

4.2.2.2 |

1.1.1 1.1.3 1.1.5 2.4.1.1 |

1.2 2.4.2 |

|

|

|

|

Resistenza della struttura del veicolo |

4.2.2.3 |

1.1.1 1.1.3 2.4.1.1 |

1.2 |

|

|

|

|

Accesso |

4.2.2.4 |

1.1.1 1.1.5 |

1.2 |

|

|

1.5 2.4.3.3 |

|

Porte di accesso |

4.2.2.4.2 |

2.4.1.6 |

|

|

|

|

|

Ritirate |

4.2.2.5 |

1.1.5 |

|

|

|

|

|

Cabina di guida |

4.2.2.6 |

1.1.1 |

|

|

|

|

|

Vetro frontale ed estremità anteriore del treno |

4.2.2.7 |

1.1.1 1.1.3 |

|

|

|

|

|

Interazione con il binario e sagoma |

4.2.3 |

|

|

|

|

|

|

Sagoma cinematica |

4.2.3.1 |

1.1.1 |

1.2 |

|

|

1.5 2.4.3.3 |

|

Carico statico per asse |

4.2.3.2 |

1.1.2 |

|

|

|

1.5 2.4.3.3 2.3.2 |

|

Parametri del materiale rotabile che incidono sui sistemi di terra per il monitoraggio dei treni |

4.2.3.3 |

1.1.1 |

|

|

|

1.5 2.4.3.3 2.3.2 |

|

Monitoraggio delle condizioni delle boccole |

4.2.3.3.2 |

1.1.3 |

1.2 |

|

|

|

|

Comportamento dinamico del materiale rotabile |

4.2.3.4 |

1.1.1 1.1.2 |

1.2 |

|

|

1.5 2.4.3.3 |

|

Valori limite di carico consentiti dal binario |

4.2.3.4.3 |

1.1.3 2.4.1.3 |

|

|

|

|

|

Sale montate |

4.2.3.4.9 |

1.1.3 |

|

|

|

|

|

Lunghezza massima del treno |

4.2.3.5 |

|

|

|

|

1.5 2.4.3.3 |

|

Pendenze massime |

4.2.3.6 |

|

|

|

|

1.5 2.4.3.3 |

|

Raggio di curvatura minimo |

4.2.3.7 |

|

|

|

|

1.5 2.4.3.3 |

|

Lubrificazione del bordino |

4.2.3.8 |

|

|

|

|

1.5 |

|

Coefficiente di souplesse |

4.2.3.9 |

|

1.2 |

|

|

|

|

Sabbiere |

4.2.3.10 |

1.1.1 |

|

|

|

|

|

Effetti aerodinamici sulla massicciata |

4.2.3.11 |

1.1.1 |

|

|

1.4.1 |

1.5 2.4.3.3 |

|

Frenatura |

4.2.4 |

1.1.1 1.1.3 1.1.5 |

1.2 |

|

|

1.5 2.4.3.3 |

|

Prestazioni minime di frenatura |

4.2.4.1 |

2.4.1.3 |

2.4.2 |

|

|

|

|

Coefficiente di aderenza ruota/rotaia richiesto per la frenatura |

4.2.4.2 |

|

2.4.2 |

|

|

|

|

Requisiti del sistema di frenatura |

4.2.4.3 |

|

2.4.2 |

|

|

|

|

Prestazioni di frenatura di servizio |

4.2.4.4 |

|

2.4.2 |

|

|

|

|

Freno a correnti di Foucault |

4.2.4.5 |

2.4.1.3 |

|

|

|

|

|

Protezione di un treno immobilizzato |

4.2.4.6 |

|

2.4.2 |

|

|

|

|

Prestazioni di frenatura su forte pendenza |

4.2.4.7 |

|

2.4.2 |

|

|

|

|

Informazioni e comunicazioni ai viaggiatori |

4.2.5 |

1.1.1 2.4.1.5 2.4.1.10 |

|

|

|

|

|

Sistema di sonorizzazione |

4.2.5.1 |

|

2.4.2 |

|

|

|

|

Segnalazioni per i viaggiatori |

4.2.5.2 |

2.4.1.4 2.4.1.7 |

|

|

|

|

|

Allarme passeggeri |

4.2.5.3 |

1.1.5 2.4.1.8 |

|

|

|

|

|

Condizioni ambientali |

4.2.6 |

|

|

|

|

2.4.3.3 |

|

Condizioni ambientali |

4.2.6.1 |

1.1.3 |

|

|

|

|

|

Carichi aerodinamici del treno all'aperto |

4.2.6.2 |

1.1.1 |

|

|

1.4.1 |

1.5 |

|

Vento trasversale |

4.2.6.3 |

1.1.1 1.1.3 |

|

|

|

|

|

Variazione massima di pressione in galleria |

4.2.6.4 |

1.1.1 1.1.3 |

|

|

|

1.5 |

|

Rumore esterno |

4.2.6.5 |

|

|

2.6.1 |

1.4.1 2.5.2 |

|

|

Interferenza elettromagnetica esterna |

4.2.6.6 |

1.1.1 2.4.1.2 |

|

|

1.4.1 1.4.3 2.5.2 2.2.2 |

2.4.3.1 |

|

Interferenze indotte nel sistema di segnalamento e nella rete di telecomunicazione |

4.2.6.6.1 |

|

|

|

|

2.3.2 |

|

Protezione del sistema |

4.2.7 |

1.1.1 |

|

|

|

|

|

Uscite di emergenza |

4.2.7.1 |

1.1.5 2.4.1.7 |

|

|

|

|

|

Sicurezza antincendio |

4.2.7.2 |

1.1.3 1.1.4 2.4.1.8 |

2.4.2 |

1.3.2 |

1.4.2 |

|

|

Protezione contro lo shock elettrico |

4.2.7.3 |

1.1.5 2.4.1.4 |

|

|

|

|

|

Luci esterne e tromba |

4.2.7.4 |

|

|

|

|

2.4.3.3 |

|

Procedure di sollevamento/soccorso |

4.2.7.5 |

1.1.5 |

|

|

|

|

|

Rumore interno |

4.2.7.6 |

|

|

2.6.1 |

|

|

|

Impianto di condizionamento |

4.2.7.7 |

|

|

|

|

|

|

Dispositivo di vigilanza del macchinista |

4.2.7.8 |

2.7.1 |

|

|

|

|

|

Sistema di controllo-comando e segnalamento |

4.2.7.9 |

1.1.1 |

|

|

|

2.4.3.3 2.3.2 |

|

Principi di monitoraggio e diagnostica |

4.2.7.10 |

|

1.2 2.4.2 |

|

|

|

|

Specifiche particolari per le gallerie |

4.2.7.11 |

2.4.1.8 |

|

|

|

1.5 2.4.3.3 |

|

Sistema di illuminazione di emergenza |

4.2.7.12 |

2.4.1.8 2.4.1.9 |

2.4.2 |

|

|

|

|

Software |

4.2.7.13 |

1.1.1 |

|

|

|

|

|

Equipaggiamento di trazione ed elettrico |

4.2.8 |

|

|

|

|

2.4.3.3 |

|

Requisiti relativi alle prestazioni di trazione |

4.2.8.1 |

|

2.4.2 |

|

|

|

|

Requisiti di aderenza ruota/rotaia per la trazione |

4.2.8.2 |

|

2.4.2 |

|

|

|

|

Specifiche funzionali e tecniche relative all'alimentazione |

4.2.8.3 |

2.4.1.2 |

|

|

2.2.3 |

1.5 2.4.3.1 2.4.3.2 |

|

Pantografi e striscianti |

4.2.8.3.6 |

|

|

|

2.2.2 |

|

|

Interfacce con il sistema di controllo, comando e segnalamento |

4.2.8.3.8 |

|

|

|

|

2.3.2 |

|

Operazioni di servizio |

4.2.9 |

1.1.3 1.1.5 2.4.1.4 2.7.1 |

|

2.5.1 |

1.4.1 2.5.2 |

1.5 2.4.3.3 2.5.3 |

|

Manutenzione |

4.2.10 |

1.1.3 1.1.5 2.4.1.4 2.7.1 |

1.2 2.4.2 2.7.2 |

1.3.1 1.3.2 2.5.1 |

1.4.1 1.4.2 2.5.2 |

1.5 2.4.3.3 2.5.3 2.7.3 |

|

Registri dell'infrastruttura e del materiale rotabile |

4.8 |

|

|

|

|

2.4.3.3 |

4. CARATTERISTICHE DEL SOTTOSISTEMA

4.1 Introduzione

La verifica della conformità del sottosistema materiale rotabile è effettuata secondo le disposizioni previste dalla direttiva 96/48/CE modificata dalla direttiva 2004/50/CE con l'obiettivo di assicurare l'interoperabilità dal punto di vista dei requisiti essenziali.

Le specifiche funzionali e tecniche del sottosistema e delle sue interfacce, descritte ai punti 4.2 e 4.3, non devono imporre l'uso di tecnologie o soluzioni tecniche specifiche, salvo nei casi in cui ciò risulti indispensabile per garantire l'interoperabilità della rete ferroviaria transeuropea ad alta velocità. Per le soluzioni innovative che non soddisfano i requisiti precisati nella presente STI e/o non sono valutabili nel modo indicato nella presente STI saranno necessarie nuove specifiche e/o nuovi metodi di valutazione. Per rendere possibile l'innovazione tecnologica, tali specifiche e metodi di valutazione saranno sviluppati seguendo la procedura descritta ai punti 6.1.4 e 6.2.3.

Le caratteristiche comuni del sottosistema materiale rotabile sono definite nel capitolo 4 della presente STI. Le caratteristiche particolari sono elencate nel registro del materiale rotabile (v. allegato I).

4.2 Specifiche funzionali e tecniche del sottosistema

4.2.1 Generalità

4.2.1.1 Introduzione

I parametri fondamentali del sottosistema materiale rotabile sono:

|

— |

forze massime sul binario (valori limite di carico consentiti dal binario) |

|

— |

carico per asse |

|

— |

lunghezza massima del treno |

|

— |

sagoma cinematica del veicolo |

|

— |

caratteristiche minime di frenatura |

|

— |

caratteristiche elettriche limite del materiale rotabile |

|

— |

caratteristiche meccaniche limite del materiale rotabile |

|

— |

limiti del rumore esterno |

|

— |

limiti delle interferenze elettromagnetiche |

|

— |

limiti del rumore interno |

|

— |

limiti della climatizzazione |

|

— |

requisiti per il trasporto delle persone con mobilità ridotta |

|

— |

variazione massima di pressione in galleria |

|

— |

pendenze massime |

|

— |

geometria dell'archetto del pantografo |

|

— |

manutenzione |

Devono essere soddisfatti i requisiti relativi alle prestazioni per la rete transeuropea ad alta velocità con riferimento ai requisiti specifici di ciascuna delle seguenti categorie di linee in funzione della classe del treno:

|

— |

linee specificamente costruite per l'alta velocità, |

|

— |

linee specificamente adattate per l'alta velocità, |

|

— |

linee specificamente adattate per l'alta velocità aventi caratteristiche particolari, |

descritte nell'allegato I, paragrafo 1 della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE.

Per il sottosistema materiale rotabile tali requisiti sono i seguenti.

|

a) |

Requisiti minimi relativi alle prestazioni Per circolare sulla rete transeuropea ad alta velocità in condizioni che consentano ai treni di inserirsi senza difficoltà nello schema di circolazione generale, il materiale rotabile ad alta velocità deve garantire un livello minimo di prestazioni di trazione e frenatura. I treni devono avere una sufficiente capacità di riserva e di supporto per garantire che tale livello di prestazioni sia preservato o subisca solo un leggero degrado in caso di guasto dei sistemi o moduli che contribuiscono a tali processi (equipaggiamento di trazione dal pantografo agli assili, equipaggiamento di frenatura meccanica/elettrica). I margini e le ridondanze sono precisati nelle caratteristiche di cui ai punti 4.2.1, 4.2.4.2, 4.2.4.3, 4.2.5.1, 4.2.4.7, 4.2.7.2, 4.2.7.12, 4.2.8.1 e 4.2.8.2. Per le avarie che comportano implicazioni per la sicurezza di equipaggiamenti o funzioni del materiale rotabile descritti nella presente STI, o per il sovraccarico di passeggeri, l'amministrazione titolare del materiale rotabile e/o l'impresa ferroviaria, in piena cognizione delle conseguenze indicate dal costruttore, devono aver definito le norme di esercizio associate ad ogni situazione di degrado ragionevolmente prevedibile. Le norme di esercizio fanno parte del sistema di gestione della sicurezza dell'impresa ferroviaria e non è richiesta la loro verifica da parte di un organismo notificato. A tal fine, il costruttore descrive ed elenca in un documento le varie situazioni di degrado ragionevolmente prevedibili, con i relativi limiti accettabili e le condizioni operative del sottosistema materiale rotabile che si possono verificare. Tale documento fa parte della documentazione tecnica di accompagnamento di cui all'allegato VI, paragrafo 4 della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE, e di esso si tiene conto nelle norme di esercizio. |

|

b) |

Velocità massima di esercizio dei treni Ai sensi dell'articolo 5, paragrafo 3 e dell'allegato I della direttiva 96/48/CE modificata dalla direttiva 2004/50/CE, i treni interoperabili devono avere una velocità massima di esercizio:

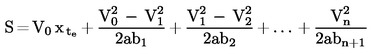

La velocità di esercizio è la velocità nominale alla quale i treni dovrebbero circolare durante l'esercizio quotidiano sulle opportune sezioni. In tutti i casi, il materiale rotabile deve poter circolare alla massima velocità (se consentito dall'infrastruttura) con adeguati margini di accelerazione (specificati nei paragrafi successivi). |

4.2.1.2 Caratteristiche progettuali dei treni

|

a. |

La presente STI si applica sia ai convogli che ai singoli veicoli, sempre comunque considerati nell'ambito di composizioni definite formate da veicoli motori e veicoli trainati. |

|

b. |

Per entrambe le classi di treni, sono ammesse le seguenti configurazioni:

|

|

c. |

I treni di classe 1 devono essere convogli muniti di propulsione propria e di una cabina di guida ad entrambe le estremità, e devono essere in grado di viaggiare in entrambi i sensi di marcia e di garantire le prestazioni prescritte nella presente STI. Per adattare la capacità dei treni alle variazioni delle esigenze di trasporto, è possibile accoppiare più convogli affinché circolino in comando multiplo. I treni così composti, costituiti da due o più convogli, devono soddisfare le specifiche e garantire le prestazioni indicate nella presente STI. Non è un requisito richiesto che convogli di fabbricazione differente, o treni di diverse imprese ferroviarie, siano in grado di circolare accoppiati insieme. |

|

d. |