1997L0068 — IT — 10.01.2013 — 009.001

Trattandosi di un semplice strumento di documentazione, esso non impegna la responsabilità delle istituzioni

Modificato da:

Modificato da:

Rettificato da:

▼B

DIRETTIVA 97/68/CE DEL PARLAMENTO EUROPEO E DEL CONSIGLIO

del 16 dicembre 1997

concernente il ravvicinamento delle legislazioni degli Stati membri relative ai provvedimenti da adottare contro l'emissione di inquinanti gassosi e particolato inquinante prodotti dai motori a combustione interna destinati all'installazione su macchine mobili non stradali

IL PARLAMENTO EUROPEO E IL CONSIGLIO DELL'UNIONE EUROPEA,

visto il trattato che istituisce la Comunità europea, in particolare l'articolo 100 A,

vista la proposta della Commissione (

1

),

visto il parere del Comitato economico e sociale (

2

),

deliberando secondo la procedura di cui all'articolo 189 B del trattato (

3

), visto il progetto comune approvato dal comitato di conciliazione l'11 novembre 1997,

(1) considerando che il programma politico e d'azione della Comunità europea a favore dell'ambiente e di uno sviluppo (

4

) sostenibile riconosce quale principio fondamentale il fatto che tutti i cittadini debbano essere protetti adeguatamente contro i rischi per la salute dovuti all'inquinamento atmosferico e che, a tal fine, occorre in particolare controllare le emissioni di biossido di azoto (NO2), particolato (PT) — fumi neri e di altri inquinanti quali il monossido di carbonio (CO); che, per evitare la formazione di ozono troposferico (O3) e le relative ripercussioni sulla salute e sull'ambiente, occorre ridurre le emissioni degli ossidi di azoto (NOx) e degli idrocarburi (HC), precursori; che, per evitare i danni ambientali causati dall'acidificazione, sarà inoltre necessario ridurre anche le emissioni di NOx e di HC;

|

(2)

|

considerando che nell'aprile del 1992 la Comunità ha sottoscritto il protocollo ECE/ONU relativo alla riduzione dei composti organici volatili (COV) e che nel dicembre 1993 ha aderito al protocollo sulla riduzione degli NOx (adesione), entrambi connessi alla Convenzione del 1979 sull'inquinamento atmosferico transfrontaliero a grande distanza approvata nel luglio 1982;

|

|

(3)

|

considerando che l'obiettivo di ridurre il livello delle emissioni inquinanti prodotte dai motori delle macchine mobili non stradali e l'instaurazione e il funzionamento del mercato interno per i motori e le macchine non possono essere realizzati in modo soddisfacente dai singoli Stati membri e possono di conseguenza essere meglio realizzati mediante il ravvicinamento delle legislazioni degli Stati membri relative alle misure contro l'inquinamento atmosferico causato dai motori destinati all'installazione su macchine mobili non stradali;

|

|

(4)

|

considerando che da recenti indagini condotte dalla Commissione emerge che le emissioni prodotte dai motori delle macchine mobili non stradali rappresentano una parte significativa delle emissioni totali di origine antropica di alcuni inquinanti atmosferici nocivi; che la categoria dei motori ad accensione spontanea disciplinati dalla presente direttiva contribuisce notevolmente all'inquinamento atmosferico causato dai NOx e dalle PT, in particolare rispetto a quello causato dal settore del trasporto su strada;

|

|

(5)

|

considerando che le emissioni prodotte dalle macchine mobili terrestri non stradali, dotate di motori ad accensione spontanea, ed in particolare le emissioni di NOx e di PT, sono particolarmente preoccupanti in tale settore; che queste fonti devono essere in primo luogo sottoposte a regolamentazione, pur essendo opportuno mantenere la possibilità di ampliare successivamente il campo di applicazione della presente direttiva per includervi il controllo delle emissioni prodotte dai motori di altre macchine mobili non stradali, inclusi i gruppi elettrogeni trasportabili, misurate impiegando appropriati cicli di prova, in particolare quelle prodotte da motori a benzina; che si può ottenere una riduzione significativa delle emissioni di CO e HC estendendo il campo di applicazione della presente direttiva ai motori a benzina;

|

|

(6)

|

considerando che si dovrebbe introdurre quanto prima una normativa sul controllo delle emissioni prodotte dai motori dei trattori per uso agricolo e forestale che fissi norme e requisiti pienamente coerenti con la presente direttiva e assicuri un livello di protezione ambientale equivalente al livello stabilito da quest'ultima;

|

|

(7)

|

considerando che, per quanto riguarda le procedure di certificazione, è stata adottata la soluzione dell'omologazione, rivelatasi il metodo europeo che ha resistito alla prova del tempo per l'omologazione dei veicoli stradali e dei relativi componenti; che è stato inserito un nuovo elemento, ovvero l'omologazione di un motore capostipite, in rappresentanza di un gruppo di motori (famiglia di motori), costruito sulla base di criteri di progettazione e componenti analoghi;

|

|

(8)

|

considerando che i motori prodotti in coformità con i requisiti della presente direttiva devono essere marcati e notificati di conseguenza alle autorità che rilasciano l'omologazione; che, per limitare l'onere amministrativo, non è stato previsto alcun controllo diretto da parte delle autorità circa le date di produzione dei motori relative ai requisiti più rigorosi; che la libertà lasciata ai costruttori comporta che questi ultimi agevolino l'esecuzione di controlli saltuari da parte delle autorità e comunichino i piani di produzione ad intervalli regolari; che l'osservanza assoluta delle notifiche effettuate nell'ambito di questa procedura non è obbligatoria, ma che un elevato livello di conformità faciliterebbe la pianificazione dei controlli da parte delle autorità che rilasciano l'omologazione e favorirebbe relazioni di maggior fiducia tra costruttori e dette autorità;

|

|

(9)

|

considerando che le omologazioni concesse a norma della direttiva 88/77/CEE (

5

) e del regolamento ECE/ONU n. 49, serie 02, compreso nell'allegato IV, appendice II della direttiva 92/53/CEE (

6

), sono ritenute equivalenti a quelle previste dalla presente direttiva nella sua prima fase;

|

|

(10)

|

considerando che i motori conformi ai requisiti della presente direttiva e che rientrano nel suo campo di applicazione devono poter essere venduti e utilizzati negli Stati membri; che essi non devono essere disciplinati da altre disposizioni nazionali in materia di emissioni; che gli Stati membri competenti in materia di omologazione adotteranno le misure di controllo necessarie;

|

|

(11)

|

considerando che, nel definire le nuove procedure di prova e i valori limite, occorre tener conto delle caratteristiche d'impiego di questi tipi di motori;

|

|

(12)

|

considerando che è opportuno introdurre le nuove norme secondo l'approccio in due fasi già sperimentato;

|

|

(13)

|

considerando che, nel caso di motori a potenza più elevata, sembra più facile ottenere una sostanziale riduzione delle emissioni, essendo possibile applicare la tecnologia sviluppata per i motori destinati ai veicoli stradali; che, sulla base di queste considerazioni è stata prevista un'applicazione graduale dei requisiti, iniziando con quella più elevata delle tre fasce di potenza per la fase I; che il medesimo principio è stabilito per la fase II, ad eccezione di una quarta fascia di potenza non inclusa nella fase I;

|

|

(14)

|

considerando che per il settore delle macchine mobili non stradali che è ora regolamentato ed è il più importante oltre a quello dei trattori agricoli rispetto alle emissioni prodotte dal trasporto stradale, si può prevedere che la presente direttiva consentirà una notevole riduzione delle emissioni; che, grazie alle ottime prestazioni generali dei motori diesel relativamente alle emissioni di CO e di HC, il margine di miglioramento rispetto alle emissioni totali è estremamente ridotto;

|

|

(15)

|

considerando che, onde poter intervenire in circostanze eccezionali a livello tecnico o economico, sono state previste procedure intese ad esentare i costruttori dagli obblighi derivanti dalla presente direttiva;

|

|

(16)

|

considerando che, al fine di garantire la «conformità della produzione» dopo l'omologazione dei motori, i costruttori dovranno adottare i provvedimenti del caso; che, per i casi in cui si riscontra una mancanza di conformità, sono previste procedure d'informazione, azioni correttive e una procedura di cooperazione che consentiranno di risolvere eventuali controversie tra Stati membri in materia di conformità dei motori omologati;

|

|

(17)

|

considerando che la presente direttiva lascia impregiudicato il diritto degli Stati membri di stabilire prescrizioni che garantiscano la protezione dei lavoratori durante l'impiego delle macchine mobili non stradali;

|

|

(18)

|

considerando che i requisiti tecnici contenuti in taluni allegati della presente direttiva dovrebbero essere integrati ed eventualmente adeguati al progresso tecnico secondo una procedura di comitato;

|

|

(19)

|

considerando che dovrebbero essere previste disposizioni al fine di garantire che le prove dei motori siano svolte in base alle regole di buona prassi di laboratorio;

|

|

(20)

|

considerando che occorre promuovere gli scambi globali nel settore armonizzando, per quanto possibile, i limiti di emissione vigenti nella Comunità con quelli applicati o previsti nei paesi terzi;

|

|

(21)

|

considerando che è pertanto necessario prevedere la possibilità di riesaminare la situazione in base alla disponibilità e fattibilità economica di nuove tecnologie e alla luce dei progressi compiuti nell'attuazione della seconda fase,

|

|

(22)

|

considerando che in data 20 dicembre 1994 il Parlamento europeo, il Consiglio e la Commissione hanno concluso un accordo su un modus vivendi relativo alle misure di esecuzione degli atti adottati secondo la procedura di cui all'articolo 189 B del trattato (

7

),

|

HA ADOTTATO LA PRESENTE DIRETTIVA:

Articolo 1

Obiettivi

Scopo della presente direttiva è ravvicinare le legislazioni degli Stati membri in materia di parametri di emissione e procedure di omologazione per i motori destinati all'installazione su macchine mobili non stradali. Essa contribuirà al buon funzionamento del mercato unico, proteggendo nel contempo la salute umana e l'ambiente.

Articolo 2

Definizioni

Ai fini della presente direttiva, si intende per:

—

macchina mobile non stradale, qualsiasi macchina mobile, apparecchiatura mobile industriale o veicolo, con o senza carrozzeria, non destinato al trasporto di passeggeri o merci su strada su cui sia montato un motore a combustione interna, quale specificato nell'allegato I, sezione 1;

—

omologazione, il procedimento mediante il quale uno Stato membro certifica che un tipo di motore a combustione interna, ovvero una famiglia di motori soddisfa i requisiti tecnici della presente direttiva in materia di emissioni di inquinanti gassosi e particolato;

—

tipo di motore, una categoria di motori che non differiscono tra loro per quanto riguarda le caratteristiche essenziali definite nell'allegato II, appendice 1;

—

famiglia di motori, un gruppo di motori stabilito dal costruttore che, per progetto, si presume abbiano emissioni dallo scarico analoghe e che soddisfino i requisiti della presente direttiva;

—

motore capostipite, un motore selezionato all'interno di una famiglia di motori, tale da soddisfare i requisiti di cui ai punti 6 e 7 dell'allegato I;

—

potenza del motore, la potenza netta specificata all'allegato I, punto 2.4;

—

data di produzione del motore, la data in cui il motore supera il controllo finale dopo essere uscito dalla linea di produzione. A questo punto il motore è pronto per essere consegnato o immagazzinato;

▼M2

—

immissione sul mercato, l'azione di rendere un motore disponibile per la prima volta sul mercato, a titolo oneroso o gratuito, allo scopo di distribuirlo e/o usarlo nella Comunità;

▼B

—

costruttore, la persona o l'ente responsabile, verso l'autorità che rilascia l'omologazione, di tutti gli aspetti del procedimento di omologazione e della conformità della produzione; non è indispensabile che detta persona o ente partecipino direttamente a tutte le fasi di costruzione del motore;

—

autorità che rilascia l'omologazione, l'autorità o le autorità competenti di uno Stato membro responsabile di tutti gli aspetti dell'omologazione di un motore o di una famiglia di motori, del rilascio e della revoca delle schede di omologazione, nonché di assicurare il collegamento con le autorità omologanti degli altri Stati membri e di verificare le disposizioni prese dai costruttori per controllare la conformità della produzione;

—

servizio tecnico, gli organismi o gli enti designati come laboratorio di prova per l'esecuzione di prove o ispezioni a nome dell'autorità che rilascia l'omologazione di uno Stato membro; questa funzione può essere svolta anche dalla stessa autorità che rilascia l'omologazione;

—

scheda informativa, il documento che figura nell'allegato II;

—

documentazione informativa, la documentazione completa o la raccolta di dati, disegni, fotografie, ecc., forniti dal richiedente al servizio tecnico o all'autorità che rilascia l'omologazione come prescritto dalla scheda informativa;

—

fascicolo di omologazione, la documentazione informativa e tutti i verbali di prova e gli altri documenti che il servizio tecnico o l'autorità incaricata dell'omologazione hanno aggiunto alla documentazione informativa nello svolgimento delle proprie funzioni;

—

indice del fascicolo di omologazione, il documento in cui è elencato il contenuto del fascicolo di omologazione, opportunamente numerato o altrimenti contrassegnato in modo che ogni pagina sia chiaramente identificabile;

▼M2

—

motore di sostituzione, un motore di nuova costruzione destinato a sostituire il motore di una macchina, che viene fornito unicamente a tale scopo;

—

motore portatile, un motore che soddisfa almeno una delle seguenti condizioni:

—

a) deve essere installato su un'apparecchiatura condotta da un operatore per tutta la durata della o delle funzioni cui è adibita;

b) deve essere installato su un'apparecchiatura che, per svolgere la o le funzioni cui è adibita, deve operare in diverse posizioni, ad esempio capovolta o di lato;

c) deve essere installato su un'apparecchiatura nella quale la somma del peso a secco (motore + apparecchiatura) non supera i 20 kg e alla quale si applica almeno una delle seguenti caratteristiche:

i) l'operatore deve sostenere o trasportare l'apparecchiatura per tutta la durata della o delle funzioni previste;

ii) l'operatore deve sostenere o dirigere l'apparecchiatura per tutta la durata della o delle funzioni previste;

iii) il motore deve essere utilizzato in un generatore o in una pompa;

—

motore non portatile, un motore che non rientra nella definizione di motore portatile;

—

motore portatile ad uso professionale operante in diverse posizioni, un motore portatile che soddisfa le condizioni di cui alle lettere a) e b) della definizione di motore portatile, e per il quale il costruttore di motori ha comprovato all'autorità competente che al motore è applicabile un periodo di durabilità delle emissioni di categoria 3 (conformemente al punto 2.1 dell'appendice 4 dell'allegato IV);

—

periodo di durabilità delle emissioni, il numero di ore indicato all'allegato IV, appendice 4 per determinare i fattori di deterioramento;

—

famiglia di motori ad accensione comandata, in piccole serie, una famiglia di motori ad accensione comandata con una produzione totale annua inferiore a 5 000 unità;

—

costruttore di motori ad accensione comandata in piccole serie, un costruttore la cui produzione totale annua di motori è inferiore a 25 000 unità;

▼C2

—

nave della navigazione interna, una nave destinata ad essere utilizzata nelle vie navigabili interne, di lunghezza uguale o superiore a 20 metri e di volume uguale o superiore a 100 m3 calcolato secondo la formula definita all'allegato I, sezione 2, punto 2.8 bis, oppure un rimorchiatore o spintore costruito per rimorchiare, spingere o per la propulsione in formazione in coppia di navi di lunghezza uguale o superiore a 20 m.

— Tale definizione non comprende:

—

— le navi destinate al trasporto di non più di 12 passeggeri oltre all'equipaggio,

— le imbarcazioni da diporto di lunghezza inferiore a 24 metri [secondo la definizione di cui all'articolo 1, paragrafo 2, della direttiva 94/25/CE del Parlamento europeo e del Consiglio, del 16 giugno 1994, sul ravvicinamento delle disposizioni legislative, regolamentari ed amministrative degli Stati membri riguardanti le imbarcazioni da diporto (

8

)],

— le navi di servizio delle autorità di controllo,

— le navi dei servizi antincendio,

— le navi da pesca iscritte nel registro navale della Comunità,

— le navi della navigazione marittima, compresi i rimorchiatori e gli spintori per la navigazione marittima che navigano o stazionano nelle acque fluviomarittime o si trovano temporaneamente nelle acque interne, purché provvisti di titolo di navigazione o di sicurezza valido ai sensi della definizione di cui all'allegato I, sezione 2, punto 2.8 ter;

—

costruttore di macchine (OEM), il costruttore di un tipo di macchine mobili non stradali;

—

regime di flessibilità, procedura che consente ai costruttori di motori di immettere sul mercato, nel periodo compreso tra due fasi successive di applicazione dei valori limite sulle emissioni, un numero limitato di motori destinati ad essere montati su macchine mobili non stradali, che soddisfano solamente i valori limite di emissione della fase precedente.

▼B

Articolo 3

Domanda di omologazione

1. La domanda di omologazione di un motore o di una famiglia di motori è presentata dal costruttore all'autorità che rilascia l'omologazione di uno Stato membro. Essa è accompagnata dalla documentazione informativa contenente i dati specificati nel documento di cui all'allegato II della presente direttiva. I motori conformi alle caratteristiche del tipo di motore descritte nell'allegato II, appendice 1 sono sottoposti all'esame del servizio tecnico, responsabile delle prove di omologazione.

2. Nel caso di una domanda di omologazione di una famiglia di motori, se l'autorità che rilascia l'omologazione ritiene che la domanda relativa al motore capostipite presentato non rappresenti perfettamente la famiglia di motori descritta nell'allegato II, appendice 2, viene presentato un motore capostipite alternativo e, se necessario, supplementare determinato dall'autorità che rilascia l'omologazione ai fini dell'omologazione di cui al paragrafo 1.

3. Qualsiasi domanda relativa ad un tipo di motore o una famiglia di motori può essere presentata unicamente presso un solo Stato membro. Per ogni tipo o famiglia da omologare deve essere presentata una domanda distinta.

Articolo 4

Procedura di omologazione

1. Lo Stato membro che riceve la domanda concede l'omologazione a tutti i tipi o famiglie di motori conformi alle informazioni contenute nella documentazione informativa e che soddisfano le prescrizioni della presente direttiva.

2. Lo Stato membro completa tutte le parti corrispondenti della scheda di omologazione, il cui modello figura nell'

►M2

allegato VII ◄ della presente direttiva per ciascun tipo o famiglia di motori da esso omologati e redige o verifica il contenuto dell'indice del fascicolo di omologazione. Le schede di omologazione sono numerate secondo il metodo descritto nell'

►M2

allegato VIII ◄ . La scheda di omologazione compilata ed i relativi allegati sono trasmessi al richiedente.

►M5

La Commissione modifica l’allegato VIII. Tali misure intese a modificare elementi non essenziali della presente direttiva sono adottate secondo la procedura di regolamentazione con controllo di cui all’articolo 15, paragrafo 2. ◄

3. Quando il motore da omologare svolge la propria funzione o presenta una particolare caratteristica soltanto in connessione con altri elementi della macchina mobile non stradale, e per questa ragione la conformità a una o più prescrizioni può essere verificata soltanto quando il motore da omologare funziona in connessione con altri elementi della macchina, simulati o reali, l'omologazione dello o dei motori deve essere limitata di conseguenza. La scheda di omologazione di un tipo o di una famiglia di motori indica in tal caso le eventuali restrizioni di utilizzazione e le eventuali condizioni di montaggio.

4. L'autorità di ciascuno Stato membro che rilascia l'omologazione:

a) invia ogni mese alle autorità che rilasciano l'omologazione degli altri Stati membri l'elenco (contenente le menzioni indicate nell'

►M2

allegato IX ◄ ) delle omologazioni dei tipi o famiglie di motori rilasciate, negate o revocate nel corso dello stesso mese;

b) su richiesta dell'autorità di un altro Stato membro che rilascia l'omologazione, invia immediatamente:

— copia della scheda di omologazione del tipo o famiglia di motore e/o il fascicolo di omologazione relativo a ciascun tipo o famiglia di motore per il quale ha rilasciato, negato o revocato l'omologazione, e/o

— l'elenco dei motori prodotti in base alle omologazioni concesse a norma dell'articolo 6, paragrafo 3, contenente le informazioni di cui all'

►M2

allegato X ◄ , e/o

— copia della dichiarazione di cui all'articolo 6, paragrafo 4.

5. Ogni anno, oppure su richiesta, le autorità di ogni Stato membro che rilasciano l'omologazione inviano alla Commissione una copia della scheda tecnica di cui all'

►M2

allegato XI ◄ relativa ai motori omologati dopo la data dell'ultima notifica.

▼M7

6. I motori ad accensione spontanea non destinati alla propulsione di automotrici ferroviarie e di navi della navigazione interna possono essere immessi sul mercato in regime di flessibilità secondo la procedura di cui all’allegato XIII, oltre a quanto disposto nei paragrafi da 1 a 5.

▼B

Articolo 5

Modifiche delle omologazioni

1. Lo Stato membro che ha rilasciato l'omologazione deve adottare i provvedimenti necessari per essere informato di qualsiasi modifica delle informazioni che figurano nel fascicolo di omologazione.

2. La domanda di modifica o di estensione di un'omologazione è presentata esclusivamente all'autorità dello Stato membro che ha rilasciato l'omologazione originaria.

3. Ove siano mutate le indicazioni che figurano nel fascicolo di omologazione, l'autorità che rilascia l'omologazione del suddetto Stato membro:

— rilascia, se necessario, le pagine modificate del fascicolo di omologazione, contrassegnando ciascuna pagina modificata in modo che risulti chiaramente la natura della modifica e la data della nuova pubblicazione; in occasione di ogni modifica, essa modifica anche l'indice del fascicolo di omologazione (allegato alla scheda di omologazione) in modo da indicare le date delle ultime pagine modificate;

— rilascia una scheda di omologazione modificata (contrassegnata da un numero di estensione) ove siano mutati alcuni dati in essa contenuti (esclusi gli allegati) oppure se, dopo la data indicata nell'omologazione, siano mutati i requisiti della presente direttiva. Sulla scheda di omologazione aggiornata sono chiaramente indicati il motivo della modifica e la data della nuova pubblicazione.

Se l'autorità che rilascia l'omologazione del suddetto Stato membro ritiene che una modifica apportata a un fascicolo di omologazione giustifichi nuove prove o nuove verifiche, essa ne informa il costruttore e rilascia i documenti sopraindicati solo previo esito positivo delle nuove prove o verifiche.

Articolo 6

Conformità

1. Il costruttore deve apporre su ciascuna unità fabbricata in conformità al tipo omologato, le marcature di cui all'allegato I, punto 3, ivi compreso il numero di omologazione.

2. Se la scheda di omologazione contiene, a norma dell'articolo 4, paragrafo 3, restrizioni d'uso, il costruttore deve fornire, per ciascuna unità prodotta, informazioni dettagliate su tali restrizioni e indicare le condizioni di montaggio. Qualora una serie di tipi di motori sia consegnata ad un unico costruttore di macchine, è sufficiente fornire a quest'ultimo, al massimo entro la data di consegna del primo motore, un'unica scheda informativa contenente anche i relativi numeri di identificazione dei motori.

3. Su richiesta dell'autorità che ha rilasciato l'omologazione, il costruttore detentore di una scheda di omologazione deve inviare entro 45 giorni a decorrere dalla fine di ogni anno civile e senza indugio dopo ogni data di attuazione in caso di modifica dei requisiti della presente direttiva, nonché immediatamente dopo ogni altra data eventualmente stabilita da detta autorità, un elenco contenente la serie di numeri di identificazione per ogni tipo di motore prodotto in base ai requisiti della presente direttiva a partire dalla presentazione dell'ultima relazione o dal momento in cui i requisiti della presente direttiva entrano in vigore. Se il sistema di codifica del motore non lo prevede, l'elenco in questione deve indicare la correlazione tra i numeri di identificazione e i relativi tipi o famiglie di motori e i numeri di omologazione. L'elenco deve inoltre contenere informazioni particolari qualora il costruttore cessi di produrre un tipo o una famiglia di motori omologati. Se non è richiesto l'invio a scadenza regolare di questo elenco all'autorità che rilascia l'omologazione, il costruttore deve conservarlo per un periodo minimo di 20 anni.

4. Entro 45 giorni dalla fine di ciascun anno civile, e comunque alla scadenza delle date di attuazione di cui all'articolo 9, il costruttore deve inviare all'autorità che ha rilasciato l'omologazione una dichiarazione che specifichi i tipi e le famiglie di motori, nonché i relativi codici di identificazione dei motori, che intende produrre a partire da quella data.

▼M3

5. Sui motori ad accensione spontanea immessi sul mercato in regime di flessibilità è apposta una marcatura secondo l'allegato XIII.

▼B

Articolo 7

Accettazione di omologazioni equivalenti

1. Deliberando su proposta della Commissione, il Parlamento europeo e il Consiglio possono riconoscere l'equivalenza tra le condizioni e le disposizioni relative all'omologazione dei motori previste dalla presente direttiva e le procedure stabilite da regolamentazioni internazionali o di paesi terzi, nell'ambito di accordi multilaterali o bilaterali tra la Comunità e i paesi terzi.

▼M2

2. Gli Stati membri considerano le omologazioni e, se del caso, i relativi marchi di omologazione elencati all'allegato XII conformi alla presente direttiva.

▼M3

Articolo 7 bis

Navi della navigazione interna

1. Le disposizioni che seguono si applicano ai motori destinati ad essere montati sulle navi della navigazione interna. I paragrafi 2 e 3 si applicano solo dopo che la Commissione centrale per la navigazione sul Reno (di seguito CCNR) avrà riconosciuto l'equivalenza fra i requisiti stabiliti dalla presente direttiva e quelli previsti nel quadro della convenzione di Mannheim per la navigazione sul Reno e la Commissione ne sarà stata informata.

2. Fino al 30 giugno 2007 gli Stati membri non possono rifiutare l'immissione sul mercato di motori conformi ai requisiti CCNR fase I, i cui valori limite di emissione sono fissati nell'allegato XIV.

3. A decorrere dal 1o luglio 2007 e fino all'entrata in vigore di una nuova serie di valori limite conseguenti ad eventuali ulteriori modifiche della presente direttiva, gli Stati membri non possono rifiutare l'immissione sul mercato di motori conformi ai requisiti CCNR fase II, i cui valori limite sono fissati nell'allegato XV.

▼M5

4. La Commissione adegua l’allegato VII per incorporare i dati specifici aggiuntivi eventualmente richiesti ai fini del certificato di omologazione per i motori destinati ad essere montati sulle navi della navigazione interna. Tali misure intese a modificare elementi non essenziali della presente direttiva sono adottate secondo la procedura di regolamentazione con controllo di cui all’articolo 15, paragrafo 2.

▼C2

5. Ai fini della presente direttiva, con riferimento alle navi della navigazione interna, i motori ausiliari con potenza superiore a 560 kW sono soggetti agli stessi requisiti applicabili ai motori di propulsione principale.

▼B

Articolo 8

▼M3

Immissione sul mercato

1. Gli Stati membri non possono negare l'immissione sul mercato dei motori conformi ai requisiti della presente direttiva, indipendentemente dal fatto di essere già montati su macchine o no.

▼B

2. Gli Stati membri permettono, se del caso, l'immatricolazione o l'immissione sul mercato soltanto dei motori nuovi conformi ai requisiti della presente direttiva, siano essi già montati su macchine o no.

▼M3

2 bis. Gli Stati membri non rilasciano il certificato comunitario di navigazione interna di cui alla direttiva 82/714/CEE del Consiglio, del 4 ottobre 1982, che fissa i requisiti tecnici per le navi della navigazione interna (

9

), alle navi i cui motori non soddisfano i requisiti della presente direttiva.

▼B

3. L'autorità dello Stato membro che ha rilasciato l'omologazione adotta i provvedimenti necessari per registrare e controllare, eventualmente in collaborazione con le autorità che rilasciano l'omologazione degli altri Stati membri, i numeri d'identificazione dei motori prodotti in base ai requisiti della presente direttiva.

4. Può essere effettuato un controllo supplementare dei suddetti numeri in combinazione con il controllo della conformità della produzione di cui all'articolo 11.

5. Per il controllo dei numeri d'identificazione, il costruttore o i suoi agenti stabiliti nella Comunità forniscono senza indugio, su richiesta dell'autorità competente, tutte le informazioni necessarie in merito ai suoi acquirenti, nonché i numeri d'identificazione dei motori prodotti a norma dell'articolo 6, paragrafo 3. Qualora i motori siano venduti ad un costruttore di macchine, le suddette informazioni supplementari non sono necessarie.

6. Se, a richiesta dell'autorità incaricata dell'omologazione, il costruttore non è in grado di verificare i requisiti di cui all'articolo 6, in particolare in collegamento con il paragrafo 5 del presente articolo, l'omologazione concessa al relativo tipo o famiglia di motori a norma della presente direttiva, può essere revocata. In tal caso, la procedura d'informazione segue le modalità descritte all'articolo 12, paragrafo 4.

Articolo 9

▼M2

Calendario — Motori ad accensione per compressione

▼B

1. RILASCIO DELLE OMOLOGAZIONI

A decorrere dal 30 giugno 1998, gli Stati membri non possono negare l'omologazione per un tipo di motore o una famiglia di motori, o non rilasciare il documento di cui all'

►M2

allegato VII ◄ né possono imporre, per l'omologazione, ulteriori requisiti in materia di emissioni che inquinano l'atmosfera, per le macchine mobili non stradali su cui sia montato un motore, se il motore soddisfa i requisiti stabiliti dalla presente direttiva in materia di emissioni di inquinanti gassosi e particolato.

2. FASE I DI OMOLOGAZIONE

Gli Stati membri negano il rilascio dell'omologazione per un tipo di motore o una famiglia di motori e il rilascio di un documento di cui all'

►M2

allegato VII ◄ e ogni altra omologazione, in merito alle emissioni, per le macchine mobili non stradali su cui sia montato un motore:

successivamente al 30 giugno 1998, per motori di potenza pari a:

|

— A:

|

130 kW ≤ P ≤ 560 kW;

|

|

— B:

|

75 kW ≤ P < 130 kW;

|

|

— C:

|

37 kW ≤ P < 75 kW,

|

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato prodotti dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al

►M2

punto 4.1.2.1 dell'allegato I ◄ .

3. FASE II DI OMOLOGAZIONE

▼M3

Gli Stati membri negano il rilascio dell'omologazione per un tipo di motore o per una famiglia di motori e il rilascio di un documento di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore non ancora immesso sul mercato:

▼B

|

— D:

|

successivamente al 31 dicembre 1999, per motori di potenza pari a:

18 kW ≤ P ≤ 37 kW;

|

|

— E:

|

successivamente al 31 dicembre 2000, per motori di potenza pari a:

130 kW ≤ P≤ 560 kW;

|

|

— F:

|

successivamente al 31 dicembre 2001, per motori di potenza pari a:

75 kW ≤ P < 130 kW;

|

|

— G:

|

successivamente al 31 dicembre 2002, per motori di potenza pari a:

37 kW ≤ P < 75 kW,

|

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato prodotti dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al

►M2

punto 4.1.2.3 dell'allegato I ◄ .

▼M3

3 bis. FASE III A DI OMOLOGAZIONE MOTORI (CATEGORIE DI MOTORI: H, I, J, K)

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore non ancora immesso sul mercato:

— H: successivamente al 30 giugno 2005, per motori — eccetto motori a velocità costante — di potenza pari a: 130 kW ≤ P ≤ 560 kW,

— I: successivamente al 31 dicembre 2005, per motori — eccetto motori a velocità costante — di potenza pari a: 75 kW ≤ P <130 kW,

— J: successivamente al 31 dicembre 2006, per motori — eccetto motori a velocità costante — di potenza pari a: 37 kW ≤ P <75 kW,

— K: successivamente al 31 dicembre 2005, per motori — eccetto motori a velocità costante — di potenza pari a: 19 kW ≤ P <37 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.4 dell'allegato I.

3 ter. FASE III A DI OMOLOGAZIONE MOTORI A VELOCITÀ COSTANTE (CATEGORIE DI MOTORI H, I, J, K)

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore non ancora immesso sul mercato:

— motori di categoria H a velocità costante: successivamente al 31 dicembre 2009, per motori di potenza pari a: 130 kW ≤ P <560 kW,

— motori di categoria I a velocità costante: successivamente al 31 dicembre 2009, per motori di potenza pari a: 75 kW ≤ P <130 kW,

— motori di categoria J a velocità costante: successivamente al 31 dicembre 2010, per motori di potenza pari a: 37 kW ≤ P <75 kW,

— motori di categoria K a velocità costante: successivamente al 31 dicembre 2009, per motori di potenza pari a: 19 kW ≤ P <37 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.4 dell'allegato I.

3 quater. FASE III B DI OMOLOGAZIONE MOTORI (CATEGORIE DI MOTORI: L, M, N, P)

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore non ancora immesso sul mercato:

— L: successivamente al 31 dicembre 2009, per motori — eccetto motori a velocità costante — di potenza pari a: 130 kW ≤ P ≤ 560 kW,

— M: successivamente al 31 dicembre 2010, per motori — eccetto motori a velocità costante — di potenza pari a: 75 kW ≤ P <130 kW,

— N: successivamente al 31 dicembre 2010, per motori — eccetto motori a velocità costante — di potenza pari a: 56 kW ≤P <75 kW,

— P: successivamente al 31 dicembre 2011, per motori — eccetto motori a velocità costante — di potenza

►C3

pari a: 37 kW ≤ P < 56 kW, ◄

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.5 dell'allegato I.

3 quinquies. FASE IV DI OMOLOGAZIONE MOTORI (CATEGORIE DI MOTORI: Q e R)

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore non ancora immesso sul mercato:

— Q: successivamente al 31 dicembre 2012, per motori — eccetto motori a velocità costante — di potenza pari a: 130 kW ≤ P ≤ 560 kW,

— R: successivamente al 30 settembre 2013, per motori — eccetto motori a velocità costante — di potenza pari a: 56 kW ≤ P <130 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.6 dell'allegato I.

3 sexies. FASE III A DI OMOLOGAZIONE DI MOTORI DI PROPULSIONE INSTALLATI IN NAVI DELLA NAVIGAZIONE INTERNA (CATEGORIA DI MOTORI: V)

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII:

— V1:1: successivamente al 31 dicembre 2005 per motori di potenza maggiore o uguale a 37 kW e di cilindrata inferiore a 0,9 litri per cilindro,

— V1:2: successivamente al 30 giugno 2005 per motori di cilindrata maggiore o uguale a 0,9 litri per cilindro e inferiore a 1,2 litri per cilindro,

— V1:3: successivamente al 30 giugno 2005 per motori di cilindrata maggiore o uguale a 1,2 litri per cilindro e inferiore a 2,5 litri per cilindro e una potenza pari a: 37 kW ≤ P <75 kW,

— V1:4: successivamente al 31 dicembre 2006 per motori di cilindrata maggiore o uguale a 2,5 litri per cilindro e inferiore a 5 litri per cilindro,

— V2: successivamente al 31 dicembre 2007 per motori di cilindrata maggiore o uguale a 5 litri per cilindro,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.4 dell'allegato I.

3 septies. FASE III A DI OMOLOGAZIONE DI MOTORI DI PROPULSIONE INSTALLATI IN AUTOMOTRICI FERROVIARIE

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII:

— RC A: successivamente al 30 giugno 2005 per motori di potenza superiore a 130 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.4 dell'allegato I.

3 octies. FASE III B DI OMOLOGAZIONE DI MOTORI DI PROPULSIONE INSTALLATI IN AUTOMOTRICI FERROVIARIE

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII:

— RC B: successivamente al 31 dicembre 2010 per motori di potenza superiore a 130 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.5 dell'allegato I.

3 nonies. FASE III A DI OMOLOGAZIONE DI MOTORI DI PROPULSIONE INSTALLATI IN LOCOMOTIVE

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII:

— RL A: successivamente al 31 dicembre 2005, per motori di potenza pari a: 130 kW ≤ P ≤ 560 kW,

— RH A: successivamente al 31 dicembre 2007, per motori di potenza pari a: 560 kW < P,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.4 dell'allegato I. Le disposizioni del presente paragrafo non si applicano ai tipi e famiglie di motori menzionati, qualora per un motore appartenente a questa categoria un contratto d'acquisto sia stato stipulato anteriormente al 20 maggio 2004 e a condizione che il motore sia immesso sul mercato entro i due anni successivi alla data applicabile per la corrispondente categoria di locomotive.

3 decies. FASE III B DI OMOLOGAZIONE DI MOTORI DI PROPULSIONE INSTALLATI IN LOCOMOTIVE

Gli Stati membri negano il rilascio dell'omologazione per i seguenti tipi o famiglie di motori e il rilascio di un documento di cui all'allegato VII:

— R B: successivamente al 31 dicembre 2010 per motori di potenza superiore a 130 kW,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi e particolato inquinante prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.1.2.5 dell'allegato I. Le disposizioni del presente paragrafo non si applicano ai tipi e famiglie di motori menzionati, qualora per un motore appartenente a questa categoria un contratto d'acquisto sia stato stipulato anteriormente al 20 maggio 2004 e a condizione che il motore sia immesso sul mercato entro i due anni successivi alla data applicabile per la corrispondente categoria di locomotive.

▼B

4.

►M3

►C2

IMMISSIONE SUL MERCATO: DATA DI PRODUZIONE DEL MOTORE ◄

◄

A decorrere dalle date sotto indicate, con l'eccezione delle macchine e dei motori destinati all'esportazione in paesi terzi, gli Stati membri permettono l'immatricolazione, se del caso, e l'

►M2

immissione sul mercato di motori ◄ , già montati su macchine o no, soltanto se essi soddisfano i requisiti della presente direttiva e soltanto se ciascun motore è omologato in base ad una delle categorie definite ai paragrafi 2 e 3.

Fase I

— categoria A successivamente al 31 dicembre 1998

— categoria B successivamente al 31 dicembre 1998

— categoria C successivamente al 31 marzo 1999

Fase II

— categoria D successivamente al 31 dicembre 2000

— categoria E successivamente al 31 dicembre 2001

— categoria F successivamente al 31 dicembre 2002

— categoria G successivamente al 31 dicembre 2003

Per ciascuna categoria, gli Stati membri possono tuttavia posporre di due anni l'applicazione del requisito menzionato per i motori prodotti ad una data precedente alla corrispondente data indicata nel presente comma.

L'autorizzazione rilasciata ai motori della fase I decade a decorrere dall'attuazione obbligatoria della fase II.

▼M3

4 bis. Fatti salvi l'articolo 7 bis e l'articolo 9, paragrafi 3 octies e 3 nonies, a decorrere dalle date sotto indicate e ad eccezione delle macchine e dei motori destinati all'esportazione in paesi terzi, gli Stati membri permettono l'immissione sul mercato di motori nuovi che siano o no già montati su macchine, soltanto se essi soddisfano i requisiti della presente direttiva e soltanto se ciascun motore è omologato in base ad una delle categorie definite ai paragrafi 2 e 3;

Fase III A, esclusi i motori funzionanti a velocità costante:

— categoria H: successivamente al 31 dicembre 2005,

— categoria I: successivamente al 31 dicembre 2006,

— categoria J: successivamente al 31 dicembre 2007,

— categoria K: successivamente al 31 dicembre 2006.

Fase III A — Motori di propulsione di navi della navigazione interna:

— categoria V1:1: successivamente al 31 dicembre 2006,

— categoria V1:2: successivamente al 31 dicembre 2006,

— categoria V1:3: successivamente al 31 dicembre 2006,

— categoria V1:4: successivamente al 31 dicembre 2008,

— categorie V2: successivamente al 31 dicembre 2008.

Fase III A — Motori a velocità costante:

— categoria H: successivamente al 31 dicembre 2010,

— categoria I: successivamente al 31 dicembre 2010,

— categoria J: successivamente al 31 dicembre 2011,

— categoria K: successivamente al 31 dicembre 2010.

Fase III A — Motori per automotrici ferroviarie:

— categoria RC A: successivamente al 31 dicembre 2005.

Fase III A — Motori per locomotive:

— categoria RL A: successivamente al 31 dicembre 2006,

— categoria RH A: successivamente al 31 dicembre 2008.

Fase III B, esclusi i motori a velocità costante:

— categoria L: successivamente al 31 dicembre 2010,

— categoria M: successivamente al 31 dicembre 2011,

— categoria N: successivamente al 31 dicembre 2011,

— categoria P: successivamente al 31 dicembre 2012.

Fase III B — Motori per automotrici ferroviarie:

— categoria RC B: successivamente al 31 dicembre 2011.

Fase III B — Motori per locomotive:

— categoria R B: successivamente al 31 dicembre 2011.

Fase IV, esclusi i motori a velocità costante:

— categoria Q: successivamente al 31 dicembre 2013,

— categoria R: successivamente al 30 settembre 2014.

Per ciascuna categoria, i requisiti suddetti sono prorogati di due anni per i motori fabbricati in data anteriore a quelle rispettivamente sopra indicate.

L'autorizzazione rilasciata per una fase di valori limite di emissione decade a decorrere dall'attuazione obbligatoria della fase successiva di valori limite.

4 ter. CONTRASSEGNO IN CASO DI RISPETTO ANTICIPATO DEI REQUISITI DELLE FASI III A, III B E IV

Per i tipi e famiglie di motori che risultano in regola con i valori limite definiti nella tabella di cui ai punti 4.1.2.4, 4.1.2.5 e 4.1.2.6, dell'allegato I, prima delle date indicate al paragrafo 4 del presente articolo, gli Stati membri consentono l'uso di speciali marchi e contrassegni per indicare che i motori in questione sono in regola con i valori limite prima delle date ufficiali previste.

▼M2

Articolo 9 bis

Calendario — Motori ad accensione comandata

1. SUDDIVISIONE IN CLASSI

Ai fini della presente direttiva i motori ad accensione comandata vengono suddivisi nelle seguenti classi:

|

Classe principale S

|

:

|

piccoli motori con potenza netta ≤ 19 kW.

|

La classe principale S si suddivide a sua volta in due categorie:

|

H

|

:

|

motori per macchine portatili

|

|

N

|

:

|

motori per macchine non portatili

|

|

Classe/categoria

|

Cilindrata (cm3)

|

|

Motori portatili

Classe SH:1

|

< 20

|

|

Classe SH:2

|

≥ 20

< 50

|

|

Classe SH:3

|

≥ 50

|

|

Motori non portatili

Classe SN:1

|

< 66

|

|

Classe SN:2

|

≥ 66

< 100

|

|

Classe SN:3

|

≥ 100

< 225

|

|

Classe SN:4

|

≥ 225

|

2. RILASCIO DELLE OMOLOGAZIONI

A decorrere dall'11 agosto 2004, gli Stati membri non possono negare l'omologazione per un tipo di motore o una famiglia di motori ad accensione comandata, o il rilascio del documento di cui all'allegato VII né possono imporre, per l'omologazione, ulteriori requisiti in materia di emissioni che inquinano l'atmosfera, per le macchine mobili non stradali su cui sia montato un motore, se il motore soddisfa i requisiti stabiliti dalla presente direttiva in materia di emissioni di inquinanti gassosi.

3. FASE I DI OMOLOGAZIONE

Gli Stati membri negano il rilascio dell'omologazione per un tipo di motore o una famiglia di motori e il rilascio dei documenti di cui all'allegato VII e ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore dopo l'11 agosto 2004, se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.2.2.1 dell'allegato I.

4. FASE II DI OMOLOGAZIONE

Gli Stati membri negano il rilascio dell'omologazione per un tipo di motore o una famiglia di motori e il rilascio dei documenti di cui all'allegato VII e di ogni altra omologazione per le macchine mobili non stradali su cui sia montato un motore:

successivamente al 1o agosto 2004 per le classi di motori SN:1 ed SN:2;

successivamente al 1o agosto 2006 per la classe di motori SN:4;

successivamente al 1o agosto 2007 per le classi di motori SH:1, SH:2 ed SN:3;

successivamente al 1o agosto 2008 per la classe di motori SH:3,

se il motore non soddisfa i requisiti stabiliti dalla presente direttiva e se le emissioni di inquinanti gassosi prodotte dal motore in questione non sono conformi ai valori limite definiti nella tabella di cui al punto 4.2.2.2 dell'allegato I.

5. IMMISSIONE SUL MERCATO: DATE DI PRODUZIONE DEL MOTORE

Dopo sei mesi a decorrere dalle date applicabili alle rispettive categorie di motori di cui ai paragrafi 3 e 4, ad eccezione delle macchine e dei motori destinati all'esportazione in paesi terzi, gli Stati membri consentono l'immissione sul mercato di motori, già montati o meno su macchine, soltanto se essi soddisfano i requisiti della presente direttiva.

6. ETICHETTATURA DI CONFORMITÀ ANTICIPATA RISPETTO ALLA FASE II

Per i tipi di motori o le famiglie di motori che soddisfano i valori limite indicati nella tabella di cui al punto 4.2.2.2 dell'allegato I prima delle date stabilite al paragrafo 4 del presente articolo, gli Stati membri autorizzano un'etichettatura e una marcatura speciali per indicare che l'attrezzatura in questione soddisfa i valori limite prima delle date stabilite.

7. ESENZIONI

Le seguenti macchine sono esentate dal rispetto delle date di attuazione per i valori limite di emissione della fase II per un periodo di tre anni dall'entrata in vigore di tali valori limite di emissione. Per questi tre anni continuano ad essere applicabili i valori limite di emissione della fase I:

|

motosega portatile

|

:

|

un apparecchio portatile destinato al taglio del legno con sega a catena, da tenersi con due mani ed avente una cilindrata superiore ai 45 cm3, in conformità della norma EN ISO 11681-1,

|

|

apparecchio con impugnatura superiore (ossia trapani portatili e motoseghe a catena per gli alberi)

|

:

|

un apparecchio portatile con un manico sull'estremità superiore, destinato a praticare fori o a tagliare legno con una sega a catena (in conformità della norma ISO 11681-2),

|

|

decespugliatore portatile con motore a combustione interna

|

:

|

un apparecchio portatile dotato di una lama rotante in metallo o plastica destinato a tagliare erbe infestanti, cespugli, arbusti e vegetazione simile. Deve essere progettato in conformità della norma EN ISO 11806 in modo da operare in varie posizioni, come orizzontalmente o dall'alto verso il basso, e deve avere una cilindrata superiore a 40 cm3,

|

|

tagliasiepi portatile

|

:

|

un apparecchio portatile destinato al taglio di siepi e cespugli mediante una o più lame dotate di moto alternativo, in conformità della norma EN 774,

|

|

tagliatrice portatile con motore a combustione interna

|

:

|

un apparecchio portatile destinato a tagliare materiali duri come pietre, asfalto, cemento o acciaio, mediante una lama rotante in metallo con una cilindrata superiore a 50 cm3, in conformità della norma EN 1454, e

|

|

motori non portatili della classe SN:3, ad asse orizzontale

|

:

|

unicamente quei motori della classe SN:3 non portatili con un asse orizzontale che producono un'energia pari o inferiore a 2,5 kW e sono utilizzati essenzialmente per determinati fini industriali, comprendenti motozappe, tagliatrici a cilindri, aeratori per prati e generatori.

|

▼M6

In deroga al primo comma, all'interno della categoria degli apparecchi con impugnatura superiore è concessa una proroga del periodo di deroga fino al 31 luglio 2013 per le tagliasiepe e le motoseghe a catena per gli alberi con un manico sull'estremità superiore, di tipo portatile, ad uso professionale e operanti in diverse posizioni, sulle quali sono installati motori delle classi SH:2 e SH:3.

▼M2

8. TERMINE FACOLTATIVO DI ATTUAZIONE

Per ciascuna categoria, gli Stati membri possono tuttavia posticipare di due anni le date di cui ai paragrafi 3, 4 e 5 per i motori prodotti ad una data precedente alle suddette date.

▼B

Articolo 10

Esenzioni e procedure alternative

▼M3

1. I requisiti di cui all'articolo 8, paragrafi 1 e 2, all'articolo 9, paragrafo 4 e all'articolo 9 bis, paragrafo 5, non si applicano:

— ai motori ad uso delle forze armate,

— ai motori esentati in base ai paragrafi 1 bis e 2,

— ai motori destinati all'impiego in macchine utilizzate principalmente per il varo e il recupero di scialuppe di salvataggio,

— ai motori destinati all'impiego in macchine utilizzate principalmente per il varo e il recupero di imbarcazioni da spiaggia.

1 bis. Fatti salvi gli articoli 7 bis e 9, paragrafi 3 octies e 3 nonies, e ad eccezione dei motori di propulsione di automotrici ferroviarie, locomotive e navi della navigazione interna, i motori di sostituzione devono rispettare i valori limite cui erano soggetti i motori da sostituire al momento della loro prima immissione sul mercato.

▼M7 —————

▼M7

1 ter. In deroga all’articolo 9, paragrafi 3 octies, 3 decies e 4 bis, gli Stati membri possono autorizzare l’immissione sul mercato dei seguenti motori per le automotrici ferroviarie e le locomotive:

a) motori di sostituzione conformi ai limiti della fase III A, qualora siano destinati a sostituire motori per automotrici ferroviarie e locomotive che:

i) non sono conformi alle prescrizioni della fase III A; o

ii) sono conformi alle prescrizioni della fase III A, ma non alle prescrizioni della fase III B;

b) motori di sostituzione che non sono conformi ai limiti della fase III A, qualora siano destinati a sostituire motori per automotrici ferroviarie senza controllo di guida e incapaci di movimento autonomo, purché tali motori di sostituzione siano conformi a prescrizioni non inferiori alle prescrizioni rispettate dai motori installati sulle automotrici ferroviarie esistenti dello stesso tipo.

Le autorizzazioni ai sensi del presente paragrafo possono essere concesse solo nei casi in cui l’autorità dello Stato membro che rilascia l’omologazione accetti che l’uso di un motore di sostituzione che risponde ai requisiti della fase più recente di emissioni applicabile nell’automotrice ferroviaria o nella locomotiva in questione comporterà significative difficoltà tecniche.

1 quater. Una marcatura con la menzione «MOTORE DI SOSTITUZIONE» e recante l’unico riferimento alla deroga associata è apposta sui motori contemplati dal paragrafo 1 bis o 1 ter.

1 quinquies. La Commissione valuta l’impatto ambientale del paragrafo 1 ter e le eventuali difficoltà tecniche legate al rispetto di detto paragrafo. Alla luce di tale valutazione, la Commissione, entro il 31 dicembre 2016, presenta al Parlamento europeo e al Consiglio una relazione di riesame del paragrafo 1 ter corredata, se del caso, di una proposta legislativa comprendente una data finale per l’applicazione di tale paragrafo.

▼B

2. Su richiesta del costruttore, ciascuno Stato membro può esentare i motori di fine serie ancora in magazzino o le giacenze di macchine mobili non stradali relativamente ai loro motori, dall'applicazione delle scadenze per l'immissione sul mercato di cui all'articolo 9, paragrafo 4 purché siano soddisfatte le seguenti condizioni:

— prima dell'entrata in vigore dei termini stabiliti, il costruttore deve presentare domanda alle autorità che rilasciano l'omologazione dello Stato membro che ha omologato il o i rispettivi tipi o famiglie di motori;

— la domanda del costruttore deve contenere l'elenco dei motori nuovi non immessi sul mercato entro i termini stabiliti, a norma dell'articolo 6, paragrafo 3; nel caso di motori disciplinati per la prima volta dalla presente direttiva, il costruttore deve presentare domanda alle autorità che rilascia l'omologazione dello Stato membro in cui sono immagazzinati i motori in questione;

— la domanda deve specificare i motivi tecnici o economici che la giustificano;

— i motori devono essere conformi ad un tipo o a una famiglia per i quali l'omologazione non risulta più valida, o che non hanno richiesto in passato l'omologazione ma che sono stati prodotti entro i termini stabiliti;

— i motori devono essere stati materialmente immagazzinati nel territorio nella Comunità prima della scadenza dei termini;

— per l'applicazione dell'esenzione, il numero massimo di motori nuovi di uno o più tipi immessi sul mercato in ciascuno Stato membro non deve superare il 10 % dei motori nuovi di tutti i tipi interessati, immessi sul mercato nell'anno precedente all'interno dello Stato membro in questione;

— se lo Stato membro accetta la domanda, entro il termine di un mese deve comunicare alle autorità che rilasciano l'omologazione degli altri Stati membri le informazioni e i motivi che giustificano l'esenzione concessa ai costruttori;

— lo Stato membro che concede l'esenzione a norma del presente articolo deve verificare che il costruttore si conformi a tutti gli obblighi del caso;

— per ciascun motore in questione l'autorità responsabile dell'omologazione rilascia un certificato di conformità ove figura una voce speciale; ove occorra, si può utilizzare un documento codificato contenente tutti i numeri di identificazione dei motori in questione;

— gli Stati membri comunicano ogni anno alla Commissione l'elenco delle esenzioni concesse, indicandone i motivi.

Questa possibilità è limitata a un periodo di 12 mesi a decorrere dalla data in cui i motori sono stati sottoposti per la prima volta alle scadenze per l'immissione sul mercato.

▼M2

3. Le date di cui all'articolo 9 bis, paragrafi 4 e 5, sono posticipate di tre anni per i costruttori di motori in piccole serie.

4. Le disposizioni di cui all'articolo 9 bis, paragrafi 4 e 5, sono sostituite dalle disposizioni corrispondenti della fase I per le famiglie di motori in piccole serie sino a un massimo di 25 000 unità, a condizione che le varie famiglie di motori in questione abbiano tutte una cilindrata diversa.

▼M3

5. I motori possono essere immessi sul mercato in «regime flessibile» a norma delle disposizioni dell'allegato XIII.

6. Il paragrafo 2 non si applica ai motori di propulsione destinati ad essere montati sulle navi della navigazione interna.

▼M7

7. Gli Stati membri permettono l’immissione sul mercato dei motori definiti alla sezione 1, lettera A, punti i), ii) e v), dell’allegato I, in regime di flessibilità, conformemente alle disposizioni dell’allegato XIII.

▼B

Articolo 11

Provvedimenti relativi alla conformità della produzione

1. Lo Stato membro che rilascia l'omologazione adotta i provvedimenti necessari per accertare, in merito alle specifiche di cui al punto 5 dell'allegato I, eventualmente in collaborazione con le autorità che rilasciano l'omologazione degli altri Stati membri, se siano stati presi i provvedimenti necessari per garantire il controllo efficace della conformità della produzione.

2. Lo Stato membro che ha rilasciato l'omologazione adotta i provvedimenti necessari per accertare, in merito alle specifiche di cui al punto 5 dell'allegato I, eventualmente in collaborazione con le autorità responsabili dell'omologazione degli altri Stati membri, che i provvedimenti di cui al paragrafo 1 continuino ad essere adeguati e che i motori prodotti che recano un numero di omologazione a norma della presente direttiva continuino ad essere conformi alla descrizione contenuta nella scheda di omologazione del tipo o della famiglia di motori omologati e ai relativi allegati.

Articolo 12

Non conformità al tipo o alla famiglia omologati

1. Si ha non conformità al tipo o alla famiglia omologata quando si constatano divergenze rispetto alle informazioni contenute nella scheda di omologazione o nel fascicolo di omologazione che non sono state autorizzate, a norma dell'articolo 5, paragrafo 3, dallo Stato membro che ha rilasciato l'omologazione.

2. Se lo Stato membro che ha rilasciato l'omologazione constata che i motori accompagnati da un certificato di conformità o che recano un marchio di omologazione non sono conformi al tipo o alla famiglia da esso omologati, adotta i provvedimenti necessari affinché i motori prodotti siano nuovamente conformi al tipo o alla famiglia omologati. Le autorità che rilasciano l'omologazione di detto Stato membro notificano alle autorità responsabili dell'omologazione degli altri Stati membri i provvedimenti presi, che possono giungere fino alla revoca dell'omologazione.

3. Se uno Stato membro dimostra che i motori che recano un numero di omologazione non sono conformi al tipo o alla famiglia omologati, può chiedere allo Stato membro che ha concesso l'omologazione di verificare se i motori in produzione sono conformi al tipo o alla famiglia omologati. Tale verifica deve essere effettuata entro sei mesi dalla data della richiesta.

4. Le autorità che rilasciano l'omologazione degli Stati membri si informano reciprocamente, entro il termine di un mese, della revoca di un'omologazione e dei motivi che la giustificano.

5. Se lo Stato membro che ha rilasciato l'omologazione contesta la mancata conformità di cui è stato informato, gli Stati membri interessati si impegnano a risolvere la controversia. La Commissione è tenuta informata e procede, ove necessario, alle opportune consultazioni al fine di pervenire ad una soluzione.

Articolo 13

Requisiti per la protezione dei lavoratori

La presente direttiva lascia impregiudicata la facoltà degli Stati membri di stabilire, nel rispetto del trattato, i requisiti ritenuti necessari per assicurare la protezione dei lavoratori che usano le macchine cui si applica la presente direttiva, purché ciò non pregiudichi l'immissione sul mercato dei motori in questione.

▼M5

Articolo 14

La Commissione adotta tutte le modifiche necessarie per adeguare gli allegati al progresso tecnico, ad eccezione dei requisiti di cui all’allegato I, punto 1, punti da 2.1 a 2.8, e all’allegato I, punto 4.

Tali misure intese a modificare elementi non essenziali della presente direttiva sono adottate secondo la procedura di regolamentazione con controllo di cui all’articolo 15, paragrafo 2.

Articolo 14 bis

La Commissione effettua uno studio circa le eventuali difficoltà tecniche ad ottemperare ai requisiti previsti dalla fase II per determinati utilizzi di motori, in particolare per le macchine in cui sono installati motori delle classi SH:2 e SH:3. Qualora lo studio della Commissione stabilisca che per motivi tecnici determinate macchine, in particolare i motori portatili, ad uso professionale, operanti in diverse posizioni, non possono rispettare i termini indicati, la Commissione, entro il 31 dicembre 2003, presenta una relazione accompagnata da opportune proposte di estensione del periodo di cui all’articolo 9 bis, paragrafo 7, e/o ulteriori deroghe, non superiori a cinque anni, eccetto in circostanze eccezionali per tali macchine. Tali misure, intese a modificare elementi non essenziali della presente direttiva completandola, sono adottate secondo la procedura di regolamentazione con controllo di cui all’articolo 15, paragrafo 2.

▼M2

Articolo 15

Comitato

1. La Commissione è assistita dal comitato per l'adeguamento al progresso tecnico delle direttive sull'eliminazione degli ostacoli tecnici al commercio nel settore dei veicoli a motore (in seguito denominato: il «comitato»).

▼M5

2. Nei casi in cui è fatto riferimento al presente paragrafo, si applicano l’articolo 5 bis, paragrafi da 1 a 4, e l’articolo 7 della decisione 1999/468/CE, tenendo conto delle disposizioni dell’articolo 8 della stessa.

▼M5 —————

▼B

Articolo 16

Autorità responsabili dell'omologazione e servizi tecnici

Gli Stati membri notificano alla Commissione e agli altri Stati membri i nomi e gli indirizzi delle autorità che rilasciano l'omologazione e dei servizi tecnici responsabili ai fini della presente direttiva. I servizi notificati devono soddisfare i requisiti di cui all'articolo 14 della direttiva 92/53/CEE.

Articolo 17

Recepimento nel diritto interno

1. Gli Stati membri mettono in vigore le disposizioni legislative, regolamentari e amministrative necessarie per conformarsi alla presente direttiva non oltre il 30 giugno 1998.

Quando gli Stati membri adottano tali disposizioni, queste contengono un riferimento alla presente direttiva o sono corredate di un siffatto riferimento all'atto della pubblicazione. Le modalità del riferimento sono decise dagli Stati membri.

2. Gli Stati membri comunicano alla Commissione le disposizioni di diritto interno che adottano nel settore disciplinato dalla presente direttiva.

Articolo 18

Entrata in vigore

La presente direttiva entra in vigore il ventesimo giorno dopo la pubblicazione nella Gazzetta ufficiale delle Comunità europee.

Articolo 19

Ulteriore riduzione dei limiti di emissione

Entro il 2000, il Parlamento europeo e il Consiglio deliberano in merito alla proposta che sarà presentata dalla Commissione entro il 1999 su un'ulteriore riduzione dei limiti di emissione, tenendo conto dell'insieme delle tecniche disponibili in materia di controllo delle emissioni inquinanti l'atmosfera prodotte da motori ad accensione spontanea, nonché della situazione in materia di qualità dell'aria.

Articolo 20

Destinatari

Gli Stati membri sono destinatari della presente direttiva.

▼M2

Elenco degli allegati

|

ALLEGATO I

|

Ambito di applicazione, definizioni, simboli, abbreviazioni, marcatura del motore, specifiche e prove, conformità della produzione, parametri per la definizione della famiglia di motori, scelta del motore capostipite

|

|

Appendice 1

|

Prescrizioni volte a garantire il corretto funzionamento delle misure di controllo degli NOx

|

|

Appendice 2

|

Requisiti dell’ambito di prova per motori conformi alla fase IV

|

|

ALLEGATO II

|

Scheda informativa

|

|

Appendice 1

|

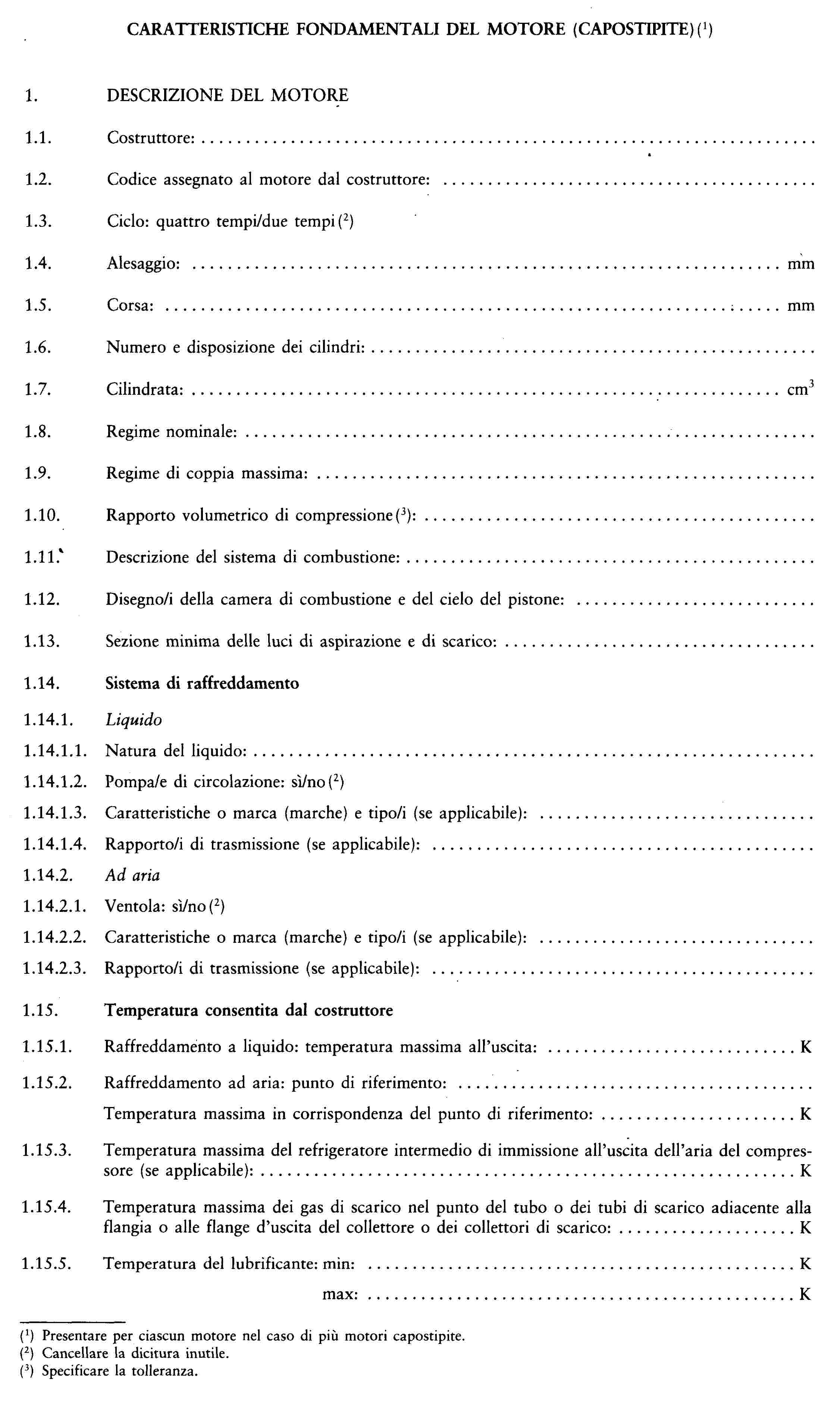

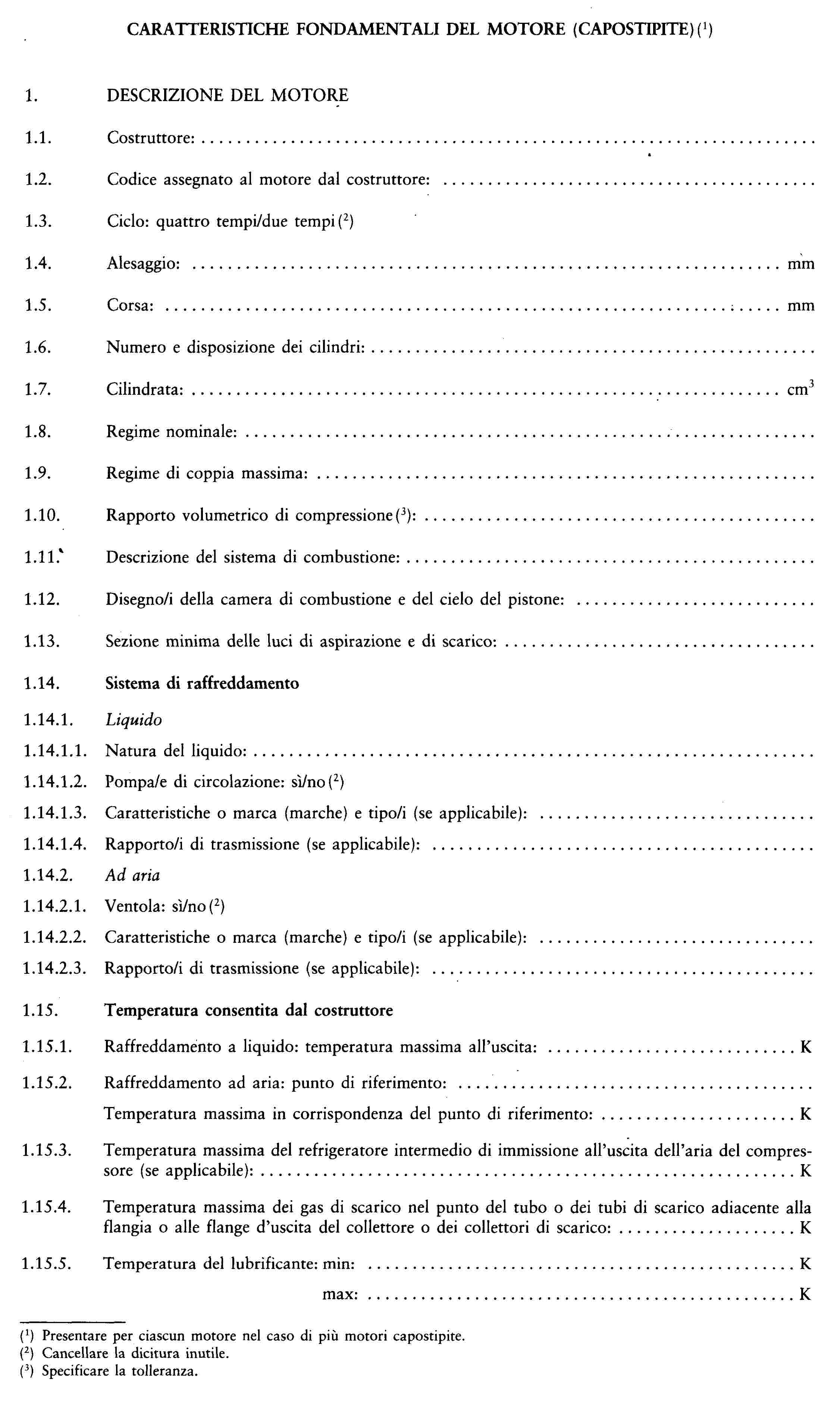

Caratteristiche fondamentali del motore (capostipite)

|

|

Appendice 2

|

Caratteristiche fondamentali della famiglia di motori

|

|

Appendice 3

|

Caratteristiche fondamentali dei tipi di motore appartenenti ad una famiglia

|

|

ALLEGATO III

|

Procedimento di prova per motori ad accensione per compressione

|

|

▼M3

|

|

Appendice 1

|

Procedure di misurazione e campionamento

|

|

Appendice 2

|

Procedimento di taratura [NRSC, NRTC(1)]

|

|

▼M2

|

|

Appendice 3

|

►M3

►C2

Valutazione dei dati e calcoli ◄

◄

|

|

▼M3

|

|

Appendice 4

|

Sequenza di prova del dinamometro durante il ciclo NRTC

|

|

Appendice 5

|

Requisiti di durabilità

|

|

▼M2

|

|

Appendice 6

|

Determinazione delle emissioni di co2 dei motori conformi alle fasi I, II, IIIA, IIIB e IV

|

|

Appendice 7

|

Determinazione alternativa delle emissioni di CO2

|

|

ALLEGATO IV

|

Procedimento di prova — motore ad accensione comandata

|

|

Appendice 1

|

Procedure di misurazione e campionamento

|

|

Appendice 2

|

Taratura degli strumenti di analisi

|

|

Appendice 3

|

Valutazione dei dati e calcoli

|

|

Appendice 4

|

Fattori di deterioramento

|

|

ALLEGATO V

|

►M3

►C2

Caratteristiche tecniche del carburante di riferimento per le prove di omologazione e per verificare la conformità della produzione ◄

◄

|

|

▼M3

|

|

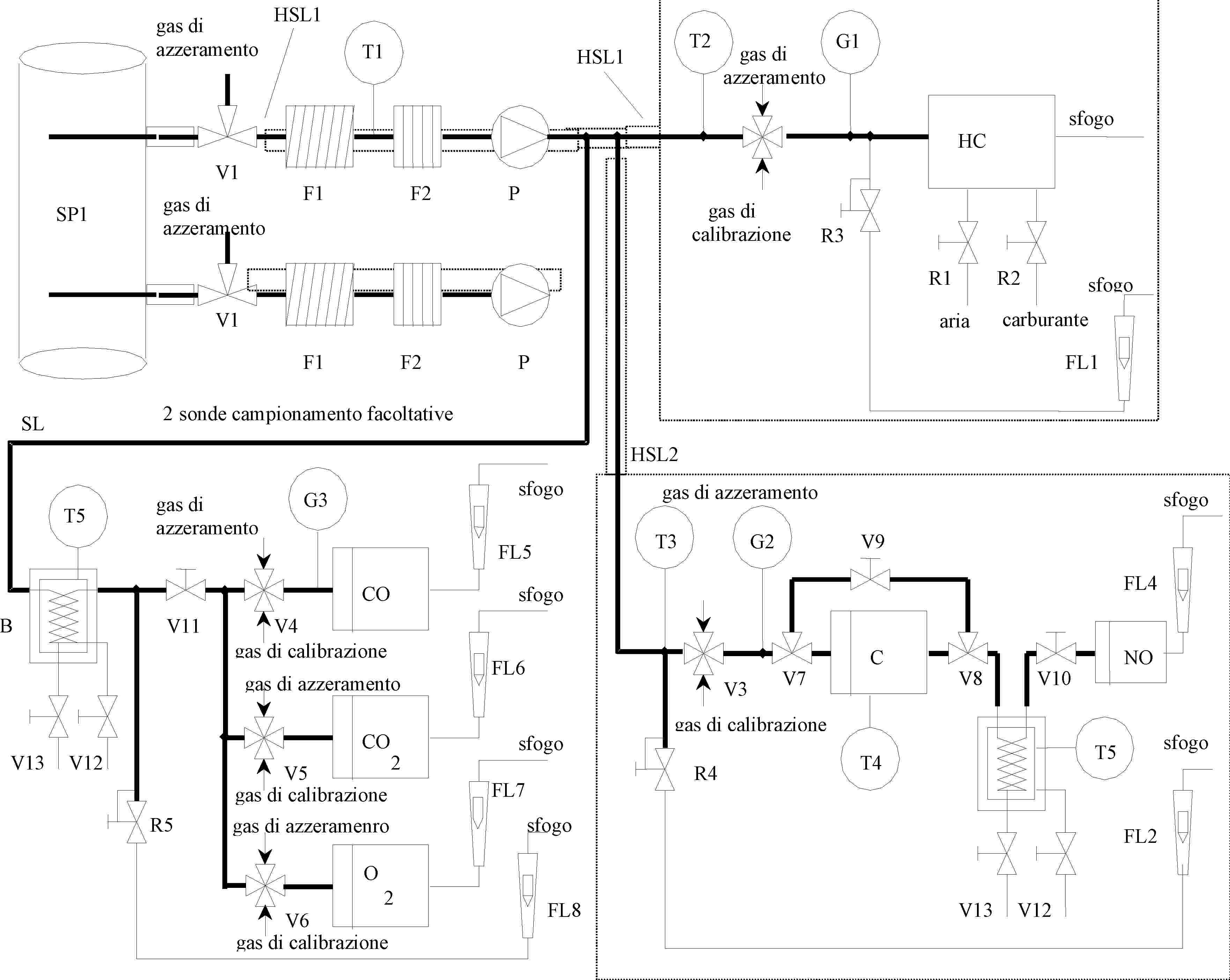

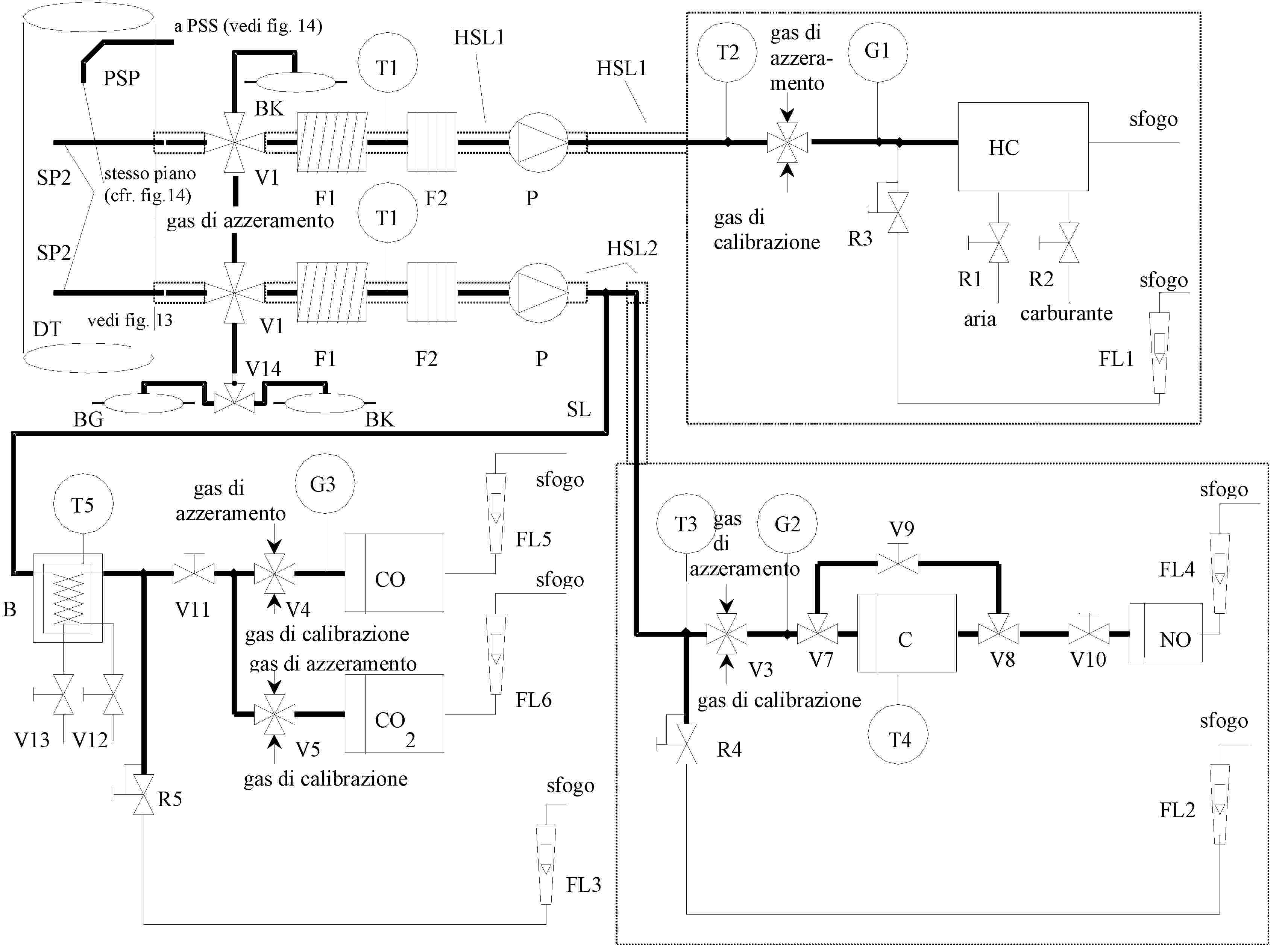

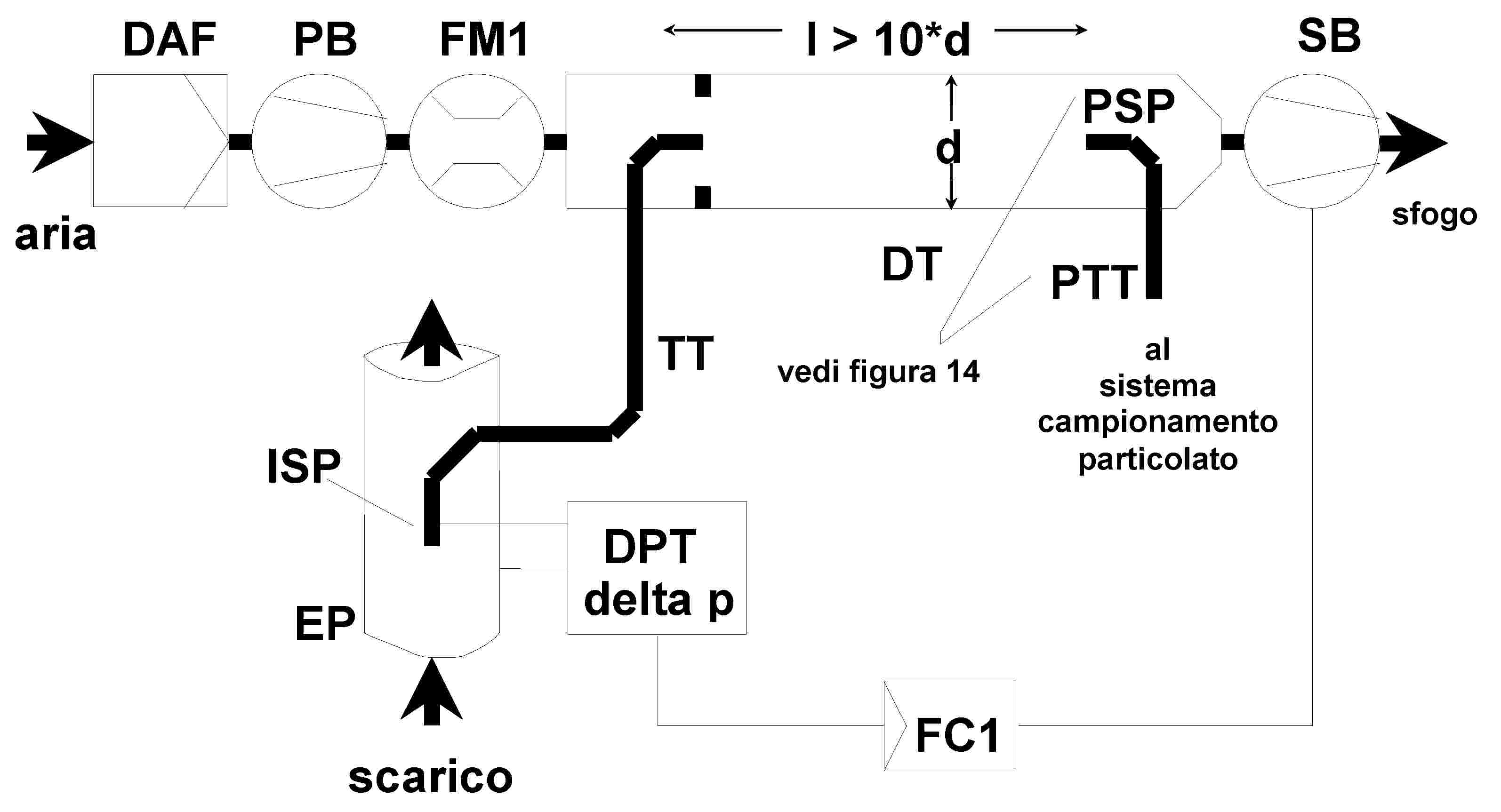

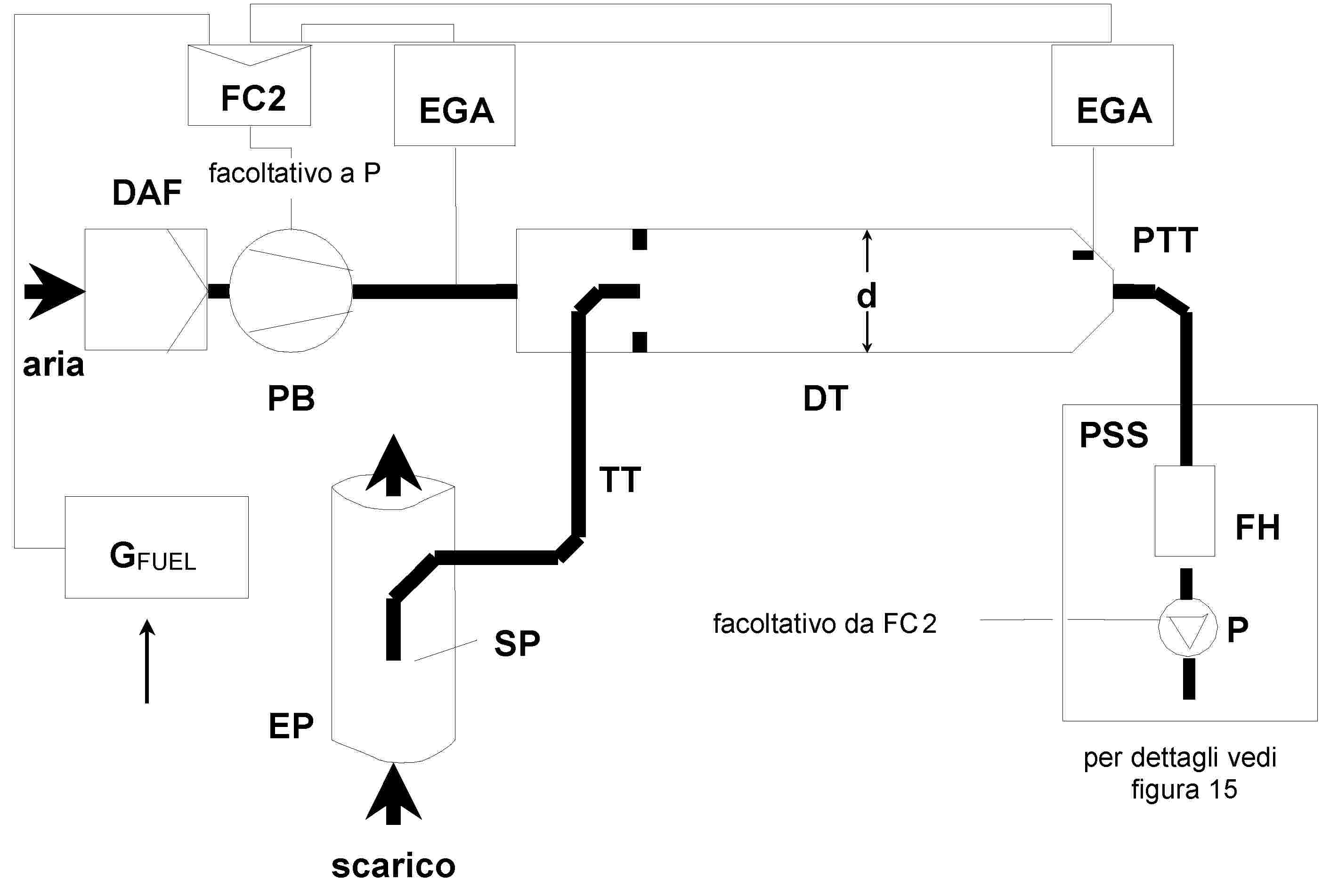

ALLEGATO VI

|

Sistema analitico e di campionamento

|

|

▼M2

|

|

ALLEGATO VII

|

Scheda di omologazione

|

|

Appendice 1

|

Verbale di prova per i motori ad accensione spontanea risultati delle prove

|

|

Appendice 2

|

Risultati delle prove per i motori ad accensione comandata

|

|

Appendice 3

|

Apparecchiature e dispositivi ausiliari da installare per la prova per determinare la potenza del motore

|

|

ALLEGATO VIII

|

Sistema di numerazione della scheda di omologazione

|

|

ALLEGATO IX

|

Elenco delle omologazioni rilasciate per un tipo di motori/famiglia di motori

|

|

ALLEGATO X

|

Elenco dei motori prodotti

|

|

ALLEGATO XI

|

Scheda relativa ai motori omologati

|

|

ALLEGATO XII

|

Riconoscimento di omologazioni alternative

|

|

▼M3

|

|

ALLEGATO XIII

|

Disposizioni per motori immessi sul mercato in regime di flessibilità

|

|

ALLEGATO XIV

|

|

|

ALLEGATO XV

|

|

▼B

ALLEGATO I

CAMPO DI APPLICAZIONE, DEFINIZIONI, SIMBOLI E ABBREVIAZIONI, MARCATURA DEL MOTORE, SPECIFICHE E PROVE, CONFORMITÀ DELLA PRODUZIONE, PARAMETRI PER LA DEFINIZIONE DELLA FAMIGLIA DI MOTORI, SCELTA DEL MOTORE CAPOSTIPITE

1. CAMPO DI APPLICAZIONE

▼M2

La presente direttiva si applica ai motori destinati ad essere montati sulle macchine mobili non stradali e ai motori secondari installati su veicoli destinati al trasporto di passeggeri o merci su strada.

▼B

Essa non si applica ai motori che azionano:

— i veicoli definiti nella direttiva 70/156/CEE (

10

), e dalla direttiva 92/61/CEE (

11

),

— i trattori agricoli definiti nella direttiva 74/150/CEE (

12

).

Per rientrare nel campo d'applicazione della presente direttiva, i motori devono inoltre essere montati su macchine conformi ai seguenti requisiti specifici:

▼M3

A. destinate e idonee a far muovere, o a essere mosse, su terreno con o senza strada, con alternativamente:

i) un motore ad accensione per compressione avente una potenza netta conformemente al punto 2.4, compresa tra 19 kW e 560 kW, e funzionante a velocità intermittente più che ad una sola velocità costante; oppure

ii) un motore ad accensione per compressione avente una potenza netta conformemente al punto 2.4, compresa tra 19 kW e 560 kW, e funzionante a velocità costante. I valori limite si applicano unicamente a decorrere dal 31 dicembre 2006; oppure

iii) con un motore ad accensione comandata alimentato a benzina avente una potenza netta conformemente al punto 2.4, non superiore a 19 kW; oppure

iv) un motore destinato alla propulsione di automotrici ferroviarie che sono veicoli semoventi su rotaia specificamente progettati per il trasporto di merci e/o passeggeri; oppure

v) un motore destinato alla propulsione di locomotive destinate alla movimentazione o propulsione di carrozze progettate per il trasporto di passeggeri, merci e altro materiale, ma esse stesse non destinate al trasporto di merci, passeggeri (diversi dal conducente o altro operatore addetto alla locomotiva) o altro materiale. Non rientrano nel presente punto, bensì nel punto A, lettera i), i motori ausiliari o i motori destinati alla propulsione di macchine utilizzate per lavori di manutenzione o di altro tipo effettuati sui binari.

▼M2

La presente direttiva non si applica ai seguenti veicoli:

▼M3

B. navi, eccetto navi della navigazione interna;

▼M3 —————

▼M2

E. veicoli da diporto, ad esempio:

— motociclette da fuoristrada,

▼B

2. DEFINIZIONI, SIMBOLI E ABBREVIAZIONI

Ai fini della presente direttiva, si intendono per:

|

2.1.

|

motore ad accensione per compressione, un motore che funziona secondo il principio dell'accensione per compressione (per esempio il motore diesel);

|

|

2.2.

|

inquinanti gassosi, il monossido di carbonio, gli idrocarburi (considerando un rapporto C1: H1,85) e gli ossidi di azoto espressi in biossido di azoto (NO2) equivalente;

|

|

2.3.

|

particolato inquinante, qualsiasi materiale raccolto mediante determinati filtri dopo avere diluito i gas di scarico del motore ad accensione per compressione con aria filtrata pulita ad una temperatura massima di 52 oC (325 k);

|

|

2.4.

|

potenza netta, la potenza in «kW CEE» ottenuta al banco di prova all'estremità dell'albero a gomiti, o al suo equivalente, misurata secondo il metodo CEE per la misura della potenza dei motori a combustione interna per veicoli stradali stabilito dalla direttiva 80/1269/CEE (

13

), esclusa la potenza assorbita dalla ventola di raffreddamento del motore (

14

); la prova viene eseguita nelle condizioni e con il carburante di riferimento specificati nella presente direttiva;

|

|

2.5.

|

regime nominale, la velocità massima di rotazione a pieno carico ammessa dal regolatore, specificata dal costruttore;

|

|

2.6.

|

carico percentuale, la frazione della coppia massima disponibile ad una data velocità del motore;

|

|

2.7.

|

regime di coppia massima, la velocità del motore alla quale si ottiene dal motore la coppia massima, specificata dal costruttore;

|

|

2.8.

|

regime intermedio, la velocità del motore che soddisfa uno dei seguenti requisiti:

— per motori progettati per funzionare a varie velocità lungo una curva di coppia a pieno carico, il regime intermedio è il regime di coppia massima dichiarato se questo è compreso tra il 60 % e il 75 % del regime nominale;

— se il regime di coppia massima dichiarato è minore del 60 % del regime nominale, il regime intermedio è il 60 % del regime nominale;

— se il regime di coppia massima dichiarato è maggiore del 75 % del regime nominale, il regime intermedio è il 75 % del regime nominale;

▼M2

— per motori da sottoporre a prova nel ciclo G1, il regime intermedio è l'85 % del regime nominale massimo (cfr. il punto 3.5.1.2 dell'allegato IV);

|

▼M3

|

2.8. bis.

|

volume superiore o uguale a 100 m3

, riferito a una nave della navigazione interna, il volume di tale nave calcolato mediante la formula LxBxT, dove «L» è la lunghezza massima dello scavo, esclusi il timone e il bompresso, «B» è la larghezza massima dello scafo espressa in metri, misurata all'esterno del fasciame (escluse ruote a pale, parabordi fissi, ecc.) e«T» è la distanza verticale fra il punto più basso dello scafo fuori ossatura o della chiglia e il galleggiamento massimo della nave;

|

|

2.8. ter.

|

titoli di navigazione o di sicurezza validi:

a) il certificato attestante la conformità alla convenzione per la salvaguardia della vita umana in mare (SOLAS) del 1974 e successive modificazioni, o uno strumento equivalente; o

b) il certificato attestante la conformità alla convenzione internazionale sul bordo libero del 1966 e successive modificazioni, o uno strumento equivalente, e il certificato IOPP che attesti la conformità alla convenzione internazionale per la prevenzione dell'inquinamento da parte delle navi (Marpol) del 1973 e successive modifiche;

|

|

2.8. quater.

|

impianto di manipolazione, un dispositivo che misura, rileva o reagisce a variabili di funzionamento al fine di attivare, modulare, ritardare o disattivare il funzionamento di qualsiasi componente o funzione del sistema di controllo delle emissioni, in modo da diminuire l'efficacia del sistema di controllo delle emissioni in condizioni che si verificano durante la normale utilizzazione della macchina mobile non stradale, salvo che l'uso di tale dispositivo sia sostanzialmente previsto nella procedura di certificazione delle emissioni applicabile al caso;

|

|

2.8. quinquies.

|

strategia contraddittoria di controllo delle emissioni, qualsiasi strategia o mezzo che, quando la macchina mobile non stradale è in funzione in condizioni d'utilizzazione normali, riduce l'efficacia del sistema di controllo delle emissioni a un livello inferiore a quello prevedibile secondo le procedure applicabili di prova delle emissioni;

|

▼M2

|

2.9.

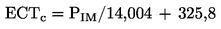

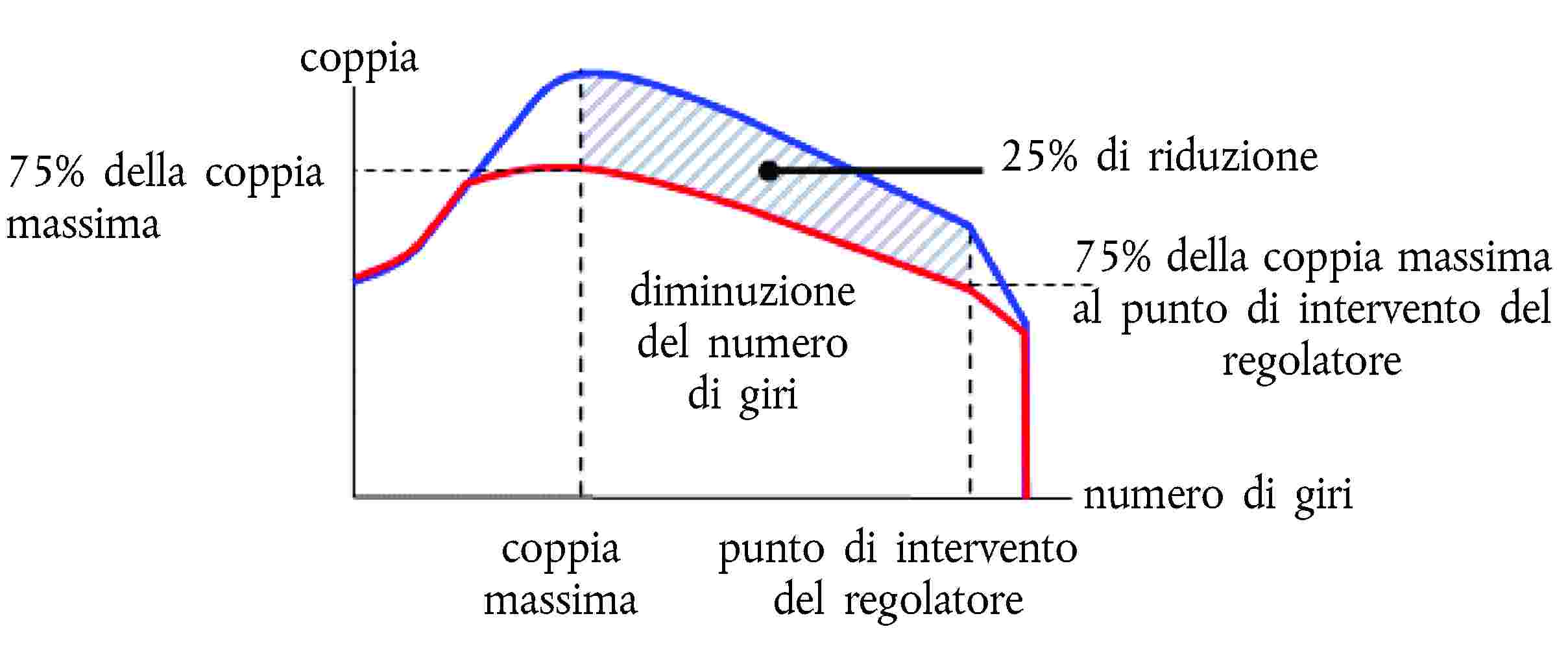

|