EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32010R0406

Commission Regulation (EU) No 406/2010 of 26 April 2010 implementing Regulation (EC) No 79/2009 of the European Parliament and of the Council on type-approval of hydrogen-powered motor vehicles (Text with EEA relevance)

Regolamento (UE) n. 406/2010 della Commissione, del 26 aprile 2010 , recante disposizioni di applicazione del regolamento (CE) n. 79/2009 del Parlamento europeo e del Consiglio relativo all’omologazione di veicoli a motore alimentati a idrogeno (Testo rilevante ai fini del SEE)

Regolamento (UE) n. 406/2010 della Commissione, del 26 aprile 2010 , recante disposizioni di applicazione del regolamento (CE) n. 79/2009 del Parlamento europeo e del Consiglio relativo all’omologazione di veicoli a motore alimentati a idrogeno (Testo rilevante ai fini del SEE)

OJ L 122, 18.5.2010, p. 1–107

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 031 P. 182 - 288

No longer in force, Date of end of validity: 05/07/2022; abrogato da 32019R2144

No longer in force, Date of end of validity: 05/07/2022; abrogato da 32019R2144

|

18.5.2010 |

IT |

Gazzetta ufficiale dell’Unione europea |

L 122/1 |

REGOLAMENTO (UE) N. 406/2010 DELLA COMMISSIONE

del 26 aprile 2010

recante disposizioni di applicazione del regolamento (CE) n. 79/2009 del Parlamento europeo e del Consiglio relativo all’omologazione di veicoli a motore alimentati a idrogeno

(Testo rilevante ai fini del SEE)

LA COMMISSIONE EUROPEA,

visto il trattato sul funzionamento dell’Unione europea,

visto il regolamento (CE) n. 79/2009 del Parlamento europeo e del Consiglio, del 14 gennaio 2009, relativo all’omologazione di veicoli a motore alimentati a idrogeno e che modifica la direttiva 2007/46/CE (1), in particolare l’articolo 12,

considerando quanto segue:

|

(1) |

Il regolamento (CE) n. 79/2009 è un regolamento distinto, adottato ai fini della procedura comunitaria di omologazione di cui alla direttiva 2007/46/CE del Parlamento europeo e del Consiglio, del 5 settembre 2007, che istituisce un quadro per l’omologazione dei veicoli a motore e dei loro rimorchi nonché dei sistemi, componenti ed entità tecniche destinati a tali veicoli («la direttiva quadro») (2). |

|

(2) |

Il regolamento (CE) n. 79/2009 fissa le norme fondamentali per l’omologazione dei veicoli a motore alimentati a idrogeno e per l’omologazione dei componenti e degli impianti a idrogeno, nonché per l’installazione di tali componenti e impianti. |

|

(3) |

A partire dall’entrata in vigore del presente regolamento i costruttori devono essere in grado di applicare, su base volontaria, per tutta la CE l’omologazione di veicoli completi alimentati a idrogeno. Tuttavia alcune delle direttive distinte nel contesto della procedura di omologazione di cui alla direttiva 2007/46/CE o alcune delle loro prescrizioni non vanno applicate ai veicoli alimentati a idrogeno, poiché le caratteristiche tecniche dei veicoli a idrogeno sono molto diverse da quelle dei veicoli tradizionali a cui sono indirizzate tali direttive relative all’omologazione. In attesa della modifica di tali direttive al fine di includere disposizioni e procedure di prova specifiche per i veicoli a idrogeno occorre stabilire disposizioni transitorie in modo da esentare i veicoli a idrogeno da tali direttive o da alcune delle loro prescrizioni. |

|

(4) |

Occorre adottare norme armonizzate sui bocchettoni di rifornimento d’idrogeno, compresi quelli destinati all’uso dell’idrogeno liquido, in modo da garantire il rifornimento in tutta la Comunità ai veicoli a idrogeno in maniera sicura e affidabile. |

|

(5) |

Le misure di cui al presente regolamento sono conformi al parere del comitato tecnico — Veicoli a motore, |

HA ADOTTATO IL PRESENTE REGOLAMENTO:

Articolo 1

Definizioni

Ai fini del presente regolamento si applicano le definizioni seguenti:

|

1) |

«sensore di idrogeno», un sensore utilizzato per rilevare l’idrogeno nell’aria; |

|

2) |

«componente di classe 0», componenti a idrogeno ad alta pressione incluse le tubazioni di alimentazione e i raccordi contenenti idrogeno a una pressione di esercizio nominale superiore a 3,0 MPa; |

|

3) |

«componente di classe 1», componenti a idrogeno a media pressione incluse le tubazioni di alimentazione e i raccordi contenenti idrogeno a una pressione di esercizio nominale tra 0,45 MPa e 3,0 MPa; |

|

4) |

«componente di classe 2», componenti a idrogeno a bassa pressione incluse le tubazioni di alimentazione e i raccordi contenenti idrogeno a una pressione di esercizio nominale fino a 0,45 MPa; |

|

5) |

«camicia esterna completa», camicia esterna con i filamenti avvolti attorno alla camicia interna sia nella direzione circonferenziale sia in quella assiale del serbatoio; |

|

6) |

«camicia esterna circonferenziale», camicia esterna con i filamenti avvolti in una direzione sostanzialmente circonferenziale attorno alla porzione cilindrica della camicia interna in modo che i filamenti non siano soggetti ad alcun carico significativo nella direzione longitudinale del serbatoio; |

|

7) |

«Nm3» o «Ncm3», un volume di gas secco che occupa un volume di 1 m3 o 1 cm3 ad una temperatura di 273,15 K (0 °C) e una pressione assoluta di 101,325 kPa (1 atm); |

|

8) |

«vita di impiego», numero di anni durante i quali i serbatoi possono essere utilizzati in sicurezza in conformità delle condizioni di impiego; |

|

9) |

«tipo di impianto a idrogeno», un gruppo di impianti a idrogeno che non presenta differenze di nome commerciale o marchio del costruttore o di componenti a idrogeno; |

|

10) |

«tipo di veicolo a idrogeno», un gruppo di veicoli che non presenta differenze per quanto riguarda lo stato dell’idrogeno impiegato o le caratteristiche principali dei suoi impianti a idrogeno; |

|

11) |

«tipo di componente a idrogeno», gruppo di componenti a idrogeno che non presentano differenze per quanto riguarda:

|

|

12) |

«sistema di controllo elettronico», un insieme di unità progettate per cooperare nella produzione della funzione di controllo del veicolo mediante l’elaborazione elettronica dei dati; |

|

13) |

«sistemi complessi di controllo elettronico del veicolo», sistemi di controllo elettronico soggetti ad una gerarchia di controllo in cui una funzione controllata elettronicamente può essere annullata da un sistema/da una funzione di livello più elevato e che diventano parte del sistema complesso; |

|

14) |

«serbatoio», qualsiasi sistema utilizzato per l’immagazzinamento di idrogeno criogenico o gassoso compresso, ad esclusione di qualsiasi altro componente a idrogeno fissato o montato all’interno del serbatoio; |

|

15) |

«gruppo serbatoio», due o più serbatoi con tubazioni di alimentazione integrali interconnesse, protetti da un involucro o da telaio di protezione; |

|

16) |

«ciclo di funzionamento», un ciclo di avvio e di spegnimento degli impianti di conversione dell’idrogeno; |

|

17) |

«ciclo di riempimento», un aumento della pressione di oltre il 25 percento della pressione di esercizio del serbatoio a causa di una fonte esterna di idrogeno; |

|

18) |

«regolatore di pressione», un dispositivo utilizzato per controllare la pressione di erogazione del combustibile gassoso all’impianto di conversione dell’idrogeno; |

|

19) |

«primo regolatore di pressione», il regolatore di pressione che ha come pressione di entrata la pressione del serbatoio; |

|

20) |

«valvola di non ritorno», una valvola che permette il flusso dell’idrogeno in una sola direzione; |

|

21) |

«pressione», la pressione manometrica misurata in MPa rispetto alla pressione atmosferica, salvo diversa indicazione; |

|

22) |

«raccordo», una connessione utilizzata in un sistema di condotti o di tubazioni rigide o flessibili; |

|

23) |

«tubazione di alimentazione flessibile», un tubo o condotto flessibile entro cui circola l’idrogeno; |

|

24) |

«scambiatore di calore», un dispositivo di riscaldamento dell’idrogeno; |

|

25) |

«filtro dell'idrogeno», un filtro utilizzato per separare olio, acqua e sporcizia dall’idrogeno; |

|

26) |

«valvola automatica», una valvola che non è azionata manualmente ma da un attuatore, ad eccezione delle valvole di non ritorno di cui al punto 20; |

|

27) |

«dispositivo di sovrappressione», dispositivo che non si richiude e che, se attivato in condizioni specifiche, è utilizzato per rilasciare fluido da un impianto pressurizzato a idrogeno; |

|

28) |

«valvola di sovrappressione», valvola che si richiude azionata a pressione e che, se attivata in condizioni specifiche, è utilizzata per rilasciare fluido da un impianto a idrogeno pressurizzato; |

|

29) |

«raccordo» o «bocchettone di rifornimento», dispositivo utilizzato per riempire il serbatoio alla stazione di servizio; |

|

30) |

«sistema di stoccaggio amovibile», un impianto amovibile all’interno di un veicolo che contiene e protegge uno o più serbatoi o un gruppo serbatoio; |

|

31) |

«raccordo del sistema di stoccaggio amovibile», il dispositivo di connessione a idrogeno tra un sistema di stoccaggio amovibile e la parte dell’impianto a idrogeno installato sul veicolo in modo permanente; |

|

32) |

«pretensionamento della cerchiatura» (autofrettage), procedimento di applicazione di una pressione, utilizzato nella fabbricazione di serbatoi di materiale composito provvisti di camicie interne metalliche, che deforma la camicia interna oltre il suo punto di snervamento quanto basta per causare una deformazione plastica permanente. Questo procedimento fa sì che la camicia interna abbia sollecitazioni di compressione e che le fibre siano sottoposte a sollecitazioni di trazione con pressione interna nulla; |

|

33) |

«camicia interna», parte del serbatoio utilizzata come contenitore interno stagno al gas, attorno al quale sono avvolte le fibre di rinforzo (filamenti) per ottenere la resistenza necessaria; |

|

34) |

«temperatura ambiente», una temperatura di 20 °C ± 10 °C; |

|

35) |

«unità», la suddivisione più piccola dei componenti dell’impianto ai fini dell’allegato VI, poiché le combinazioni di componenti sono considerate entità separate ai fini dell’identificazione, analisi o sostituzione; |

|

36) |

«altezza libera dal suolo del veicolo», la distanza tra il piano di appoggio e la parte inferiore del veicolo; |

|

37) |

«dispositivo di sicurezza», un dispositivo che garantisce il funzionamento sicuro entro la fascia di funzionamento normale o nella fascia di errore ammissibile dell’impianto; |

|

38) |

«impianto di conversione dell'idrogeno», qualsiasi impianto progettato per la conversione di idrogeno in energia elettrica, meccanica o termica e che include, ad esempio, il propulsore e il motore ausiliario; |

|

39) |

«fascia di errore inammissibile» di una variabile di processo, la fascia entro cui si prevede un evento non desiderato; |

|

40) |

«gas di prova di tenuta», idrogeno, elio o una miscela di gas inerte contenenti una dimostrata quantità rilevabile di elio o idrogeno; |

|

41) |

«fascia di funzionamento normale» di una variabile di processo, la fascia progettata per i suoi valori; |

|

42) |

«pressione esterna», pressione che agisce sul lato convesso del recipiente interno o del contenitore esterno del serbatoio; |

|

43) |

«contenitore esterno», parte del serbatoio che avvolge i recipienti interni e il suo sistema di coibentazione; |

|

44) |

«tubazioni rigide di alimentazione», condotto entro cui circola l’idrogeno, non progettato per subire flessioni nelle condizioni normali di utilizzo; |

|

45) |

«sistema di gestione delle evaporazioni», sistema che rende inoffensivi i gas di evaporazione in condizioni normali; |

|

46) |

«sistema di sicurezza strumentato», sistemi di controllo del processo che impediscono di raggiungere una fascia di errore inammissibile mediante un intervento automatico; |

|

47) |

«lotto», una quantità di serbatoi prodotti consecutivamente con le stesse dimensioni nominali, lo stesso progetto, lo stesso materiale di costruzione specificato, lo stesso processo di fabbricazione, le medesime attrezzature di fabbricazione e, se del caso, le stesse condizioni di tempo, temperatura e atmosfera durante il trattamento termico; |

|

48) |

«parti del serbatoio», tutti i dispositivi direttamente fissati al recipiente interno o al contenitore esterno del serbatoio; |

|

49) |

«serbatoio finito», serbatoio rappresentativo della produzione normale, completo di strato di rivestimento esterno comprendente la coibentazione integrale specificata dal costruttore, ma privo di protezione o di coibentazione non integrale; |

|

50) |

«pressione di scoppio», pressione alla quale si fessura il serbatoio; |

|

51) |

«fascia di errore ammissibile» di una variabile di processo, la fascia entro il funzionamento normale e l’errore inammissibile; |

|

52) |

«sistema di evaporazione», sistema che in condizioni normali espelle le evaporazioni prima che si apra il dispositivo di sovrappressione del serbatoio; |

|

53) |

«valvola manuale», valvola azionata manualmente; |

|

54) |

«concetto di sicurezza», misure volte a garantire il funzionamento sicuro anche in caso di un malfunzionamento o di errori casuali; |

|

55) |

«sistema di monitoraggio e di controllo dell'utilizzo», un sistema che conteggia i cicli di riempimento e impedisce l’impiego ulteriore del veicolo quando viene superato un numero predeterminato di cicli di riempimento; |

|

56) |

«tubazioni di alimentazione», condotti che forniscono l’idrogeno al sistema di conversione dell’idrogeno; |

|

57) |

«serbatoio in composito», serbatoio fabbricato con più di un materiale; |

|

58) |

«camicia esterna», filamenti continui impregnati di resina utilizzati come rinforzo attorno la camicia interna; |

|

59) |

«pressione di pretensionamento» della cerchiatura (autofrettage), pressione all’interno del serbatoio ricoperto alla quale si stabilisce la necessaria distribuzione delle sollecitazioni fra la camera interna e la camera esterna; |

|

60) |

«limite di funzionamento», limiti esterni fisici entro i quali un impianto è in grado di mantenere il controllo; |

|

61) |

«fascia di controllo», fascia in cui l’impianto esercita il controllo rispetto ad una variabile; |

|

62) |

«connessioni di trasmissione», i mezzi utilizzati per interconnettere le unità distribuite ai fini di trasmettere segnali, dati operativi o l’alimentazione di energia; |

|

63) |

«sistemi/funzioni di livello superiore», controlli che utilizzano ulteriori disposizioni di processo o di rilevamento per modificare il comportamento del veicolo mediante variazioni dei comandi nelle funzioni normali del sistema di controllo del veicolo. |

Articolo 2

Disposizioni amministrative relative all’omologazione CE di un veicolo con propulsione a idrogeno

1. Il costruttore o un suo rappresentante presenta alle autorità competenti in materia di omologazione CE la domanda di omologazione CE per un veicolo con propulsione a idrogeno.

2. La domanda è basata sul modello di cui al documento d’informazione dell’allegato I, parte 1.

Il costruttore fornisce le informazioni di cui alla parte 3 dell’allegato I ai fini della riqualificazione periodica mediante ispezione durante il ciclo di vita del veicolo.

3. Se i requisiti di cui all’allegato III, parte 1, o all’allegato IV, parte 1, all’allegato V e all’allegato VI sono soddisfatti, l’autorità di omologazione rilascia l’omologazione CE e il numero di omologazione conformemente al sistema di numerazione indicato all’allegato VII della direttiva 2007/46/CE.

Uno Stato membro non può assegnare lo stesso numero ad un altro tipo di veicolo.

4. Ai fini del paragrafo 3, l’autorità di omologazione rilascia il certificato di omologazione CE conformemente al modello di cui all’allegato I, parte 2.

Articolo 3

Disposizioni amministrative per l’omologazione CE di componenti e impianti a idrogeno

1. Il costruttore o un suo rappresentante presenta alle autorità competenti in materia di omologazione CE la domanda di omologazione CE per un tipo di componente o per un impianto a idrogeno.

La domanda è basata sul modello di cui al documento d’informazione dell’allegato II, parte 1.

2. Se i requisiti di cui all’allegato III o all’allegato IV sono soddisfatti, l’autorità di omologazione rilascia l’omologazione CE per il componente a idrogeno e il numero di omologazione conformemente al sistema di numerazione indicato all’allegato VII della direttiva 2007/46/CE.

Uno Stato membro non può assegnare lo stesso numero ad un altro tipo di componente o impianto a idrogeno.

3. Ai fini del paragrafo 2 l’autorità di omologazione rilascia il certificato di omologazione CE conformemente al modello di cui all’allegato II, parte 2.

Articolo 4

Ai fini dell’omologazione CE di veicoli completi alimentati a idrogeno a norma degli articoli 6 e 9 della direttiva 2007/46/CE non è applicabile quanto segue:

|

1) |

la direttiva 80/1268/CEE del Consiglio (3); |

|

2) |

la direttiva 80/1269/CEE del Consiglio (4) per quanto riguarda i veicoli a idrogeno dotati di motore a combustione interna; |

|

3) |

l’allegato I della direttiva 70/221/CEE del Consiglio (5); |

|

4) |

l’allegato II, punto 3.3.5, e l’allegato II, appendice 1, punto 4.3.2, della direttiva 96/27/CE del Parlamento europeo e del Consiglio (6); |

|

5) |

l’allegato II, punto 3.2.6, e l’allegato II, appendice 1, punto 1.4.2.2, della direttiva 96/79/CE del Parlamento europeo e del Consiglio (7). |

Articolo 5

Marchio di omologazione CE di un componente

Un marchio di omologazione CE, così come descritto nella parte 3 dell’allegato II del presente regolamento, viene apposto su tutti i componenti o impianti a idrogeno conformi al tipo per il quale l’omologazione CE è stata concessa conformemente al presente regolamento.

Articolo 6

Entrata in vigore

Il presente regolamento entra in vigore il ventesimo giorno successivo alla pubblicazione nella Gazzetta ufficiale dell’Unione europea.

Il presente regolamento è obbligatorio in tutti i suoi elementi e direttamente applicabile in ciascuno degli Stati membri.

Fatto a Bruxelles, il 26 aprile 2010.

Per la Commissione

Il presidente

José Manuel BARROSO

(1) GU L 35 del 4.2.2009, pag. 32.

(2) GU L 263 del 9.10.2007, pag. 1.

(3) GU L 375 del 31.12.1980, pag. 36.

(4) GU L 375 del 31.12.1980, pag. 46.

(5) GU L 76 del 6.4.1970, pag. 23.

(6) GU L 169 dell’8.7.1996, pag. 1.

(7) GU L 18 del 21.1.1997, pag. 7.

ELENCO DEGLI ALLEGATI

|

ALLEGATO I |

Documenti amministrativi relativi all’omologazione CE di veicoli con propulsione a idrogeno |

|

Parte 1 |

Scheda informativa |

|

Parte 2 |

Certificato di omologazione CE |

|

Parte 3 |

Informazioni da fornire per l’ispezione |

|

ALLEGATO II |

Documenti amministrativi per l’omologazione CE di componenti e impianti a idrogeno |

|

Parte 1 |

Scheda informativa |

|

Parte 2 |

Certificato di omologazione CE |

|

Parte 3 |

Marchio di omologazione CE di un componente |

|

ALLEGATO III |

Requisiti per i componenti e gli impianti progettati per l’impiego di idrogeno liquido e la loro installazione nei veicoli a idrogeno |

|

Parte 1 |

Requisiti per l’installazione nei veicoli a idrogeno di componenti e impianti progettati per l’impiego di idrogeno liquido |

|

Parte 2 |

Requisiti dei serbatoi progettati per l’impiego di idrogeno liquido |

|

Parte 3 |

Requisiti dei componenti a idrogeno, diversi dai serbatoi progettati per l’impiego di idrogeno liquido |

|

ALLEGATO IV |

Requisiti per i componenti e gli impianti progettati per l’impiego di idrogeno compresso (gassoso) e la loro installazione nei veicoli a idrogeno |

|

Parte 1 |

Requisiti per l’installazione nei veicoli a idrogeno di componenti e impianti progettati per l’impiego di idrogeno compresso (gassoso) |

|

Parte 2 |

Requisiti dei serbatoi progettati per l’impiego di idrogeno compresso (gassoso) |

|

Parte 3 |

Requisiti dei componenti a idrogeno, diversi dai serbatoi progettati per l’impiego di idrogeno compresso (gassoso) |

|

ALLEGATO V |

Requisiti d’identificazione del veicolo |

|

ALLEGATO VI |

Requisiti di sicurezza dei sistemi complessi di controllo elettronico del veicolo |

|

ALLEGATO VII |

Norme citate nel presente regolamento |

ALLEGATO I

Documenti amministrativi relativi all’omologazione CE di veicoli con propulsione a idrogeno

PARTE 1

MODELLO

SCHEDA INFORMATIVA N. …

relativa all’omologazione CE di un veicolo con propulsione a idrogeno

Le seguenti informazioni vanno fornite in triplice copia e devono comprendere un indice. I disegni, in scala appropriata, dovranno essere sufficientemente dettagliati e forniti in formato A4 o in un raccoglitore di formato A4. Anche eventuali fotografie devono fornire un grado sufficiente di dettaglio.

Se gli impianti o i componenti sono dotati di comandi elettronici, devono essere comunicate informazioni sulle loro prestazioni.

|

0. |

GENERALITÀ |

|

|

0.1. |

Marca (denominazione commerciale del costruttore): … |

|

|

0.2. |

Tipo: … |

|

|

0.2.1. |

Nomi commerciali (se disponibili) … |

|

|

0.3. |

Mezzi di identificazione del tipo, se marcati sul veicolo (1) (3): … |

|

|

0.3.1. |

Ubicazione della marcatura: … |

|

|

0.4. |

Categoria del veicolo (4): … |

|

|

0.5. |

Nome e indirizzo del costruttore: … |

|

|

0.8. |

Nome e indirizzo dello stabilimento o degli stabilimenti di montaggio: … |

|

|

0.9. |

Nome e indirizzo dell’eventuale rappresentante del costruttore: … |

|

|

1. |

CARATTERISTICHE COSTRUTTIVE GENERALI DEL VEICOLO |

|

|

1.1 |

Fotografie e/o disegni di un veicolo rappresentativo: … |

|

|

1.3.3. |

Assi motori (numero, posizione, interconnessione): … |

|

|

1.4. |

Telaio (se esiste) (disegno complessivo): … |

|

|

3. |

GRUPPO MOTORE |

|

|

3.9. |

Propulsione a idrogeno |

|

|

3.9.1. |

Impianto a idrogeno progettato per l’impiego di idrogeno liquido/impianto a idrogeno progettato per l’impiego di idrogeno compresso (gassoso) (1) |

|

|

3.9.1.1. |

Descrizione e disegno dell’impianto a idrogeno: … |

|

|

3.9.1.2. |

Nome e indirizzo dei costruttori dell’impianto a idrogeno utilizzato per la propulsione del veicolo: … |

|

|

3.9.1.3. |

Codici del costruttore (quale apposto sull’impianto o altri mezzi d’identificazione): … |

|

|

3.9.1.4. |

Valvole d’intercettazione automatica: sì/no (1) |

|

|

3.9.1.4.1. |

Marca: … |

|

|

3.9.1.4.2. |

Tipo: … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.4.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.4.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.4.7. |

Numero di omologazione: … |

|

|

3.9.1.4.8. |

Materiale: … |

|

|

3.9.1.4.9. |

Principi operativi: … |

|

|

3.9.1.4.10. |

Descrizione e disegno: … |

|

|

3.9.1.5. |

Valvole di ritenuta o valvole di non ritorno: sì/no (1) |

|

|

3.9.1.5.1. |

Marca: … |

|

|

3.9.1.5.2. |

Tipo: … |

|

|

3.9.1.5.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.5.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.5.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.5.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.5.7. |

Numero di omologazione: … |

|

|

3.9.1.5.8. |

Materiale: … |

|

|

3.9.1.5.9. |

Principi operativi: … |

|

|

3.9.1.5.10. |

Descrizione e disegno: … |

|

|

3.9.1.6. |

Serbatoi e gruppo serbatoio: sì/no (1) |

|

|

3.9.1.6.1. |

Marca: … |

|

|

3.9.1.6.2. |

Tipo: … |

|

|

3.9.1.6.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Numero di cicli di riempimento (1): … |

|

|

3.9.1.6.6. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.6.7. |

Capienza: … |

litri (acqua) |

|

3.9.1.6.8. |

Numero di omologazione: … |

|

|

3.9.1.6.9. |

Materiale: … |

|

|

3.9.1.6.10. |

Principi operativi: … |

|

|

3.9.1.6.11. |

Descrizione e disegno: … |

|

|

3.9.1.7. |

Accessori: sì/no (1) |

|

|

3.9.1.7.1. |

Marca: … |

|

|

3.9.1.7.2. |

Tipo: … |

|

|

3.9.1.7.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (2): … |

MPa |

|

3.9.1.7.4. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso: … |

|

|

3.9.1.7.5. |

Numero di omologazione: … |

|

|

3.9.1.7.6. |

Materiale: … |

|

|

3.9.1.7.7. |

Principi operativi: … |

|

|

3.9.1.7.8. |

Descrizione e disegno: … |

|

|

3.9.1.8. |

Tubazioni di alimentazione flessibili: sì/no (1) |

|

|

3.9.1.8.1. |

Marca: … |

|

|

3.9.1.8.2. |

Tipo: … |

|

|

3.9.1.8.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.8.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.8.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.8.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.8.7. |

Numero di omologazione: … |

|

|

3.9.1.8.8. |

Materiale: … |

|

|

3.9.1.8.9. |

Principi operativi: … |

|

|

3.9.1.8.10. |

Descrizione e disegno: … |

|

|

3.9.1.9. |

Scambiatori di calore: sì/no (1) |

|

|

3.9.1.9.1. |

Marca: … |

|

|

3.9.1.9.2. |

Tipo: … |

|

|

3.9.1.9.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.9.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.9.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.9.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.9.7. |

Numero di omologazione: … |

|

|

3.9.1.9.8. |

Materiale: … |

|

|

3.9.1.9.9. |

Principi operativi: … |

|

|

3.9.1.9.10. |

Descrizione e disegno: … |

|

|

3.9.1.10. |

Filtro dell’idrogeno: sì/no (1) |

|

|

3.9.1.10.1. |

Marca: … |

|

|

3.9.1.10.2. |

Tipo: … |

|

|

3.9.1.10.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.10.4. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.10.5. |

Numero di omologazione: … |

|

|

3.9.1.10.6. |

Materiale: … |

|

|

3.9.1.10.7. |

Principi operativi: … |

|

|

3.9.1.10.8. |

Descrizione e disegno: … |

|

|

3.9.1.11. |

Sensori per il rilevamento di fughe di idrogeno: … |

|

|

3.9.1.11.1. |

Marca: … |

|

|

3.9.1.11.2. |

Tipo: … |

|

|

3.9.1.11.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.11.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.11.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.11.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.11.7. |

Valori impostati: … |

|

|

3.9.1.11.8. |

Numero di omologazione: … |

|

|

3.9.1.11.9. |

Materiale: … |

|

|

3.9.1.11.10. |

Principi operativi: … |

|

|

3.9.1.11.11. |

Descrizione e disegno: … |

|

|

3.9.1.12. |

Valvole manuali o automatiche: sì/no (1) |

|

|

3.9.1.12.1. |

Marca: … |

|

|

3.9.1.12.2. |

Tipo: … |

|

|

3.9.1.12.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.12.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.12.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.12.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.12.7. |

Numero di omologazione: … |

|

|

3.9.1.12.8. |

Materiale: … |

|

|

3.9.1.12.9. |

Principi operativi: … |

|

|

3.9.1.12.10. |

Descrizione e disegno: … |

|

|

3.9.1.13. |

Sensori di pressione e/o di temperatura e/o di idrogeno e/o di flusso (1): sì/no (1) |

|

|

3.9.1.13.1. |

Marca: … |

|

|

3.9.1.13.2. |

Tipo: … |

|

|

3.9.1.13.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.13.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.13.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.13.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.13.7. |

Valori impostati: … |

|

|

3.9.1.13.8. |

Numero di omologazione: … |

|

|

3.9.1.13.9. |

Materiale: … |

|

|

3.9.1.13.10. |

Principi operativi: … |

|

|

3.9.1.13.11. |

Descrizione e disegno: … |

|

|

3.9.1.14. |

Regolatori di pressione: sì/no (1) |

|

|

3.9.1.14.1. |

Marca: … |

|

|

3.9.1.14.2. |

Tipo: … |

|

|

3.9.1.14.3. |

Numero di punti di regolazione principali: … |

|

|

3.9.1.14.4. |

Descrizione del principio di regolazione ai punti di regolazione principali: … |

|

|

3.9.1.14.5. |

Numero di punti di regolazione a vuoto: … |

|

|

3.9.1.14.6. |

Descrizione dei principi di regolazione ai punti di regolazione a vuoto: … |

|

|

3.9.1.14.7. |

Altre possibilità di regolazione: se sì, quali (allegare descrizione e disegni): … |

|

|

3.9.1.14.8. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.14.9. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.14.10. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.14.11. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.14.12. |

Pressione di entrata e di uscita: … |

|

|

3.9.1.14.13. |

Numero di omologazione: … |

|

|

3.9.1.14.14. |

Materiale: … |

|

|

3.9.1.14.15. |

Principi operativi: … |

|

|

3.9.1.14.16. |

Descrizione e disegno: … |

|

|

3.9.1.15. |

Dispositivo di sovrappressione: sì/no (1) |

|

|

3.9.1.15.1. |

Marca: … |

|

|

3.9.1.15.2. |

Tipo: … |

|

|

3.9.1.15.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.15.4. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.15.5. |

Pressione di taratura (1): … |

|

|

3.9.1.15.6. |

Temperatura di taratura (1): … |

|

|

3.9.1.15.7. |

Capacità di evaporazione (1): … |

|

|

3.9.1.15.8. |

°C |

|

|

3.9.1.15.9. |

MPa |

|

|

3.9.1.15.10. |

Numero di cicli di riempimento (solo componenti di classe 0) (1): … |

|

|

3.9.1.15.11. |

Numero di omologazione: … |

|

|

3.9.1.15.12. |

Materiale: … |

|

|

3.9.1.15.13. |

Principi operativi: … |

|

|

3.9.1.15.14. |

Descrizione e disegno: … |

|

|

3.9.1.16. |

Valvola di sovrappressione: sì/no (1) |

|

|

3.9.1.16.1. |

Marca: … |

|

|

3.9.1.16.2. |

Tipo: … |

|

|

3.9.1.16.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.16.4. |

Pressione di taratura (1): … |

|

|

3.9.1.16.5. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.16.6. |

Numero di omologazione: … |

|

|

3.9.1.16.7. |

Materiale: … |

|

|

3.9.1.16.8. |

Principi operativi: … |

|

|

3.9.1.16.9. |

Descrizione e disegno: … |

|

|

3.9.1.17. |

Raccordo o bocchettone di rifornimento: sì/no (1) |

|

|

3.9.1.17.1. |

Marca: … |

|

|

3.9.1.17.2. |

Tipo: … |

|

|

3.9.1.17.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.17.4. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Numero di cicli di riempimento (solo componenti di classe 0) (1): … |

|

|

3.9.1.17.7. |

Numero di omologazione: … |

|

|

3.9.1.17.8. |

Materiale: … |

|

|

3.9.1.17.9. |

Principi operativi: … |

|

|

3.9.1.17.10. |

Descrizione e disegno: … |

|

|

3.9.1.18. |

Raccordi del sistema di stoccaggio amovibile: sì/no (1) … |

|

|

3.9.1.18.1. |

Marca: … |

|

|

3.9.1.18.2. |

Tipo: … |

|

|

3.9.1.18.3. |

Pressioni di esercizio nominali e pressioni di esercizio massime autorizzate (2): … |

MPa |

|

3.9.1.18.4. |

Numero di cicli di funzionamento: … |

|

|

3.9.1.18.5. |

Numero di omologazione: … |

|

|

3.9.1.18.6. |

Materiale: … |

|

|

3.9.1.18.7. |

Principi operativi: … |

|

|

3.9.1.18.8. |

Descrizione e disegno: … |

|

|

3.9.2. |

Altra documentazione: … |

|

|

3.9.2.1. |

Schema di flusso dell’impianto a idrogeno: … |

|

|

3.9.2.2. |

Schema dell’impianto inclusi circuiti elettrici e altri sistemi esterni (entrata e/o uscita, ecc.): … |

|

|

3.9.2.3. |

Legenda dei simboli utilizzati nella documentazione: … |

|

|

3.9.2.4. |

Dati di regolazione dei dispositivi di sovrappressione e dei regolatori di pressione: … |

|

|

3.9.2.5. |

Schema del sistema di raffreddamento/riscaldamento, inclusa la pressione di esercizio nominale o massima autorizzata (NAWP o MAWP) e temperature di funzionamento: … |

|

|

3.9.2.6. |

Disegni con i requisiti di installazione e funzionamento: … |

|

Appendice della scheda informativa

Dichiarazione d’impiego per i serbatoi d’idrogeno

|

Identificazione del costruttore |

Nome del costruttore: Indirizzo del costruttore: |

|||||||||||||||

|

Identificazione del serbatoio |

Identificazione del serbatoio: |

|

||||||||||||||

|

Pressione di esercizio nominale: |

MPa |

|||||||||||||||

|

Tipo: |

|

|||||||||||||||

|

Diametro (5): |

mm |

|||||||||||||||

|

Lunghezza (5): |

mm |

|||||||||||||||

|

Volume interno: |

litri |

|||||||||||||||

|

Peso a vuoto: |

kg |

|||||||||||||||

|

Filettatura del serbatoio: |

|

|||||||||||||||

|

Vita di impiego del serbatoio |

Vita di impiego massima: Numero massimo di cicli di riempimento: |

anni cicli |

||||||||||||||

|

Sistema antincendio del serbatoio |

Costruttore del dispositivo di sovrappressione: Identificazione del dispositivo di sovrappressione: Numero del disegno del dispositivo di sovrappressione: |

|||||||||||||||

|

Sistema di fissaggio del serbatoio |

Sistema di fissaggio: |

montaggio del collo/cilindro (6) |

||||||||||||||

|

Numero dei disegni di fissaggio: |

|

|||||||||||||||

|

Rivestimento protettivo del serbatoio |

Scopo della protezione: Numero dei disegni del rivestimento protettivo: |

|||||||||||||||

|

Descrizione del progetto del serbatoio |

Numero dei disegni del serbatoio: I disegni del serbatoio devono contenere almeno le seguenti informazioni:

|

|||||||||||||||

|

Anticorrosivo del serbatoio |

È stato utilizzato un anticorrosivo per il serbatoio: sì/no (6) Produttore dell’anticorrosivo: Identificazione del produttore dell’anticorrosivo: |

|||||||||||||||

|

Ulteriori informazioni |

|

|||||||||||||||

|

Dichiarazione d’impiego del serbatoio |

Con la presente il costruttore dichiara che il disegno del serbatoio è adatto per l’uso durante la vita d’impiego alle condizioni d’impiego di cui al regolamento (UE) n. 406/2010, allegato IV, punto 2.7. Costruttore: Nome, qualifica e firma: Luogo, data: |

|||||||||||||||

PARTE 2

MODELLO

Formato massimo: A4 (210 × 297 mm)

CERTIFICATO DI OMOLOGAZIONE CE

Comunicazione riguardante

|

di un tipo di veicolo con propulsione a idrogeno (7) |

||

|

|||

|

|||

|

|

ai sensi del regolamento (CE) n. 79/2009 attuato dal regolamento (UE) n. 406/2010.

Numero di omologazione CE:

Motivo dell’estensione:

SEZIONE I

0.1. Marca (denominazione commerciale del costruttore):

Tipo:

0.2.1. Nomi commerciali (se disponibili):

Mezzi di identificazione del tipo, se marcati sul veicolo (8):

0.3.1. Ubicazione della marcatura:

0.4. Categoria del veicolo (9):

0.5. Nome e indirizzo del costruttore:

0.8. Nome e indirizzo dello stabilimento o degli stabilimenti di montaggio:

0.9. Nome e indirizzo dell’eventuale rappresentante del costruttore:

SEZIONE II

1. Altre informazioni (se del caso): cfr. addendum

2. Servizio tecnico incaricato dell’esecuzione delle prove:

3. Data del verbale di prova:

4. Numero del verbale di prova:

5. Altre osservazioni: cfr. addendum

6. Luogo:

7. Data:

8. Firma:

|

Allegati |

: |

Fascicolo di omologazione. Verbale di prova. |

Addendum

al certificato di omologazione CE n. …

relativa all’omologazione CE di un veicolo con propulsione a idrogeno

Informazioni supplementari

1.1. Veicolo dotato di impianto a idrogeno progettato per l’impiego di idrogeno liquido/impianto a idrogeno progettato per l’impiego di idrogeno compresso (gassoso) (10)

Numero di omologazione di ogni componente o impianto installati sul tipo di veicolo in conformità del presente regolamento

2.1. Impianti a idrogeno:

2.2. Valvole d’intercettazione automatica:

2.3. Valvole di ritenuta o valvole di non ritorno:

2.4. Serbatoi e gruppo serbatoio:

2.5. Raccordi:

2.6. Tubazioni di alimentazione flessibili:

2.7. Scambiatori di calore:

2.8. Filtri dell’idrogeno:

2.9. Sensori per il rilevamento di fughe di idrogeno:

2.10. Valvole manuali o automatiche:

2.11. Sensori di pressione e/o di temperatura e/o di idrogeno e/o di flusso (10):

2.12. Regolatori di pressione:

2.13. Dispositivo di sovrappressione:

2.14. Valvola di sovrappressione:

2.15. Raccordo o bocchettone di rifornimento:

2.16. Raccordo del sistema di stoccaggio amovibile:

3. Osservazioni:

PARTE 3

Informazioni da fornire per l’ispezione

1. I costruttori forniscono:

|

a) |

raccomandazioni per l’ispezione o la prova dell’impianto a idrogeno durante la sua vita d’impiego; |

|

b) |

informazioni sulla necessità di ispezioni periodiche e la frequenza necessaria nel manuale del proprietario del veicolo o mediante un’etichetta apposta vicino all’ubicazione della targhetta regolamentare di cui alla direttiva 76/114/CEE del Consiglio (11). |

2. I costruttori mettono le informazioni di cui al punto 1 a disposizione delle autorità di omologazione e delle autorità competenti negli Stati membri responsabili dell’ispezione periodica dei veicoli sotto forma di manuali o mediante media elettronici (CD-ROM, servizi on line).

(1) Cancellare la dicitura inutile (quando le risposte possibili sono più di una, non è necessario cancellare la dicitura).

(2) Specificare la tolleranza.

(3) Se i mezzi di identificazione del tipo contengono caratteri estranei alla descrizione del tipo di veicolo, di componente o di entità tecnica oggetto della presente scheda informativa, tali caratteri sono rappresentati nella documentazione dal simbolo «?» (ABC??123??).

(4) Classificazione in base alle definizioni di cui alla direttiva 2007/46/CE, allegato II, parte A.

(5) Può essere sostituito da altre dimensioni che definiscono la forma del serbatoio.

(6) Cancellare la dicitura inutile.

(7) Cancellare la dicitura inutile.

(8) Se i mezzi di identificazione del tipo contengono caratteri estranei alla descrizione del tipo di veicolo, di componente o di entità tecnica oggetto della presente scheda informativa, tali caratteri sono rappresentati nella documentazione dal simbolo «?» (ABC??123??).

(9) Quali definite nell’allegato II, sezione A, della direttiva 2007/46/CE.

(10) Cancellare la dicitura inutile.

ALLEGATO II

Documenti amministrativi per l’omologazione CE di componenti e impianti a idrogeno

PARTE 1

MODELLO

SCHEDA INFORMATIVA N. …

relativa all’omologazione CE di un componente o impianto a idrogeno

Le seguenti informazioni vanno fornite in triplice copia e devono comprendere un indice. I disegni, in scala appropriata, dovranno essere sufficientemente dettagliati e forniti in formato A4 o in un raccoglitore di formato A4. Anche eventuali fotografie devono fornire un grado sufficiente di dettaglio.

Se gli impianti o i componenti sono dotati di comandi elettronici, devono essere comunicate informazioni sulle loro prestazioni.

|

0. |

GENERALITÀ |

|

|

0.1. |

Marca (denominazione commerciale del costruttore): … |

|

|

0.2. |

Tipo: … |

|

|

0.2.1. |

Eventuali denominazioni commerciali: … |

|

|

0.2.2. |

Riferimenti o numero di identificazione del componente (1): … |

|

|

0.2.3. |

Riferimenti o numero di identificazione del componente nell’impianto (1): … |

|

|

0.2.4. |

Riferimenti o numero di identificazione dell’impianto (1): … |

|

|

0.5. |

Nome e indirizzo del costruttore: … |

|

|

0.7. |

Posizione e metodo di apposizione dei marchi di omologazione CE: |

|

|

0.8. |

Nome e indirizzo degli stabilimenti di montaggio: … |

|

|

0.9. |

Nome e indirizzo dell’eventuale rappresentante del costruttore: … |

|

|

3.9. |

Propulsione a idrogeno (1): … |

|

|

3.9.1. |

Impianto a idrogeno progettato per l’impiego di idrogeno liquido/impianto a idrogeno progettato per l’impiego di idrogeno compresso (gassoso)/componente a idrogeno progettato per l’impiego di idrogeno liquido/componente a idrogeno progettato per l’impiego di idrogeno compresso (gassoso) (1): … |

|

|

3.9.1.1. |

Descrizione e disegno dell’impianto a idrogeno (1): … |

|

|

3.9.1.2. |

Nome e indirizzo del costruttore dell’impianto a idrogeno (1): … |

|

|

3.9.1.3. |

Codici del costruttore (quali apposti sull’impianto o altri mezzi d’identificazione) (1): … |

|

|

3.9.1.4. |

Valvole d’intercettazione automatica: sì/no (1) … |

|

|

3.9.1.4.1. |

Marca: … |

|

|

3.9.1.4.2. |

Tipo: … |

|

|

3.9.1.4.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.4.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.4.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.4.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.4.7. |

Numero di omologazione: … |

|

|

3.9.1.4.8. |

Materiale: … |

|

|

3.9.1.4.9. |

Principi operativi: … |

|

|

3.9.1.4.10. |

Descrizione e disegno: … |

|

|

3.9.1.5. |

Valvole di ritenuta o valvole di non ritorno: sì/no (1) … |

|

|

3.9.1.5.1. |

Marca: … |

|

|

3.9.1.5.2. |

Tipo: … |

|

|

3.9.1.5.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.5.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.5.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.5.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.5.7. |

Numero di omologazione: … |

|

|

3.9.1.5.8. |

Materiale: … |

|

|

3.9.1.5.9. |

Principi operativi: … |

|

|

3.9.1.5.10. |

Descrizione e disegno: … |

|

|

3.9.1.6. |

Serbatoi e gruppo serbatoio: sì/no (1) … |

|

|

3.9.1.6.1. |

Marca: … |

|

|

3.9.1.6.2. |

Tipo: … |

|

|

3.9.1.6.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Numero di cicli di riempimento (1): … |

|

|

3.9.1.6.6. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.6.7. |

Capienza: … |

litri (acqua) |

|

3.9.1.6.8. |

Numero di omologazione: … |

|

|

3.9.1.6.9. |

Materiale: … |

|

|

3.9.1.6.10. |

Principi operativi: … |

|

|

3.9.1.6.11. |

Descrizione e disegno: … |

|

|

3.9.1.7. |

Accessori: sì/no (1) … |

|

|

3.9.1.7.1. |

Marca: … |

|

|

3.9.1.7.2. |

Tipo: … |

|

|

3.9.1.7.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (2): … |

MPa |

|

3.9.1.7.4. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso: … |

|

|

3.9.1.7.5. |

Numero di omologazione: … |

|

|

3.9.1.7.6. |

Materiale: … |

|

|

3.9.1.7.7. |

Principi operativi: … |

|

|

3.9.1.7.8. |

Descrizione e disegno: … |

|

|

3.9.1.8. |

Tubazioni di alimentazione flessibili: sì/no (1) … |

|

|

3.9.1.8.1. |

Marca: … |

|

|

3.9.1.8.2. |

Tipo: … |

|

|

3.9.1.8.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.8.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.8.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.8.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.8.7. |

Numero di omologazione: … |

|

|

3.9.1.8.8. |

Materiale: … |

|

|

3.9.1.8.9. |

Principi operativi: … |

|

|

3.9.1.8.10. |

Descrizione e disegno: … |

|

|

3.9.1.9. |

Scambiatori di calore: sì/no (1) … |

|

|

3.9.1.9.1. |

Marca: … |

|

|

3.9.1.9.2. |

Tipo: … |

|

|

3.9.1.9.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.9.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.9.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.9.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.9.7. |

Numero di omologazione: … |

|

|

3.9.1.9.8. |

Materiale: … |

|

|

3.9.1.9.9. |

Principi operativi: … |

|

|

3.9.1.9.10. |

Descrizione e disegno: … |

|

|

3.9.1.10. |

Filtri dell’idrogeno: sì/no (1) … |

|

|

3.9.1.10.1. |

Marca: … |

|

|

3.9.1.10.2. |

Tipo: … |

|

|

3.9.1.10.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.10.4. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.10.5. |

Numero di omologazione: … |

|

|

3.9.1.10.6. |

Materiale: … |

|

|

3.9.1.10.7. |

Principi operativi: … |

|

|

3.9.1.10.8. |

Descrizione e disegno: … |

|

|

3.9.1.11. |

Sensori per il rilevamento di fughe di idrogeno: … |

|

|

3.9.1.11.1. |

Marca: … |

|

|

3.9.1.11.2. |

Tipo: … |

|

|

3.9.1.11.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.11.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.11.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.11.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.11.7. |

Valori impostati: … |

|

|

3.9.1.11.8. |

Numero di omologazione: … |

|

|

3.9.1.11.9. |

Materiale: … |

|

|

3.9.1.11.10. |

Principi operativi: … |

|

|

3.9.1.11.11. |

Descrizione e disegno: … |

|

|

3.9.1.12. |

Valvole manuali o automatiche: sì/no (1) … |

|

|

3.9.1.12.1. |

Marca: … |

|

|

3.9.1.12.2. |

Tipo: … |

|

|

3.9.1.12.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.12.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.12.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.12.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.12.7. |

Numero di omologazione: … |

|

|

3.9.1.12.8. |

Materiale: … |

|

|

3.9.1.12.9. |

Principi operativi: … |

|

|

3.9.1.12.10. |

Descrizione e disegno: … |

|

|

3.9.1.13. |

Sensori di pressione e/o di temperatura e/o di idrogeno e/o di flusso (1): sì/no (1) … |

|

|

3.9.1.13.1. |

Marca: … |

|

|

3.9.1.13.2. |

Tipo: … |

|

|

3.9.1.13.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.13.4. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.13.5. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.13.6. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.13.7. |

Valori impostati: … |

|

|

3.9.1.13.8. |

Numero di omologazione: … |

|

|

3.9.1.13.9. |

Materiale: … |

|

|

3.9.1.13.10. |

Principi operativi: … |

|

|

3.9.1.13.11. |

Descrizione e disegno: … |

|

|

3.9.1.14. |

Regolatori di pressione: sì/no (1) … |

|

|

3.9.1.14.1. |

Marca: … |

|

|

3.9.1.14.2. |

Tipo: … |

|

|

3.9.1.14.3. |

Numero di punti di regolazione principali: … |

|

|

3.9.1.14.4. |

Descrizione del principio di regolazione ai punti di regolazione principali: … |

|

|

3.9.1.14.5. |

Numero di punti di regolazione a vuoto: … |

|

|

3.9.1.14.6. |

Descrizione dei principi di regolazione ai punti di regolazione a vuoto: … |

|

|

3.9.1.14.7. |

Altre possibilità di regolazione: se sì, quali (allegare descrizione e disegni): … |

|

|

3.9.1.14.8. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.14.9. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.14.10. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.14.11. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.14.12. |

Pressione di entrata e di uscita: … |

|

|

3.9.1.14.13. |

Numero di omologazione: … |

|

|

3.9.1.14.14. |

Materiale: … |

|

|

3.9.1.14.15. |

Principi operativi: … |

|

|

3.9.1.14.16. |

Descrizione e disegno: … |

|

|

3.9.1.15. |

Dispositivo di sovrappressione: sì/no (1) … |

|

|

3.9.1.15.1. |

Marca: … |

|

|

3.9.1.15.2. |

Tipo: … |

|

|

3.9.1.15.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.15.4. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.15.5. |

Pressione di taratura (1): … |

|

|

3.9.1.15.6. |

Temperatura di taratura (1): … |

|

|

3.9.1.15.7. |

Capacità di evaporazione (1): … |

|

|

3.9.1.15.8. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.15.9. |

°C |

|

|

3.9.1.15.10. |

MPa |

|

|

3.9.1.15.11. |

Numero di cicli di riempimento (solo componenti di classe 0) (1): … |

|

|

3.9.1.15.12. |

Numero di omologazione: … |

|

|

3.9.1.15.13. |

Materiale: … |

|

|

3.9.1.15.14. |

Principi operativi: … |

|

|

3.9.1.15.15. |

Descrizione e disegno: … |

|

|

3.9.1.16. |

Valvola di sovrappressione: sì/no (1) … |

|

|

3.9.1.16.1. |

Marca: … |

|

|

3.9.1.16.2. |

Tipo: … |

|

|

3.9.1.16.3. |

Pressioni di esercizio nominali e, se a valle del primo regolatore di pressione, pressioni di esercizio massime autorizzate (1) (2): … |

MPa |

|

3.9.1.16.4. |

Pressione di taratura (1): … |

|

|

3.9.1.16.5. |

Numero di cicli di riempimento o di cicli di funzionamento, secondo il caso (1): … |

|

|

3.9.1.16.6. |

Numero di omologazione: … |

|

|

3.9.1.16.7. |

Materiale: … |

|

|

3.9.1.16.8. |

Principi operativi: … |

|

|

3.9.1.16.9. |

Descrizione e disegno: … |

|

|

3.9.1.17. |

Raccordo o bocchettone di rifornimento: sì/no (1) … |

|

|

3.9.1.17.1. |

Marca: … |

|

|

3.9.1.17.2. |

Tipo: … |

|

|

3.9.1.17.3. |

Pressione di esercizio massima autorizzata (MAWP) (1) (2): … |

MPa |

|

3.9.1.17.4. |

Temperatura di funzionamento (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Numero di cicli di riempimento (solo componenti di classe 0) (1): … |

|

|

3.9.1.17.7. |

Numero di omologazione: … |

|

|

3.9.1.17.8. |

Materiale: … |

|

|

3.9.1.17.9. |

Principi operativi: … |

|

|

3.9.1.17.10. |

Descrizione e disegno: … |

|

|

3.9.1.18. |

Raccordi del sistema di stoccaggio amovibile: sì/no (1) … |

|

|

3.9.1.18.1. |

Marca: … |

|

|

3.9.1.18.2. |

Tipo: … |

|

|

3.9.1.18.3. |

Pressioni di esercizio nominali e pressioni di esercizio massime autorizzate (2): … |

MPa |

|

3.9.1.18.4. |

Numero di cicli di funzionamento: … |

|

|

3.9.1.18.5. |

Numero di omologazione: … |

|

|

3.9.1.18.6. |

Materiale: … |

|

|

3.9.1.18.7. |

Principi operativi: … |

|

|

3.9.1.18.8. |

Descrizione e disegno: … |

|

|

3.9.2. |

Altra documentazione: … |

|

|

3.9.2.1. |

Schema di flusso dell’impianto a idrogeno … |

|

|

3.9.2.2. |

Schema dell’impianto inclusi circuiti elettrici e altri sistemi esterni (entrata e/o uscita, ecc.) … |

|

|

3.9.2.3. |

Legenda dei simboli utilizzati nella documentazione … |

|

|

3.9.2.4. |

Dati di regolazione dei dispositivi di sovrappressione e dei regolatori di pressione … |

|

|

3.9.2.5. |

Schema del sistema di raffreddamento/riscaldamento, inclusa la pressione di esercizio nominale o massima autorizzata (NAWP o MAWP) e temperature di funzionamento … |

|

|

3.9.2.6. |

Disegni con i requisiti di installazione e funzionamento … |

|

Appendice della scheda informativa

Dichiarazione d’impiego per i serbatoi d’idrogeno

|

Identificazione del costruttore |

Nome del costruttore: Indirizzo del costruttore: |

|||||||||||||||

|

Identificazione del serbatoio |

Identificazione del serbatoio: |

|

||||||||||||||

|

Pressione di esercizio nominale: |

MPa |

|||||||||||||||

|

Tipo: |

|

|||||||||||||||

|

Diametro (3): |

mm |

|||||||||||||||

|

Lunghezza (3): |

mm |

|||||||||||||||

|

Volume interno: |

litri |

|||||||||||||||

|

Peso a vuoto: |

kg |

|||||||||||||||

|

Filettatura del serbatoio: |

|

|||||||||||||||

|

Vita d’impiego del serbatoio |

Vita di impiego massima: |

anni |

||||||||||||||

|

Numero massimo di cicli di riempimento: |

cicli |

|||||||||||||||

|

Sistema antincendio del serbatoio |

Costruttore del dispositivo di sovrappressione: Identificazione del dispositivo di sovrappressione: Numero del disegno del dispositivo di sovrappressione: |

|||||||||||||||

|

Sistema di fissaggio del serbatoio |

Sistema di fissaggio: |

montaggio del collo/cilindro (4) |

||||||||||||||

|

Numero dei disegni di fissaggio: |

|

|||||||||||||||

|

Rivestimento protettivo del serbatoio |

Scopo della protezione: Numero dei disegni del rivestimento protettivo: |

|||||||||||||||

|

Descrizione del progetto del serbatoio |

Numero dei disegni del serbatoio: I disegni del serbatoio devono contenere almeno le seguenti informazioni:

|

|||||||||||||||

|

Anticorrosivo del serbatoio |

È stato utilizzato un anticorrosivo per il serbatoio: sì/no (4) Produttore dell’anticorrosivo: Identificazione del produttore dell’anticorrosivo: |

|||||||||||||||

|

Ulteriori informazioni |

|

|||||||||||||||

|

Dichiarazione d’impiego del serbatoio |

Con la presente il costruttore dichiara che il disegno del serbatoio è adatto per l’uso durante la vita d’impiego alle condizioni d’impiego di cui al regolamento (UE) n. 406/2010, allegato IV, punto 2.7. Costruttore: Nome, qualifica e firma: Luogo, data: |

|||||||||||||||

Specifiche dei serbatoi progettati per l’impiego di idrogeno compresso (gassoso)

|

Specifiche del materiale |

Applicabile al materiale |

|

||||||

|

Acciai |

Lega di alluminio |

Camicia interna di materia plastica |

Fibra |

Resina |

Rivestimento |

Dettagli |

||

|

|

Produttore del materiale |

|

|

|

|

|

|

|

|

|

Tipo di materiale |

|

|

|

|

|

|

|

|

|

Identificazione del materiale |

|

|

|

|

|

|

|

|

|

Definizione del trattamento termico |

|

|

|

|

|

|

|

|

|

Composizione chimica |

|

|

|

|

|

|

|

|

|

Procedura di formatura a freddo |

|

|

|

|

|

|

|

|

|

Definizione della procedura di saldatura |

|

|

|

|

|

|

|

|

Specifiche per le prove relative al materiale |

Applicabile al materiale |

|

||||||

|

Acciai |

Lega di alluminio |

Camicia interna di materia plastica |

Fibra |

Resina |

Rivestimento |

Valore del materiale specificato |

||

|

|

Prova di trazione |

|

|

|

|

|

|

|

|

|

Charpy impact test |

|

|

|

|

|

|

|

|

|

Prova di piegamento |

|

|

|

|

|

|

|

|

|

Controllo macroscopico |

|

|

|

|

|

|

|

|

|

Prova di corrosione |

|

|

|

|

|

|

|

|

|

Test di fessurazione da carico permanente |

|

|

|

|

|

|

|

|

|

Prova della temperatura di rammollimento |

|

|

|

|

|

|

|

|

|

Prova della temperatura di transizione vetrosa |

|

|

|

|

|

|

|

|

|

Prova di resistenza al taglio della resina |

|

|

|

|

|

|

|

|

|

Prova del rivestimento |

|

|

|

|

|

|

|

|

|

Prova di compatibilità con l’idrogeno |

|

|

|

|

|

|

|

|

Specifiche per le prove relative al serbatoio |

Valore del progetto specificato |

|

|

|

Prova di scoppio |

|

|

|

Prova dei cicli di pressione a temperatura ambiente |

|

|

|

Prova di perdita prima della rottura (LBB — leak-before-break) |

|

|

|

Prova di esposizione al fuoco (bonfire) |

|

|

|

Prova di penetrazione |

|

|

|

Prova di resistenza all’esposizione chimica |

|

|

|

Prova di tolleranza all’incrinatura dei materiali compositi |

|

|

|

Prova di rottura accelerata da sollecitazione |

|

|

|

Prova dei cicli di pressione a temperatura estrema |

|

|

|

Prova del danno da urto |

|

|

|

Prova di tenuta |

|

|

|

Prova di permeazione |

|

|

|

Prova di coppia sul bocchello |

|

|

|

Prova dei cicli dell’idrogeno gassoso |

|

PARTE 2

MODELLO

Formato massimo: A4 (210 × 297 mm)

CERTIFICATO DI OMOLOGAZIONE CE

Comunicazione riguardante

|

di un componente a idrogeno |

||

|

|||

|

|

||

|

|

ai sensi del regolamento (CE) n. 79/2009 attuato dal regolamento (UE) n. 406/2010.

Numero di omologazione CE:

Motivo dell’estensione:

SEZIONE I

0.1. Marca (denominazione commerciale del costruttore):

0.2. Tipo:

Mezzi di identificazione del tipo, se marcati sul componente (6):

0.3.1. Ubicazione della marcatura:

0.5. Nome e indirizzo del costruttore:

0.7. Posizione e metodo di fissaggio del marchio di omologazione CE per componenti ed entità tecniche:

0.8. Nome e indirizzo dello stabilimento o degli stabilimenti di montaggio:

0.9. Nome e indirizzo del rappresentante del costruttore (se disponibile):

SEZIONE II

1. Altre informazioni (se del caso): cfr. addendum

2. Servizio tecnico incaricato dell’esecuzione delle prove:

3. Data del verbale di prova:

4. Numero del verbale di prova:

5. Altre osservazioni: cfr. addendum

6. Luogo:

7. Data:

8. Firma:

|

Allegati |

: |

Fascicolo di omologazione. Verbale di prova. |

Addendum

al certificato di omologazione CE n. …

relativa all’omologazione CE di componenti e impianti a idrogeno

1. Informazioni supplementari

1.1. Impianto a idrogeno progettato per l’impiego di idrogeno liquido/impianto a idrogeno progettato per l’impiego di idrogeno compresso (gassoso)/componente a idrogeno progettato per l’impiego di idrogeno liquido/componente a idrogeno progettato per l’impiego di idrogeno compresso (gassoso) (7)

2. Specifiche e risultati delle prove

2.1. Serbatoi progettati per l’impiego di idrogeno compresso (gassoso)

2.1.1. Specifiche del materiale del serbatoio

|

Specifiche del materiale |

Applicabile al materiale |

|

||||||

|

Acciai |

Lega di alluminio |

Camicia interna di materia plastica |

Fibra |

Resina |

Rivestimento |

Dettagli |

||

|

|

Produttore del materiale |

|

|

|

|

|

|

|

|

|

Tipo di materiale |

|

|

|

|

|

|

|

|

|

Identificazione del materiale |

|

|

|

|

|

|

|

|

|

Definizione del trattamento termico |

|

|

|

|

|

|

|

|

|

Composizione chimica |

|

|

|

|

|

|

|

|

|

Procedura di formatura a freddo |

|

|

|

|

|

|

|

|

|

Definizione della procedura di saldatura |

|

|

|

|

|

|

|

2.1.2. Risultati delle prove sul materiale del serbatoio

|

Prove sui materiali |

Applicabile al materiale |

|

|

||||||

|

Acciai |

Lega di alluminio |

Camicia interna di materia plastica |

Fibra |

Resina |

Rivestimento |

Valore del materiale specificato |

Valore di della prova |

||

|

|

Prova di trazione |

|

|

|

|

|

|

|

|

|

|

Charpy impact test |

|

|

|

|

|

|

|

|

|

|

Prova di piegamento |

|

|

|

|

|

|

|

|

|

|

Controllo macroscopico |

|

|

|

|

|

|

|

|

|

|

Prova di corrosione |

|

|

|

|

|

|

|

|

|

|

Test di fessurazione da carico permanente |

|

|

|

|

|

|

|

|

|

|

Prova della temperatura di rammollimento |

|

|

|

|

|

|

|

|

|

|

Prova della temperatura di transizione vetrosa |

|

|

|

|

|

|

|

|

|

|

Prova di resistenza al taglio della resina |

|

|

|

|

|

|

|

|

|

|

Prova del rivestimento |

|

|

|

|

|

|

|

|

|

|

Prova di compatibilità con l’idrogeno |

|

|

|

|

|

|

|

|

2.1.3. Risultati delle prove sul serbatoio

|

Prove sul serbatoio |

Valore del progetto specificato |

Risultato di prova |

|

|

|

Prova di scoppio |

|

|

|

|

Prova dei cicli di pressione a temperatura ambiente |

|

|

|

|

Prova di perdita prima della rottura (LBB — leak-before-break) |

|

|

|

|

Prova di esposizione al fuoco (bonfire) |

|

|

|

|

Prova di penetrazione |

|

|

|

|

Prova di resistenza all’esposizione chimica |

|

|

|

|

Prova di tolleranza all’incrinatura dei materiali compositi |

|

|

|

|

Prova di rottura accelerata da sollecitazione |

|

|

|

|

Prova dei cicli di pressione a temperatura estrema |

|

|

|

|

Prova del danno da urto |

|

|

|

|

Prova di tenuta |

|

|

|

|

Prova di permeazione |

|

|

|

|

Prova di coppia sul bocchello |

|

|

|

|

Prova dei cicli dell’idrogeno gassoso |

|

|

3. Eventuali restrizioni d’uso del dispositivo:

4. Osservazioni:

PARTE 3

Marchio di omologazione CE di un componente

Il marchio di omologazione CE di componente è composto:

1.1. da un rettangolo all’interno del quale è iscritta la lettera «e» minuscola seguita dalle lettere o dal numero distintivo delle Stato membro che ha rilasciato l’omologazione CE di componente:

|

1 |

per la Germania, |

19 |

per la Romania, |

|

2 |

per la Francia, |

20 |

per la Polonia |

|

3 |

per l’Italia, |

21 |

per il Portogallo, |

|

4 |

per i Paesi Bassi, |

23 |

per la Grecia, |

|

5 |

per la Svezia, |

24 |

per l’Irlanda, |

|

6 |

per il Belgio, |

26 |

per la Slovenia, |

|

7 |

per l’Ungheria, |

27 |

per la Slovacchia, |

|

8 |

per la Repubblica ceca, |

29 |

per l’Estonia, |

|

9 |

per la Spagna, |

32 |

per la Lettonia, |

|

11 |

per il Regno Unito, |

34 |

per la Bulgaria, |

|

12 |

per l’Austria, |

36 |

per la Lituania, |

|

13 |

per il Lussemburgo, |

49 |

per Cipro, |

|

17 |

per la Finlandia, |

50 |

per Malta. |

|

18 |

per la Danimarca, |

|

|

1.2. In prossimità del rettangolo, il «numero di omologazione di base» figurante nella sezione 4 del numero di omologazione preceduto dalle due cifre indicanti il numero progressivo attribuito al presente regolamento oppure all’ultima modifica tecnica di rilievo del regolamento (CE) n. 79/2009 o del presente regolamento. Per il presente regolamento, il numero progressivo è 00.

2. Il marchio d’omologazione è apposto sul componente o sull’impianto in modo da risultare indelebile e chiaramente leggibile.

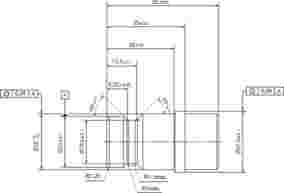

3. Nell’appendice figura un esempio di marchio di approvazione di un componente.

Addendum all’appendice 1

Esempio di marchio di omologazione di un componente

![]()

Legenda: l’omologazione del componente è stata rilasciata dal Belgio con il numero 0004. Le prime due cifre (00) indicano che il componente è stato omologato in conformità del presente regolamento.