|

14.3.2008 |

ET |

Euroopa Liidu Teataja |

L 72/1 |

Rahvusvahelise avaliku õiguse alusel omavad õiguslikku toimet ainult ÜRO Euroopa Majanduskomisjoni originaaltekstid. Käesoleva eeskirja staatust ja jõustumise kuupäeva tuleb kontrollida ÜRO Euroopa Majanduskomisjoni staatust käsitleva dokumendi TRANS/WP.29/343 viimasest versioonist, mis on kättesaadav Internetis: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

ÜRO Euroopa Majanduskomisjoni (UN/ECE) eeskiri nr 67 – Ühtsed sätted, mis käsitlevad:

|

I. |

kütusena veeldatud naftagaasi kasutavate mootorsõidukite eriseadmete tüübikinnitust; |

|

II. |

kütusena veeldatud naftagaasi kasutamiseks eriseadmetega varustatud sõidukite tüübikinnitust seoses asjaomaste seadmete paigaldamisega |

Lisand 66: Eeskiri nr 67

01-seeria muudatuste 7. täiendus — jõustumise kuupäev: 2. veebruar 2007

SISUKORD

EESKIRI

|

1. |

Reguleerimisala |

|

2. |

Mõisted ja osade klassifikatsioon |

I OSA

|

3. |

Tüübikinnituse taotlemine |

|

4. |

Märgistus |

|

5. |

Tüübikinnitus |

|

6. |

LPG seadmete eri osi käsitlevad spetsifikatsioonid |

|

7. |

LPG seadmete tüübi muudatused ja tüübikinnituse laiendamine |

|

8. |

(Puudub) |

|

9. |

Tootmise vastavus nõuetele |

|

10. |

Karistused tootmise nõuetele mittevastavuse korral |

|

11. |

LPG seadmete eri osi käsitlevad üleminekusätted |

|

12. |

Tootmise lõpetamine |

|

13. |

Tüübikinnituskatsete eest vastutavate tehniliste teenistuste ja haldusasutuste nimed ja aadressid |

II OSA

|

14. |

Mõisted |

|

15. |

Tüübikinnituse taotlemine |

|

16. |

Tüübikinnitus |

|

17. |

Kütusena veeldatud naftagaasi kasutavate sõidukite eriseadmete paigaldamise nõuded |

|

18. |

Tootmise vastavus nõuetele |

|

19. |

Karistused tootmise nõuetele mittevastavuse korral |

|

20. |

Sõiduki tüübikinnituse muutmine ja laiendamine |

|

21. |

Tootmise lõpetamine |

|

22. |

Üleminekusätted LPG seadmete eri osade paigaldamise kohta ja kütusena veeldatud naftagaasi kasutamiseks eriseadmetega varustatud sõiduki tüübikinnituse kohta seoses asjaomaste seadmete paigaldamisega |

|

23. |

Tüübikinnituskatsete eest vastutavate tehniliste teenistuste ning haldusasutuste nimed ja aadressid |

LISAD

|

1. lisa |

Sõiduki, mootori ja LPG seadmete põhiomadused |

|

2A lisa |

LPG seadmete tüübikinnitusmärgi kujundus |

|

2B lisa |

Teatis, milles käsitletakse LPG seadmete tüübile tüübikinnituse andmist, tüübikinnituse laiendamist, tüübikinnituse andmisest keeldumist, tüübikinnituse tühistamist või tootmise lõpetamist vastavalt eeskirjale nr 67 |

|

2C lisa |

Tüübikinnitusmärkide kujundus |

|

2D lisa |

Teatis, milles käsitletakse sõidukitüübile seoses LPG seadmestiku paigaldamisega tüübikinnituse andmist, tüübikinnituse laiendamist, tüübikinnituse andmisest keeldumist, tüübikinnituse tühistamist või tootmise lõpetamist vastavalt eeskirjale nr 67 |

|

3. lisa |

LPG mahuti lisaseadmete tüübikinnitust reguleerivad sätted |

|

4. lisa |

Kütusepumba tüübikinnitust reguleerivad sätted |

|

5. lisa |

LPG filtri tüübikinnitust reguleerivad sätted |

|

6. lisa |

Rõhuregulaatori ja aurusti tüübikinnitust reguleerivad sätted |

|

7. lisa |

Sulgklapi, tagasilöögiklapi, gaasitoru kaitseklapi ja hooldusliitmiku tüübikinnitust reguleerivad sätted |

|

8. lisa |

Ühendustega varustatud painduvate voolikute tüübikinnitust reguleerivad sätted |

|

9. lisa |

Täiteseadme tüübikinnitust reguleerivad sätted |

|

10. lisa |

LPG mahutite tüübikinnitust reguleerivad sätted |

|

11. lisa |

Gaasi sissepritseseadmete või gaasisegistite või -pihustite ja kütusejuhiku tüübikinnitust reguleerivad sätted |

|

12. lisa |

Gaasi sissepritseseadme(te)ga ühendamata gaasidosaatori tüübikinnitust reguleerivad sätted |

|

13. lisa |

Rõhu- ja/või temperatuurianduri tüübikinnitust reguleerivad sätted |

|

14. lisa |

Elektroonilise kontrollploki tüübikinnitust reguleerivad sätted |

|

15. lisa |

Katsemenetlused |

|

16. lisa |

M2- ja M3-kategooria sõidukite LPG märgistust reguleerivad sätted |

|

17. lisa |

Hooldusliitmiku märgistust reguleerivad sätted |

1. REGULEERIMISALA

Käesolevat eeskirja kohaldatakse:

|

I osa: |

kütusena veeldatud naftagaasi kasutavate M- ja N-kategooria mootorsõidukite (1) eriseadmete tüübikinnituse suhtes; |

|

II osa: |

kütusena veeldatud naftagaasi kasutamiseks eriseadmetega varustatud M- ja N (1)-kategooria sõiduki tüübikinnituse suhtes seoses asjaomaste seadmete paigaldamisega. |

2. MÕISTED JA OSADE KLASSIFIKATSIOON

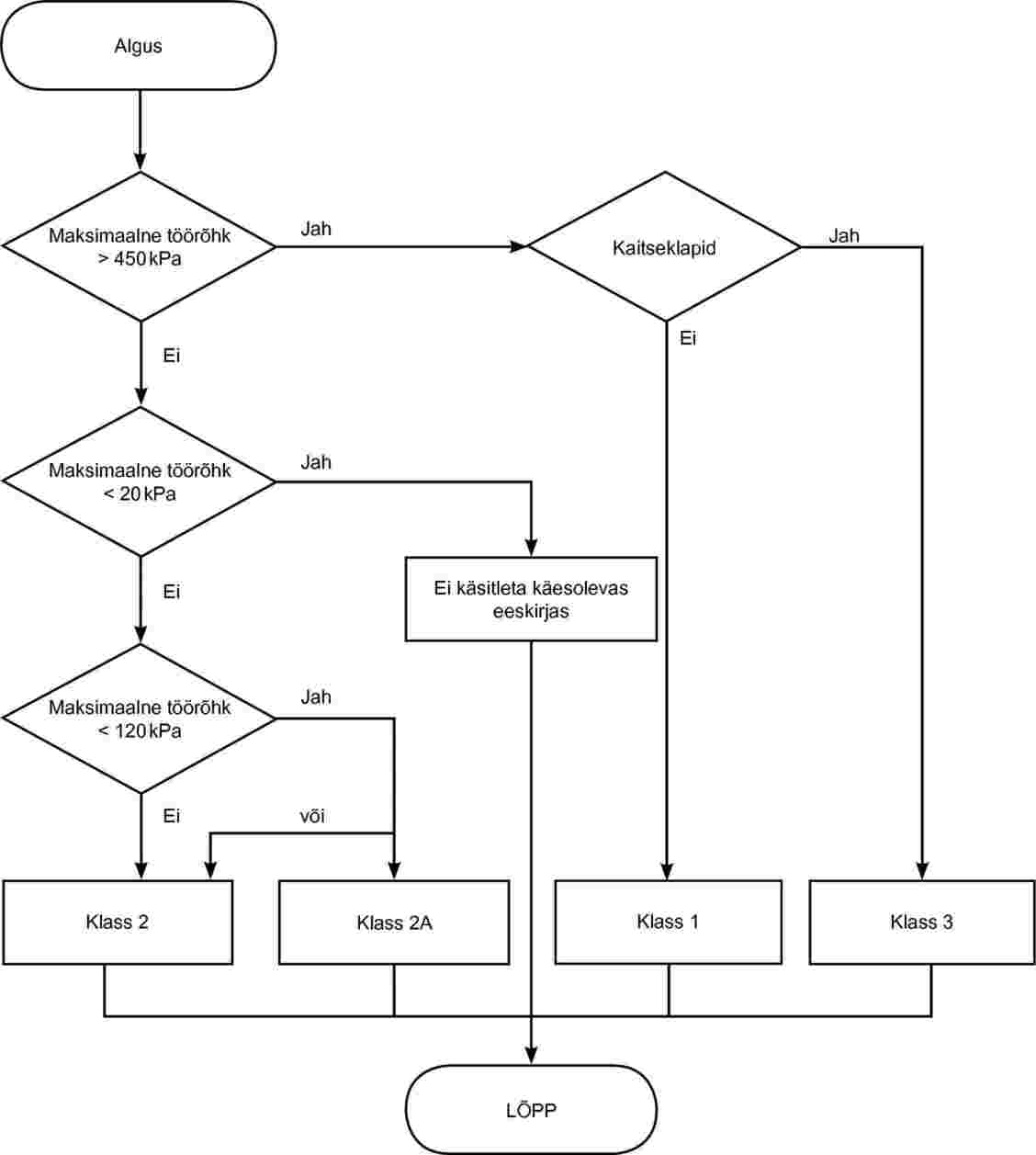

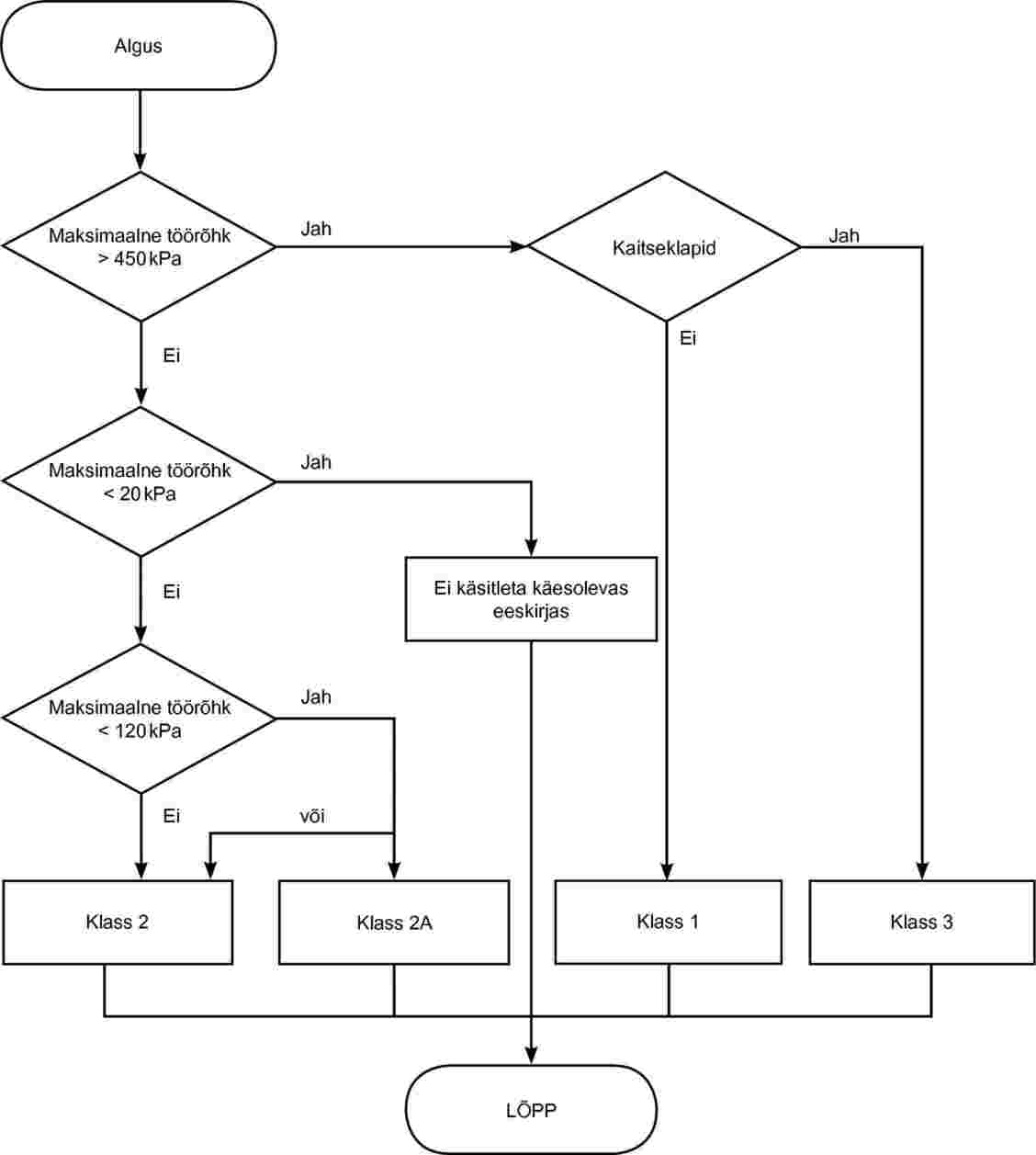

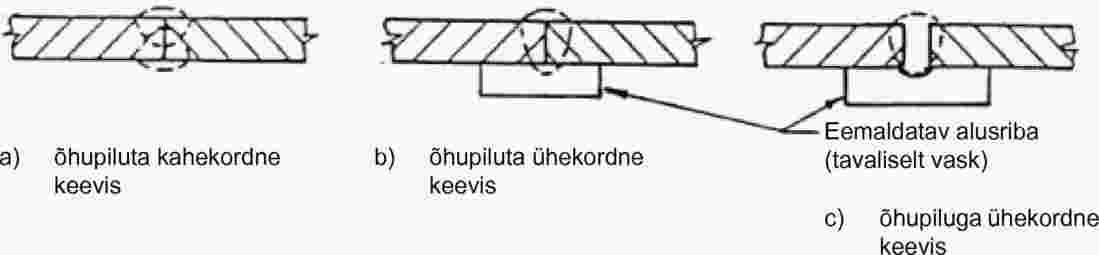

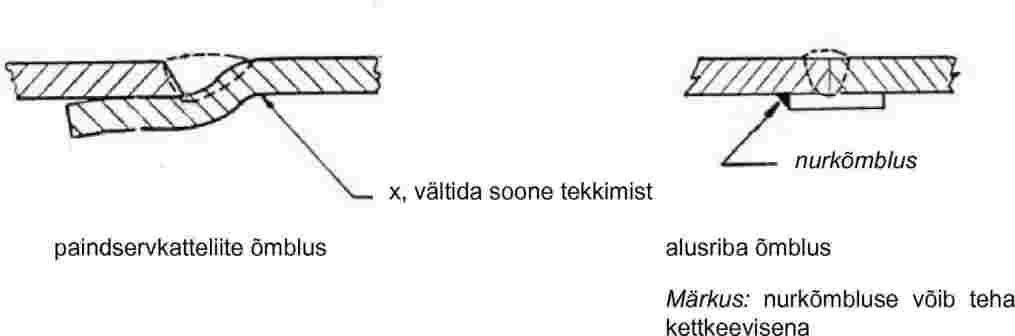

Sõidukites kasutatavad LPG osad klassifitseeritakse maksimaalse töörõhu ja funktsiooni järgi, nagu näidatud joonisel 1.

|

Klass 1 |

Kõrge rõhuga osad — hõlmab torusid ja toruliitmikke, mis sisaldavad vedelat LPGd aururõhul või kõrgendatud aururõhul kuni 3 000 kPa. |

|

Klass 2 |

Madala rõhuga osad — hõlmab torusid ja toruliitmikke, mis sisaldavad aurustatud LPGd atmosfäärirõhust vähem kui 450 kPa ja rohkem kui 20 kPa kõrgemal maksimaalsel töörõhul. |

|

Klass 2A |

Madala rõhuga osad piiratud rõhuvahemikus — hõlmab torusid ja toruliitmikke, mis sisaldavad aurustatud LPGd atmosfäärirõhust vähem kui 120 kPa ja rohkem kui 20 kPa kõrgemal maksimaalsel töörõhul. |

|

Klass 3 |

Sulgklapid ja kaitseklapid vedelfaasis töötades. |

Käesolev eeskiri ei käsitle LPG osi, mis on projekteeritud atmosfäärirõhust vähem kui 20 kPa kõrgema maksimaalse töörõhu jaoks.

Osa võib koosneda mitmest koostisosast, mis kuuluvad vastavalt maksimaalsele töörõhule ja funktsioonile eri klassidesse.

Joonis 1

Klassifitseerimine maksimaalse töörõhu ja funktsiooni järgi

„Rõhk” — atmosfäärirõhu suhtes mõõdetud rõhk, kui ei ole teisiti nimetatud.

2.1.1. „Tarnerõhk” — väljareguleeritud rõhk ühtlasel gaasitemperatuuril 15 °C.

2.1.2. „Katserõhk” — rõhk, milleni asjaomane osa viiakse tüübikinnituskatse käigus.

2.1.3. „Lubatud rõhk” — maksimaalne rõhk, mille jaoks asjaomane osa on projekteeritud ja mille alusel määratakse kindlaks osa tugevus.

2.1.4. „Töörõhk” — rõhk normaalsetel töötingimustel.

2.1.5. „Maksimaalne töörõhk” — töö käigus osale avalduv maksimaalne rõhk.

2.1.6. „Klassifikatsioonirõhk” — maksimaalne lubatud töörõhk vastavalt osa klassifikatsioonile.

2.2. „Eriseadmed” — järgmised seadmed:

|

a) |

mahuti, |

|

b) |

mahutile kinnitatud lisaseadmed, |

|

c) |

aurusti/rõhuregulaator, |

|

d) |

sulgklapp, |

|

e) |

gaasi sissepritseseade või pihusti või gaasisegisti, |

|

f) |

gaasidosaator eraldi või gaasi sissepritseseadmega ühendatult, |

|

g) |

painduvad voolikud, |

|

h) |

täiteseade, |

|

i) |

tagasilöögiklapp, |

|

j) |

gaasitoru kaitseklapp, |

|

k) |

filter, |

|

l) |

rõhu- või temperatuuriandur, |

|

m) |

kütusepump, |

|

n) |

hooldusliitmik, |

|

o) |

elektrooniline kontrollplokk, |

|

p) |

kütusejuhik, |

|

q) |

rõhuvabastusseade. |

„Mahuti” — veeldatud naftagaasi hoidmiseks mõeldud mis tahes anum.

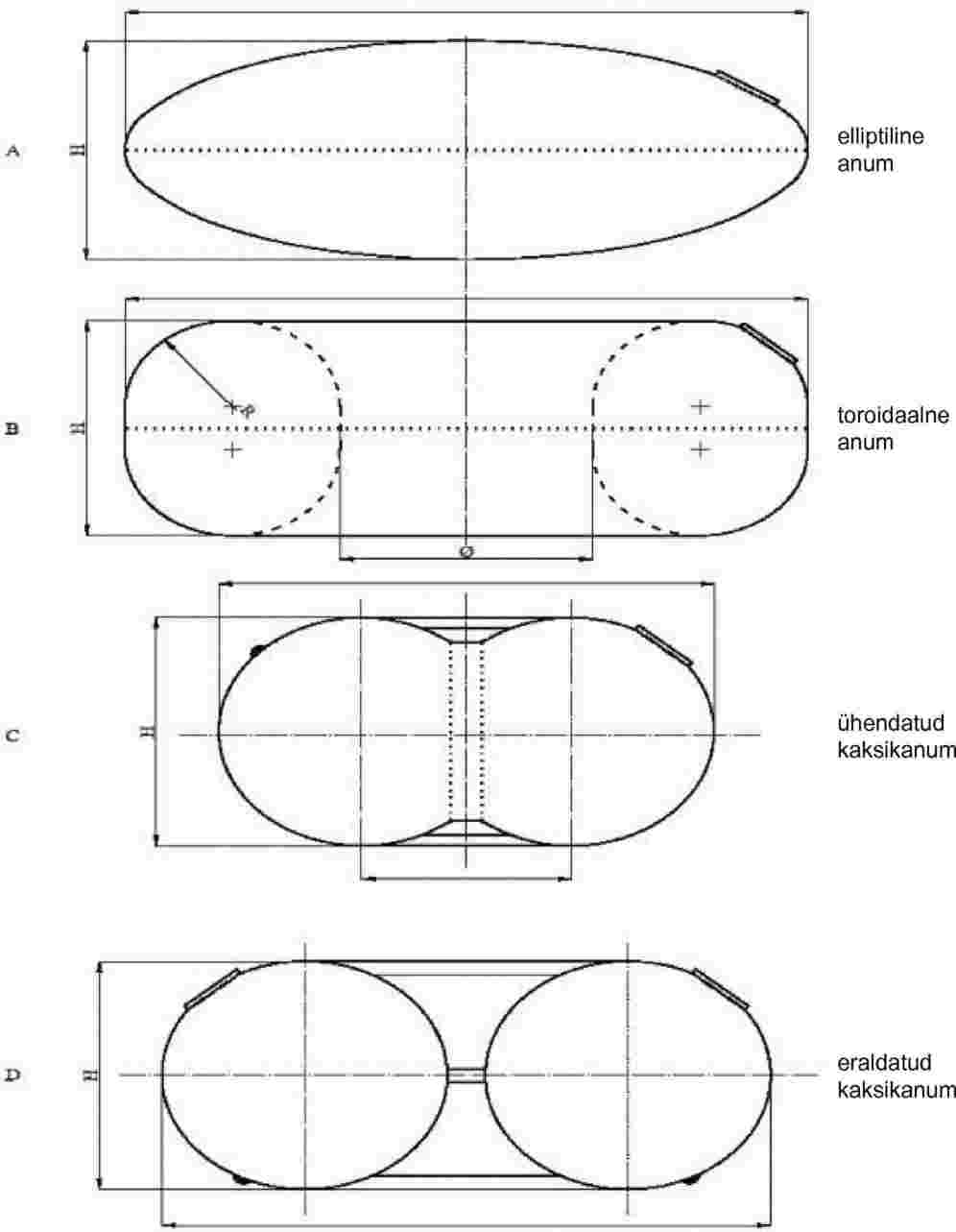

2.3.1. Mahuti võib olla:

|

i) |

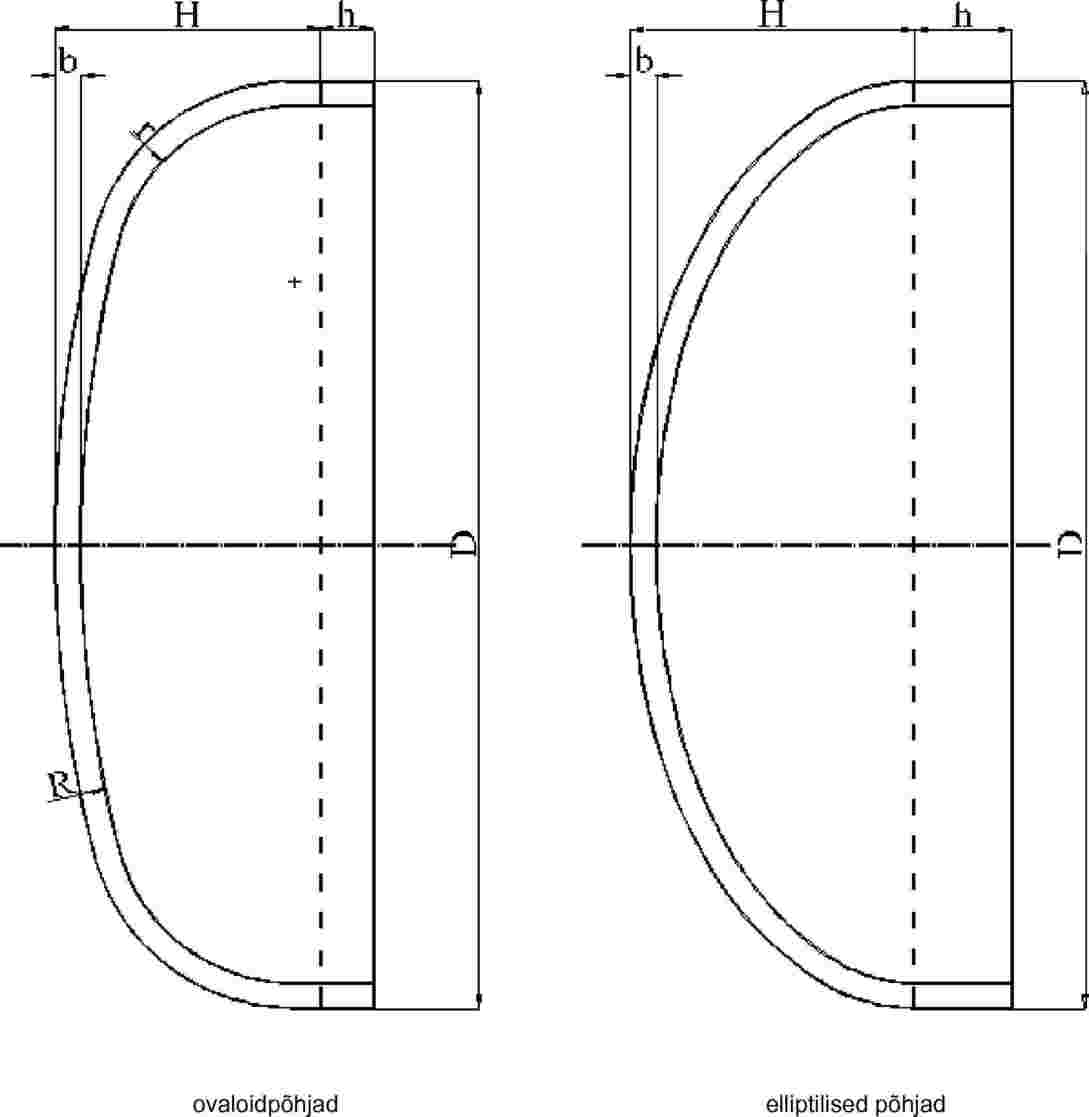

silinderkere, kahe ovaloidse või elliptilise kumerpõhjalise otsa ning vajalike avadega standardballoon; |

|

ii) |

erimahuti: muud kui standardballoonid. Suurusomadused on esitatud 10. lisa 5. liites. |

2.3.2. „Täiskomposiitmahuti” — üksnes komposiitmaterjalidest valmistatud ning mittemetalse vooderdisega mahuti.

2.3.3. „Mahutite partii” — maksimaalselt 200 sama tüüpi mahutit, mis on järjestikku toodetud samal tootmisliinil.

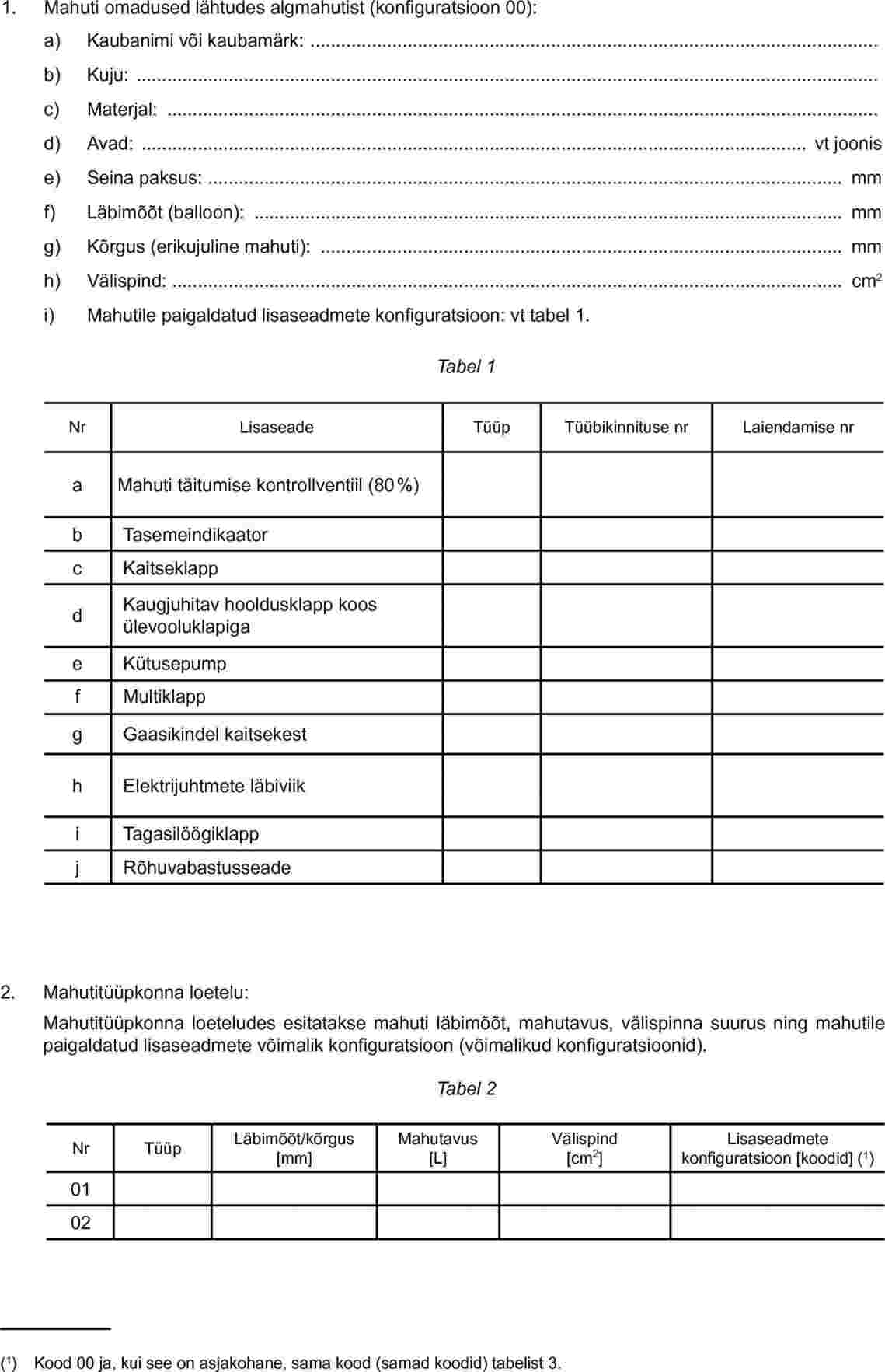

2.4. „Mahuti tüüp” — mahutid, mis ei erine üksteisest järgmiste 10. lisas nimetatud omaduste poolest:

|

a) |

kaubanimi (-nimed) või kaubamärk (-märgid), |

|

b) |

kuju (silinder, erikuju), |

|

c) |

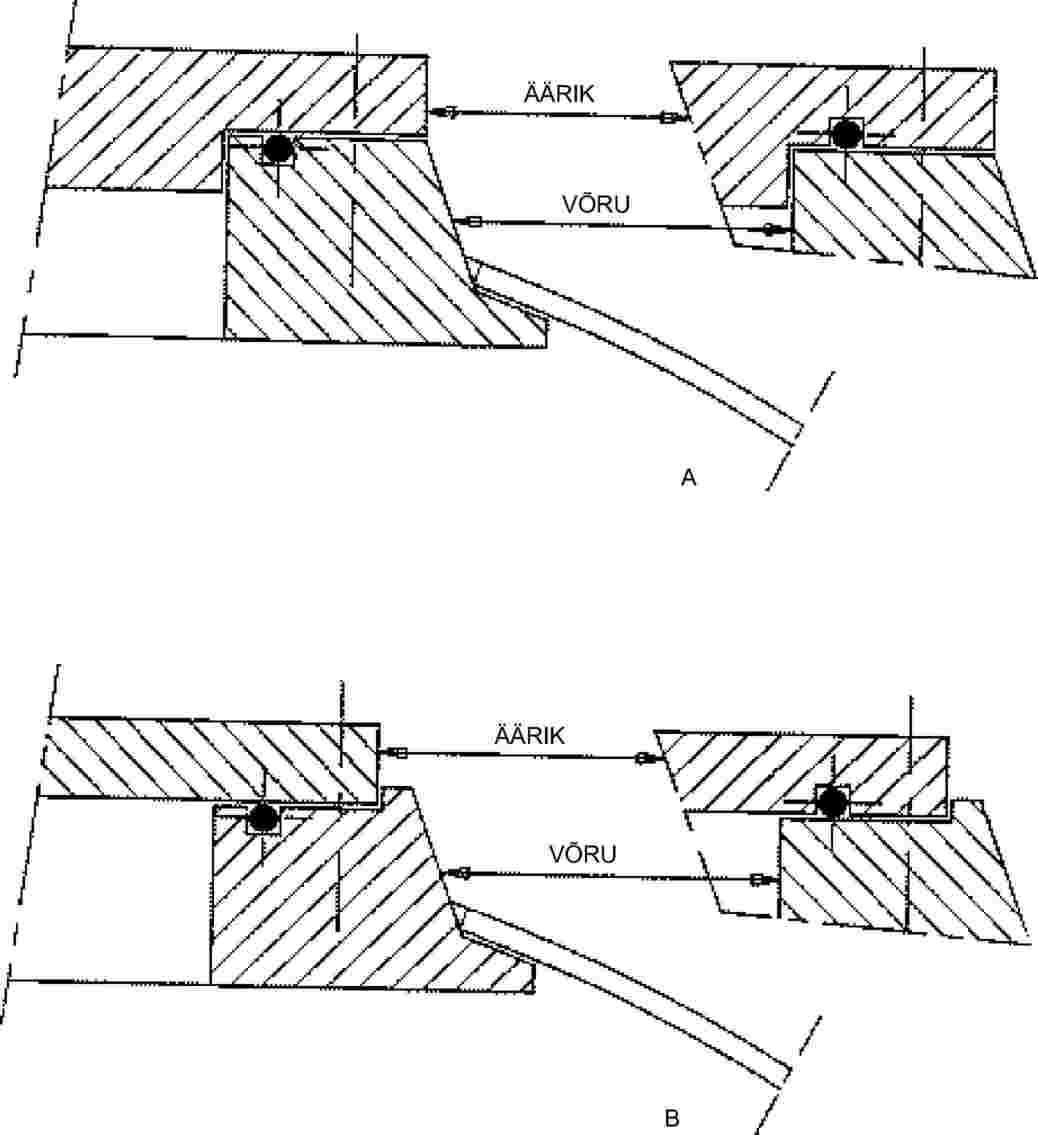

avad (lisaseadmete plaat/metallvõru), |

|

d) |

materjal, |

|

e) |

keevitusprotsess (metallmahutite puhul), |

|

f) |

termotöötlus (metallmahutite puhul), |

|

g) |

tootmisliin, |

|

h) |

seina nimipaksus, |

|

i) |

läbimõõt, |

|

j) |

kõrgus (erimahutite puhul). |

„Mahutile kinnitatud lisaseadmed” — järgmised seadmed, mis võivad olla kas eraldi või ühendatud:

|

a) |

mahuti täitumise kontrollventiil (80 %), |

|

b) |

tasemeindikaator, |

|

c) |

kaitseklapp, |

|

d) |

kaugjuhitav hooldusklapp koos ülevooluklapiga, |

|

e) |

kütusepump, |

|

f) |

multiklapp, |

|

g) |

gaasikindel kaitsekest, |

|

h) |

elektrijuhtmete läbiviik |

|

i) |

tagasilöögiklapp, |

|

j) |

rõhuvabastusseade. |

2.5.1. „Mahuti täitumise kontrollventiil (80 %)” — seade, mis piirab mahuti täitumist 80 %-ni mahutavusest.

2.5.2. „Tasemeindikaator” — mahutis oleva vedeliku taseme kontrollimise seade.

„Kaitseklapp (suruklapp)” — seade, mis piirab rõhu suurenemist mahutis.

2.5.3.1. „Rõhuvabastusseade” — seade, mille eesmärk on kaitsta mahutit tulekahju korral lõhkemise eest, lastes mahutis olevat LPGd välja.

2.5.4. „Kaugjuhitav hooldusklapp koos ülevooluklapiga” — seade, mis võimaldab alustada ja peatada LPG etteandmist aurustile/rõhuregulaatorile; kaugjuhitav tähendab, et hooldusklappi juhitakse elektroonilise juhtseadme abil; kui sõiduki mootor ei tööta, on klapp suletud; ülevooluklapp on seade, mis piirab LPG voolu.

2.5.5. „Kütusepump” — seade, mis alustab vedela LPG etteandmist mootorile, suurendades kütusepumba etteanderõhuga mahuti rõhku.

2.5.6. „Multiklapp” — punktides 2.5.1–2.5.3 ja 2.5.8 mainitud kõikidest või mõnedest lisaseadmetest koosnev seade.

2.5.7. „Gaasikindel kaitsekest” — seade, mis kaitseb lisaseadmeid ja suunab mis tahes lekke sõidukist välja.

2.5.8. Elektrijuhtmete läbiviik (kütusepump/ajamid/kütusetasemeandur).

2.5.9. „Tagasilöögiklapp” — seade, mis võimaldab vedela LPG voolu ühes suunas ja takistab selle voolu vastassuunas.

2.6. „Aurusti” — seade, mis aurustab LPG vedelast gaasilisse olekusse.

2.7. „Rõhuregulaator” — seade, mis alandab ja reguleerib veeldatud naftagaasi rõhku.

2.8. „Sulgklapp” — LPG voolu peatav seade.

2.9. „Gaasitoru kaitseklapp” — seade, mis takistab rõhu suurenemist torudes üle eelnevalt kindlaksmääratud taseme.

2.10. „Gaasi sissepritseseade või pihusti või gaasisegisti” — seade, mis võimaldab vedela või aurustatud LPG sisestamist mootorisse.

2.11. „Gaasidosaator” — seade, mis mõõdab ja/või jaotab gaasi voolu mootorisse ning mis võib olla ühendatud gaasi sissepritseseadmega või eraldi.

2.12. „Elektrooniline kontrollplokk” — seade, mis kontrollib mootori LPG tarvet ja avariist või mootori seiskumisest tingitud kütusetoru purunemise korral sulgeb automaatselt LPG seadmestiku sulgklappide toite.

2.13. „Rõhu- või temperatuuriandur” — seade, mis mõõdab rõhku või temperatuuri.

2.14. „LPG filter” — LPGd filtreeriv seade; filtrit saab teiste osadega integreerida.

2.15. „Painduvad voolikud” — voolikud, mis edastavad LPGd kas vedelas või aurustatud olekus erinevatel rõhkudel ühest punktist teise.

2.16. „Täiteseade” — seade, mis võimaldab mahutit täita; täiteseade võib olla integreeritud mahuti täitumise kontrollventiiliga (80 %) või olla sõidukist väljaspool asuv kaugtäiteseade.

2.17. „Hooldusliitmik” — kütusemahuti ja mootori vahelise kütusetorustiku liitmik. Kui ainuküttega sõidukil lõpeb kütus, võib mootorit käitada hooldusliitmikuga ühendatava kütusemahuti abil.

2.18. „Kütusejuhik” — kütuse sissepritseseadet ühendav toru või torustik.

2.19. „Veeldatud naftafaas (LPG)” — toode, mis põhiliselt koosneb järgmistest süsivesinikest: propaan, propeen (propüleen), tavaline butaan, isobutaan, isobutüleen, buteen (butüleen) ja etaan.

Euroopa standardis EN 589:1993 on sätestatud nõuded ja katsemeetodid Euroopa Standardikomitee (CEN) liikmesriikides turustatava ja tarnitava, mootorsõidukites kasutatava LPG kohta.

I OSA

KÜTUSENA VEELDATUD NAFTAGAASI KASUTAVATE MOOTORSÕIDUKITE ERISEADMETE TÜÜBIKINNITUS

3. TÜÜBIKINNITUSE TAOTLEMINE

3.1. Eriseadmete tüübikinnituse taotluse esitab kaubanime või -märgi omanik või tema nõuetekohaselt volitatud esindaja.

Sellele lisatakse allpool nimetatud dokumendid kolmes eksemplaris ning järgmised üksikasjalikud andmed:

3.2.1. eriseadmete tüübi üksikasjalik kirjeldus (nagu sätestatud 1. lisas),

3.2.2. eriseadmete piisavalt üksikasjalik ja sobivas mõõtkavas joonis,

3.2.3. käesoleva eeskirja punktis 6 esitatud spetsifikatsioonidele vastavuse kinnitus.

3.3. Tüübikinnituskatsete eest vastutava tehnilise teenistuse nõudmisel tuleb esitada eriseadmete näidised.

Nõudmise korral tuleb esitada täiendavad näidised.

4. MÄRGISTUS

4.1. Kõikidel tüübikinnituse saamiseks esitatud osadel peab olema tootja kaubanimi või -märk ja tüüp, mittemetallist osade puhul ka tootmiskuu ja -aasta; kõnealune märgistus peab olema selgelt loetav ja kustumatu.

4.2. Kõikidel seadmetel peab olema piisavalt ruumi tüübikinnitusmärgi, sealhulgas osa klassifikatsiooni (vt 2A lisa) jaoks; see koht on näidatud punktis 3.2.2 osutatud joonistel.

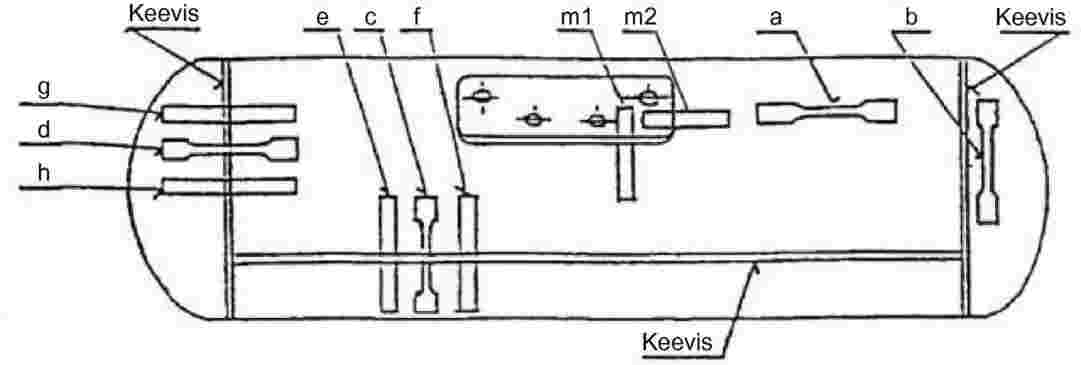

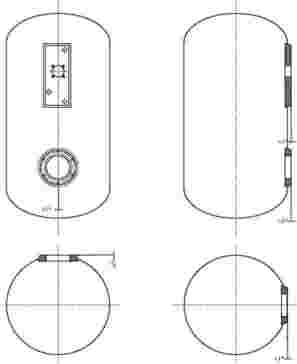

4.3. Iga mahuti külge peab olema keevitatud andmesilt järgmiste selgesti loetavate ja kustumatute andmetega:

|

a) |

seerianumber; |

|

b) |

mahutavus (liitrites); |

|

c) |

märge „LPG”; |

|

d) |

katserõhk [kPa]; |

|

e) |

kiri „Maksimaalne lubatud täituvus: 80 %”; |

|

f) |

tüübikinnituse aasta ja kuu (nt 99/01); |

|

g) |

punkti 5.4 kohane tüübikinnitusmärk; |

|

h) |

märge „SISALDAB PUMPA” ja pumpa identifitseeriv märgistus, kui mahutile on paigaldatud pump. |

5. TÜÜBIKINNITUS

5.1. Kui tüübikinnituse saamiseks esitatud seadmete näidised vastavad käesoleva eeskirja punktide 6.1–6.13 nõuetele, antakse asjaomastele seadmetele tüübikinnitus.

5.2. Igale kinnituse saanud seadmetüübile antakse tüübikinnitusnumber. Esimesed kaks numbrit (praegu 01 vastavalt 13. novembril 1999 jõustunud muudatuste seeriale 01) tähistavad muudatuste seeriat, mis hõlmab kinnituse väljaandmise ajaks eeskirja tehtud kõige hilisemaid olulisi tehnilisi muudatusi. Sama kokkuleppeosaline ei tohi anda sama numbrit teisele seadmetüübile.

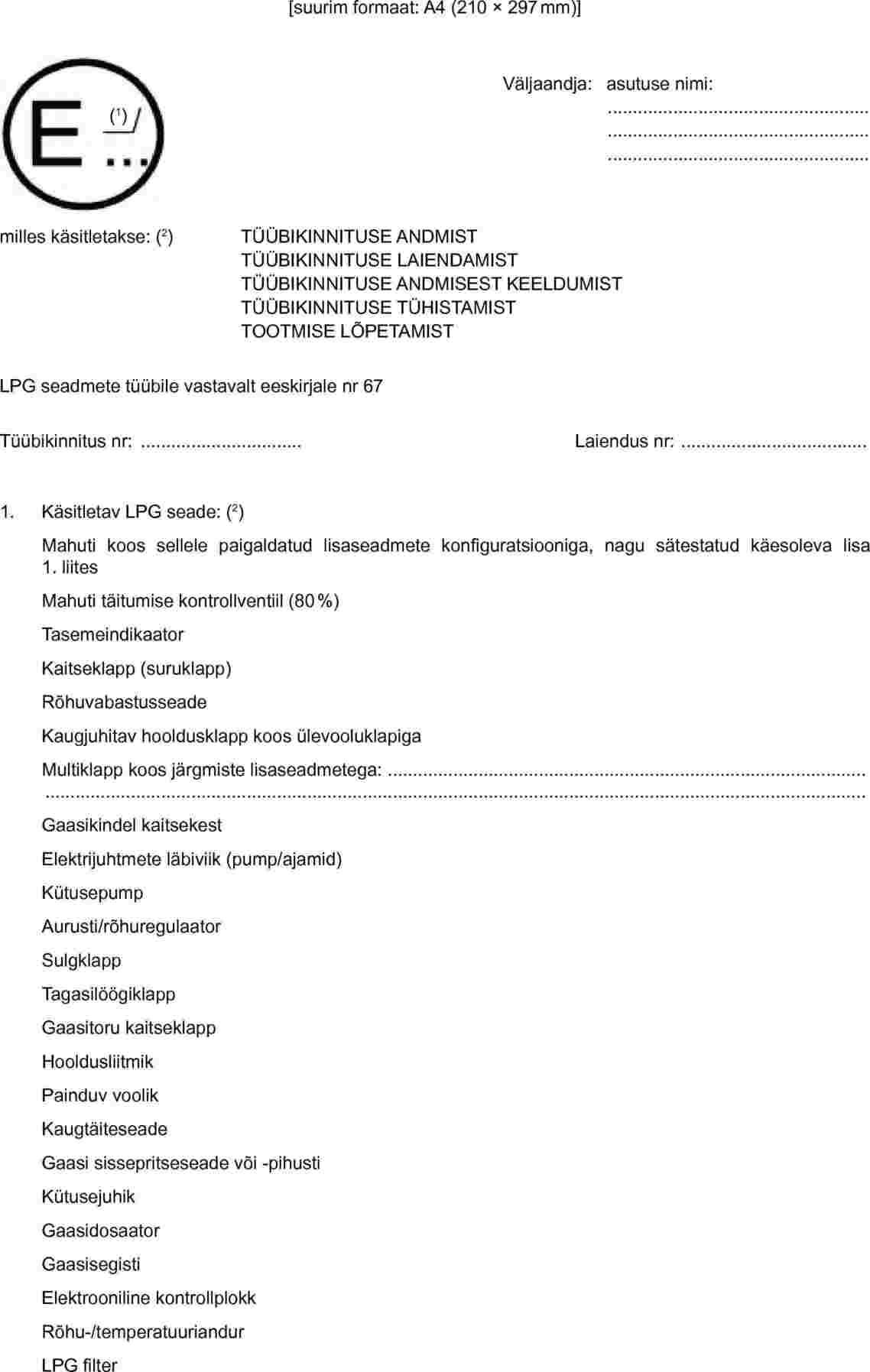

5.3. Teade LPG seadmete tüübile või osale käesoleva eeskirja kohase tüübikinnituse andmise, laiendamise või kinnituse andmisest keeldumise kohta edastatakse käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2B lisas esitatud vormi. Kui teade käsitleb mahutit, lisatakse 2B lisa 1. liide.

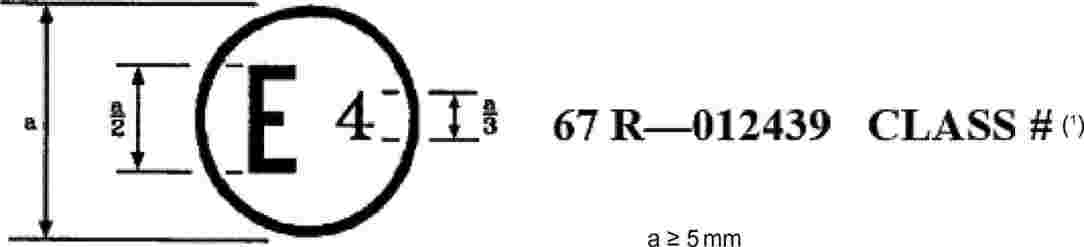

Igale seadmele, mis vastab käesoleva eeskirja alusel tüübikinnituse saanud seadmetüübile, tuleb lisaks punktides 4.1 ja 4.3. kirjeldatud märkidele kinnitada punktis 4.2 kirjeldatud nähtavale kohale rahvusvaheline tüübikinnitusmärk, mis koosneb järgmistest osadest:

5.4.1. ringiga ümbritsetud E-täht, millele järgneb tüübikinnituse andnud riiki tähistav number (2);

5.4.2. punktiga 5.4.1 ettenähtud ringist paremal käesoleva eeskirja number, millele järgneb R-täht, mõttekriips ja tüübikinnitusnumber. Osa tüübikinnitusnumbri kaks esimest kohta näitavad käesoleva eeskirja viimaste muudatuste seeriat ning järgnevad numbrikombinatsiooni kohad näitavad asjaomasele tüübikinnitustunnistusele kantud numbrit (vt punkt 5.2 ja 2B lisa).

5.5. Tüübikinnitusmärk peab olema selgesti loetav ja kustumatu.

5.6. Käesoleva eeskirja 2A lisas on esitatud tüübikinnitusmärgi kujunduse näidis.

6. LPG SEADMETE ERI OSI KÄSITLEVAD SPETSIFIKATSIOONID

6.1. Üldsätted

Kütusena LPGd kasutavate sõidukite eriseadmed peavad toimima nõuetekohaselt ja ohutult.

Seadmete materjalid, mis puutuvad kokku LPGga, peavad sobima LPGga kasutamiseks.

Seadmete koostisosi, mille nõuetekohast ja ohutut toimimist võivad mõjutada LPG, kõrge rõhk või vibratsioon, tuleb katsetada käesoleva eeskirja lisades kirjeldatud viisidel. Eriti peab olema tagatud punktide 6.2–6.13 nõuete täitmine.

Käesoleva eeskirja alusel tüübikinnituse saavate LPG seadmete paigaldus peab vastama elektromagnetilise ühilduvuse nõuetele, mis on ette nähtud eeskirja nr 10 muudatuste seerias 02, või samaväärsetele nõuetele.

6.2. Mahuteid käsitlevad sätted

LPG mahutitele antakse tüübikinnitus vastavalt käesoleva eeskirja 10. lisa sätetele.

6.3. Mahutile kinnitatud lisaseadmeid käsitlevad sätted

Mahutil peavad olema järgmised lisaseadmed, mis võivad olla kas eraldi või ühendatud (multiklapp või -klapid):

6.3.1.1. mahuti täitumise kontrollventiil (80 %),

6.3.1.2. tasemeindikaator,

6.3.1.3. kaitseklapp (suruklapp),

6.3.1.4. kaugjuhitav hooldusklapp koos ülevooluklapiga.

6.3.2. Vajadusel võib mahutil olla gaasikindel kaitsekest.

6.3.3. Mahuti võib ajamite/LPG kütusepumba tarbeks olla varustatud elektrijuhtmete läbiviiguga.

6.3.4. Mahuti sisse võib olla paigaldatud LPG kütusepump.

6.3.5. Mahutil võib olla tagasilöögiklapp.

6.3.6. Mahutil peab olema rõhuvabastusseade. Rõhuvabastusseadmena kinnitatakse järgmised seadmed või funktsioonid:

|

a) |

(temperatuuritundlik) sulav kork (kaitse) või |

|

b) |

punktile 6.15.8.3 vastav kaitseklapp või |

|

c) |

nimetatud kaks seadet omavahel ühendatult, või |

|

d) |

muu samaväärne tehniline lahendus, mis tagab sama tulemuse. |

6.3.7. Punktides 6.3.1–6.3.6 nimetatud lisaseadmetele antakse tüübikinnitus vastavalt käesoleva eeskirja järgmistele sätetele:

|

— |

punktides 6.3.1, 6.3.2, 6.3.3 ja 6.3.6 nimetatud lisaseadmete puhul käesoleva eeskirja 3. lisa; |

|

— |

punktis 6.3.4 nimetatud lisaseadmete puhul käesoleva eeskirja 4. lisa; |

|

— |

punktis 6.3.5 nimetatud lisaseadmete puhul käesoleva eeskirja 7. lisa. |

6.4.–6.14. Teiste osadega seotud sätted

Tabelis 1 nimetatud muudele osadele antakse tüübikinnitus vastavalt tabelis märgitud lisade sätetele.

Tabel 1

|

Punkt |

Osa |

Lisa |

|

6.4. |

Kütusepump |

4 |

|

6.5. |

Aurusti (3) rõhuregulaator (3) |

6 |

|

6.6. |

Sulgklapid Tagasilöögiklapid Gaasitoru kaitseklapid Hooldusliitmikud |

7 |

|

6.7. |

Painduvad voolikud |

8 |

|

6.8. |

Täiteseade |

9 |

|

6.9. |

Gaasi sissepritseseadmed/gaasisegisti (5) või pihustid |

11 |

|

6.10. |

Gaasidosaatorid (4) |

12 |

|

6.11. |

Rõhuandurid Temperatuuriandurid |

13 |

|

6.12. |

Elektrooniline kontrollplokk |

14 |

|

6.13. |

LPG filtrid |

5 |

|

6.14. |

Rõhuvabastusseade |

3 |

6.15. Osade üldised projekteerimiseeskirjad

Mahuti täitumise kontrollventiili (80 %) käsitlevad sätted

6.15.1.1. Mahuti täitumise kontrollventiili (80 %) sulguri ja ujuki vaheline ühendus ei tohi tavalistes kasutustingimustes deformeeruda.

6.15.1.2. Kui mahuti täitumise kontrollventiilil (80 %) on ujuk, peab ujuk vastu pidama välisrõhule 4 500 kPa.

6.15.1.3. Sulgur, millega on varustatud seade, mis piirab 80 %-ni (+0/-5 %) sellise mahuti täitumist, mille jaoks mahuti täitumise kontrollventiil (80 %) on projekteeritud, peab vastu pidama rõhule 6 750 kPa. Suletud asendis ei tohi täitmiskiirus 700 kPa rõhuvahe juures ületada 500 cm3 minutis. Ventiili tuleb testida kõikidel mahutitel, millele see paigaldatakse, või tootja peab arvutuste abil tõendama, mis tüüpi mahutitele ventiil sobib.

6.15.1.4. Kui mahuti täitumise kontrollventiil (80 %) ujukit ei sisalda, peab täitmise jätkamine pärast ventiili sulgemist muutuma võimatuks, kui täitmiskiirus ületab 500 cm3 minutis.

6.15.1.5. Seadmel peab olema püsimärgistus, mis näitab mahuti tüüpi, mille jaoks ventiil on projekteeritud, läbimõõtu ja nurka ning, kui see on asjakohane, paigalduskohta.

Et vältida osa purunemisel elektrisädemeid purunemispinnal, peavad LPGga kokkupuutuvad elektriseadmed vastama järgmistele tingimustele:

|

i) |

seadmed peavad olema isoleeritud nii, et vool ei läbiks LPGga kokkupuutuvaid osi; |

|

ii) |

seadme elektrisüsteem peab olema isoleeritud:

|

Isolatsioonitakistus peab olema > 10 MΩ.

6.15.2.1. Pagasiruumis ja sõitjateruumis olevad elektriühendused peavad vastama standardi IEC 529 isolatsiooniklassile IP 40.

6.15.2.2. Kõik muud elektriühendused peavad vastama standardi IEC 529 isolatsiooniklassile IP 54.

6.15.2.3. Isoleeritud ja kindla elektriühenduse tagamiseks peavad elektrijuhtmete läbiviigud (kütusepump/ajamid/kütusetasemeandur) olema õhutiheda liitega.

Elektritoitel/välisel (hüdraulilise, pneumaatilise energia) toitel aktiveeritavaid klappe käsitlevad erisätted

6.15.3.1. Elektri-/välistoitel aktiveeritavad klapid (nt mahuti täitumise kontrollventiil (80 %), hooldusklapp, sulgklapid, tagasilöögiklapid, gaasitoru kaitseklapp, hooldusliitmik) peavad toite väljalülitamisel olema suletud asendis.

6.15.3.2. Elektroonilise kontrollploki rikke või toitekatkestuse korral peab kütusepumba toide välja lülituma.

Soojuskandja (sobivuse ja rõhuga seotud nõuded)

6.15.4.1. Seadme materjalid, mis puutuvad töötamise ajal kokku seadme soojuskandjaga, peavad kõnealuse vedelikuga sobima ning olema projekteeritud nii, et need peavad vastu soojuskandja rõhule 200 kPa. Materjal peab vastama 15. lisa punktis 17 sätestatud nõuetele.

6.15.4.2. Aurusti/rõhuregulaatori soojuskandjat sisaldav kamber peab olema lekkekindel rõhul 200 kPa.

6.15.5. Kõrge ja madala rõhuga koostisosast koosnev osa peab olema projekteeritud nii, et takistada rõhu tõusu madala rõhuga koostisosas üle 2,25-kordse maksimaalse lubatud rõhu, mille juures seda on katsetatud. Paagi survega otse ühendatud osad peavad olema projekteeritud klassifikatsioonirõhule 3 000 kPa. Tuulutamine mootoriruumi ega sõidukist välja ei ole lubatud.

Gaasivoolu takistamist käsitlevad erisätted

6.15.6.1. Pump peab olema projekteeritud nii, et väljundsurve ei ületa mitte kunagi 3 000 kPa, nt kui torustik ummistub või sulgklapp ei avane. See võib toimuda pumba väljalülitamise või mahutisse ümbersuunamise teel.

6.15.6.2. Rõhuregulaator/aurusti peab olema projekteeritud nii, et kui LPGd suunatakse regulaatorisse/aurustisse rõhu all ≤ 4 500 kPa ja regulaator ei tööta, on gaasivool takistatud.

6.15.7. Gaasitoru kaitseklappi käsitlevad sätted

6.15.7.1. Gaasitoru kaitseklapp peab olema projekteeritud nii, et see avaneb rõhul 3 200 ± 100 kPa.

6.15.7.2. Gaasitoru kaitseklapil ei tohi tekkida siseleket rõhul kuni 3 000 kPa.

Kaitseklappi (suruklappi) käsitlevad sätted

6.15.8.1. Kaitseklapp peab olema paigaldatud mahuti sisse või mahuti peale piirkonda, kus kütus on gaasilises olekus.

6.15.8.2. Kaitseklapp peab olema projekteeritud nii, et see avaneb rõhul 2 700 ± 100 kPa.

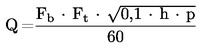

6.15.8.3. Kaitseklapi vooluhulk, mis määratakse kindlaks suruõhu abil tavalisest töörõhust 20 % kõrgemal rõhul, peab olema vähemalt

Q ≥ 10,66 · A0,82

kus:

|

Q |

= |

vooluhulk m3/min standardtingimustel (absoluutrõhul 100 kPa ja temperatuuril 15 °C) |

|

A |

= |

mahuti välispind, m2. |

Voolukatse tulemused tuleb korrigeerida standardtingimustele:

absoluutrõhule 100 kPa ja temperatuurile 15 °C.

Kui kaitseklappi käsitletakse rõhuvabastusseadmena, peab vooluhulk standardtingimustel olema vähemalt 17,7 m3/min.

6.15.8.4. Kaitseklapil ei tohi tekkida siseleket rõhul kuni 2 600 kPa.

6.15.8.5. Rõhuvabastusseade (kaitse) peab olema projekteeritud nii, et see avaneb temperatuuril 120 ± 10 °C.

6.15.8.6. Rõhuvabastusseade (kaitse) peab olema projekteeritud nii, et avatuna on tema vooluhulk:

Q ≥ 2,73 · A

kus:

|

Q |

= |

õhuvool m3/min standardtingimustel (absoluutrõhul 100 kPa ja temperatuuril 15 °C) |

|

A |

= |

mahuti välispind, m2. |

Voolukatse tuleb teha sissevoolu absoluutsel õhurõhul 200 kPa ja temperatuuril 15 °C.

Voolukatse tulemused tuleb korrigeerida standardtingimustele:

absoluutsele õhurõhule 100 kPa ja temperatuurile 15 °C.

6.15.8.7. Rõhuvabastusseade paigaldatakse mahuti piirkonda, kus kütus on gaasilises olekus.

6.15.8.8. Rõhuvabastusseade paigaldatakse mahutile nii, et see võimaldab väljalaset gaasikindlasse kaitsekesta juhul, kui gaasikindel kaitsekest on ette nähtud.

6.15.8.9. Rõhuvabastusseadet (kaitset) katsetatakse vastavalt 3. lisa punkti 7 sätetele.

6.15.9. Kütusepumba energia hajumine

Minimaalse kütusetaseme juures, mil mootor veel töötab, ei tohi kütusepumba (-pumpade) tekitatud soojus põhjustada kaitseklapi avanemist.

Täiteseadet käsitlevad sätted

6.15.10.1. Täiteseadmel peab olema vähemalt üks pehme pesaga tagasilöögiklapp ning täiteseade peab olema projekteeritud nii, et seda ei ole võimalik demonteerida.

6.15.10.2. Täiteseade peab olema kaitstud saastumise eest.

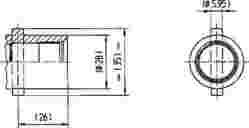

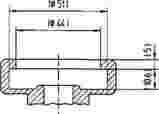

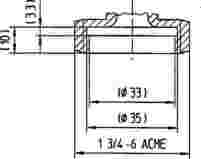

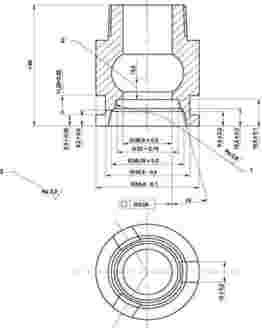

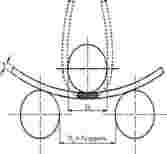

6.15.10.3. Täiteseadme ühenduskoha ehitus ja mõõtmed peavad vastama 9. lisas esitatud joonistele.

Joonisel 5 näidatud täiteseadet kasutatakse üksnes M2-, M3-, N2-, N3- ja M1-kategooria mootorsõidukitel maksimaalse registrimassiga > 3 500 kg (6).

6.15.10.4. Joonisel 4 näidatud täiteseadet võib samuti kasutada M2-, M3-, N2-, N3- ja M1-kategooria mootorsõidukitel maksimaalse registrimassiga > 3 500 kg (6).

6.15.10.5. Väline täiteseade ühendatakse mahutiga vooliku või toru abil.

Kergesõidukite Euro-täiteseadet (9. lisa joonis 3) käsitlevad erisätted

6.15.10.6.1. Eesmise tihenduspinna ja tagasilöögiklapi esikülje vaheline tühimaht ei tohi ületada 0,1 cm3.

6.15.10.6.2. Ühendust läbiv vool 30 kPa suuruse rõhuerinevuse puhul peab veega katsetamisel olema vähemalt 60 liitrit minutis.

Raskeveokite Euro-täiteseadet (9. lisa joonis 5) käsitlevad erisätted

6.15.10.7.1. Eesmise tihenduspinna ja tagasilöögiklapi esikülje vaheline tühimaht ei tohi ületada 0,5 cm3.

6.15.10.7.2. Täiteseadet läbiv vool 50 kPa suuruse rõhuerinevuse puhul, kui tagasilöögiklapp on mehaaniliselt avatud, peab veega katsetamisel olema vähemalt 200 liitrit minutis.

6.15.10.7.3. Euro-täiteseade peab vastama 9. lisa punktis 7.4 kirjeldatud löögikatse nõuetele.

Tasemeindikaatorit käsitlevad sätted

6.15.11.1. Mahutis oleva vedeliku taset kontrolliv seade peab olema kaudset tüüpi (näiteks magnetiline), paiknedes mahuti sise- ja väliskülje vahel. Kui mahutis oleva vedeliku taset kontrolliv seade on otsest tüüpi, peaksid elektriühendused standardi IEC EN 60529:1997–06 kohaselt vastama IP 54 spetsifikatsioonile.

6.15.11.2. Kui mahuti tasemeindikaatoril on ujuk, peab ujuk vastu pidama välisrõhule 3 000 kPa.

Mahuti gaasikindlat kaitsekesta käsitlevad sätted

6.15.12.1. Gaasikindla kaitsekesta väljalaskeava vaba koguläbimõõt peab olema vähemalt 450 mm2.

6.15.12.2. Gaasikindel kaitsekest peab olema lekkekindel rõhul 10 kPa, kui ava(d) on suletud ja maksimaalne lubatud auruleke on 100 m3 tunnis, ning ilma püsiva deformatsioonita.

6.15.12.3. Gaasikindel kaitsekest peab olema projekteeritud nii, et see peaks vastu rõhule 50 kPa.

Kaugjuhitavat hooldusklappi koos ülevooluklapiga käsitlevad sätted

Hooldusklappi käsitlevad sätted

6.15.13.1.1. Kui hooldusklapp on ühendatud LPG kütusepumbaga, peab LPG mahuti andmesilt või multiklapp, kui see on olemas, kandma märget „SISALDAB PUMPA” ja pumpa identifitseerivat tähist. LPG mahuti sees paiknevad elektriühendused peavad vastama standardi IEC 529 isolatsiooniklassile IP 40.

6.15.13.1.2. Hooldusklapp peab avatud ja suletud asendis vastu pidama rõhule 6 750 kPa.

6.15.13.1.3. Hooldusklapp ei tohi suletud asendis võimaldada voolusuunalist siseleket. Tagasivoolu suunas on leke lubatud.

Ülevooluklappi käsitlevad sätted

6.15.13.2.1. Ülevooluklapp peab olema paigaldatud mahuti sisse.

6.15.13.2.2. Ülevooluklapp peab olema projekteeritud möödavooluklapiga, et võimaldada rõhkude võrdsustumist.

6.15.13.2.3. Ülevooluklapp peab 90 kPA suuruse rõhuerinevuse korral voolu katkestama. Selle rõhuerinevuse juures ei tohi vool ületada 8 000 cm3/min.

6.15.13.2.4. Kui ülevooluklapp on suletud asendis, ei tohi möödavooluklappi läbiv vool 700 kPa rõhuerinevuse juures ületada 500 cm3/min.

7. LPG SEADMETE TÜÜBI MUUDATUSED JA TÜÜBIKINNITUSE LAIENDAMINE

Igast muudatusest LPG seadmete tüübis tuleb teatada tüübikinnituse andnud ametiasutusele. See asutus võib:

7.1.1. võtta seisukoha, et tehtud muudatused ei mõju tõenäoliselt kahjustavalt ja et seadmed vastavad endiselt nõuetele, või

7.1.2. kaaluda osalise või täieliku uue katsetamise vajadust.

7.2. Muudatuste loetelu sisaldav teatis tüübikinnituse andmise või sellest keeldumise kohta edastatakse käesolevat eeskirja kohaldavatele kokkuleppeosalistele punktis 5.3 sätestatud korras.

7.3. Tüübikinnituse laienduse andnud pädev asutus annab igale niisuguse laienduse kohta koostatud teatisele seerianumbri.

8. (Puudub)

9. TOOTMISE VASTAVUS NÕUETELE

Tootmise nõuetele vastavuse kontrollimine peab olema kooskõlas kokkuleppe 2. liites (E/ECE/324-E/ECE/TRANS/505/Rev.2) sätestatud menetlusega ning vastama järgmistele nõuetele.

9.1. Kõik käesoleva eeskirja kohaselt kinnituse saanud seadmed peavad olema valmistatud nii, et need vastaksid punktis 6 sätestatud nõuete kohaselt kinnitatud tüübile.

9.2. Punkti 9.1 nõuete täitmise tõendamiseks viiakse läbi asjakohane tootmise kontroll.

9.3. Täita tuleb käesoleva eeskirja 8., 10. ja 15. lisas sätestatud tootmise vastavuskontrolli miinimumnõuded.

9.4. Tüübikinnituse andnud asutus võib igal ajal kontrollida tootmisasutustes kasutatavaid vastavuskontrolli meetodeid. Selliseid kontrolle tuleks tavapäraselt teha üks kord aastas.

9.5. Lisaks sellele katsetatakse iga mahutit vastavalt käesoleva eeskirja 10. lisa punkti 2.3 nõuetele vähemalt 3 000 kPa suuruse rõhu juures.

9.6. Iga voolikukoostu, millele käesoleva eeskirja punktiga 2 ettenähtud klassifikatsiooni järgi avaldatakse kõrget rõhku (klass 1), tuleb poole minuti jooksul gaasiga katsetada 3 000 kPa suuruse rõhu juures.

9.7. Keevitatud mahutite puhul tuleb igast kahesajast mahutist üht ja ülejäänutest üht mahutit katsetada radiograafiliselt vastavalt 10. lisa punktile 2.4.1.

9.8. Tootmise ajal tuleb igast kahesajast mahutist üht ning ülejäänutest üht mahutit katsetada mehaaniliselt vastavalt 10. lisa punktile 2.1.2.

10. KARISTUSED TOOTMISE NÕUETELE MITTEVASTAVUSE KORRAL

10.1. Käesoleva eeskirja kohaselt seadmetele antud tüübikinnituse võib tühistada, kui punkti 9 nõudeid ei täideta.

10.2. Kui käesolevat eeskirja kohaldav kokkuleppeosaline tühistab oma eelnevalt antud tüübikinnituse, teatab ta sellest kohe teistele käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2B lisas esitatud teatise vormi.

11. LPG SEADMETE ERI OSI KÄSITLEVAD ÜLEMINEKUSÄTTED

11.1. Alates käesoleva eeskirja 01-seeria muudatuste ametlikust jõustumiskuupäevast ei tohi ükski käesolevat eeskirja kohaldav kokkuleppeosaline keelduda Euroopa Majanduskomisjoni (ECE) tüübikinnituse andmisest käesoleva eeskirja alusel, mis sisaldab 01-seeria muudatusi.

11.2. Kolm kuud pärast 01-seeria muudatuste ametlikku jõustumiskuupäeva annavad käesolevat eeskirja kohaldavad kokkuleppeosalised ECE tüübikinnituse vaid juhul, kui kinnitatav osa tüüp vastab käesolevale 01-seeria muudatusi sisaldavale eeskirjale.

11.3. Käesolevat eeskirja kohaldavad kokkuleppeosalised ei või keelduda tüübikinnituse andmisest osa tüübile, mis on saanud kinnituse käesoleva eeskirja 01-seeria muudatuste alusel.

11.4. Kaheteistkümne kuu jooksul pärast käesoleva eeskirja 01-seeria muudatuste jõustumiskuupäeva ei või ükski käesolevat eeskirja kohaldav kokkuleppeosaline keelduda tüübikinnituse andmisest osa tüübile, mis on saanud tüübikinnituse käesoleva eeskirja algversiooni alusel.

11.5. Kaheteistkümne kuu möödumisel 01-seeria muudatuste jõustumiskuupäevast võivad käesolevat eeskirja kohaldavad kokkuleppeosalised keelduda sellise osa tüübi müügist, mis ei vasta eeskirja 01-seeria muudatuste nõuetele, välja arvatud juhul, kui osa on ette nähtud asendusena paigaldamiseks kasutuses olevatele sõidukitele.

12. TOOTMISE LÕPETAMINE

Kui tüübikinnituse omanik lõpetab käesoleva eeskirja kohase tüübikinnituse saanud seadmetüübi tootmise, teatab ta sellest tüübikinnituse andnud asutusele. Asjakohase teate saamisel teatab nimetatud asutus sellest teistele käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2B lisas esitatud teatise vormi.

13. TÜÜBIKINNITUSKATSETE EEST VASTUTAVATE TEHNILISTE TEENISTUSTE NING HALDUSASUTUSTE NIMED JA AADRESSID

Käesolevat eeskirja kohaldavad kokkuleppeosalised peavad edastama ÜRO sekretariaadile tüübikinnituskatsete läbiviimise eest vastutavate tehniliste teenistuste ja/või nende ametiasutuste nimed ja aadressid, kes annavad tüübikinnitusi ja kellele tuleb saata teatis teistes riikides välja antud tüübikinnituste, nende laiendamise, nende andmisest keeldumise või nende tühistamise kohta.

II OSA

KÜTUSENA VEELDATUD NAFTAGAASI KASUTAMISEKS ERISEADMETEGA VARUSTATUD SÕIDUKITE TÜÜBIKINNITUS SEOSES ASJAOMASTE SEADMETE PAIGALDAMISEGA

14. MÕISTED

Käesoleva eeskirja II osas kasutatakse järgmisi mõisteid.

14.1.1. „Sõiduki tüübikinnitus” — sõidukitüübi kinnitus seoses eriseadmete paigaldamisega veeldatud naftagaasi kasutamiseks sõiduki kütusena.

„Sõidukitüüp” — sõiduk või sõidukitüüpkond, millele on paigaldatud eriseadmed LPG kasutamiseks kütusena ning mis ei erine üksteisest järgmiste omaduste poolest:

14.1.2.1. tootja;

14.1.2.2. tootja määratud tüübimärgistus;

disainilahenduse ja konstruktsiooni põhiomadused;

14.1.2.3.1. šassii ja põhjapaneel (ilmselged ja põhimõttelised erinevused);

14.1.2.3.2. LPG seadmete paigaldus (ilmselged ja põhimõttelised erinevused).

15. TÜÜBIKINNITUSE TAOTLEMINE

15.1. Sõiduki tüübikinnituse taotluse seoses eriseadmete paigaldamisega LPG kasutamiseks kütusena esitab sõiduki tootja või tema nõuetekohaselt volitatud esindaja.

15.2. Taotlusega koos tuleb esitada järgmised dokumendid kolmes eksemplaris: sõiduki kirjeldus, mis sisaldab kõiki käesoleva eeskirja 1. lisas nimetatud asjakohaseid üksikasju.

15.3. Tüübikinnituskatsete eest vastutavale tehnilisele teenistustele tuleb esitada kinnitatava tüübi näidissõiduk.

16. TÜÜBIKINNITUS

16.1. Kui käesoleva eeskirja kohaselt tüübikinnituse saamiseks esitatud sõiduk on varustatud kõigi kütusena LPG kasutamiseks vajalike eriseadmetega ning vastab punkti 17 nõuetele, antakse sellele tüübikinnitus.

16.2. Igale kinnituse saanud sõidukitüübile antakse tüübikinnitusnumber. Selle kaks esimest kohta näitavad muudatuste seeriat, mis hõlmab kõige hilisemaid tehnilisi muudatusi, mis tüübikinnituse väljastamise ajaks on eeskirja tehtud.

16.3. Teade LPGd kasutavale sõidukitüübile käesoleva eeskirja kohase tüübikinnituse andmise, laiendamise või kinnituse andmisest keeldumise kohta edastatakse käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2D lisas esitatud vormi.

Igale käesoleva eeskirja alusel tüübikinnituse saanud sõidukitüübile vastavale sõidukile tuleb punktis 16.3 nimetatud tüübikinnituse vormil kindlaksmääratud hästi märgatavale ja kergesti juurdepääsetavale kohale kinnitada rahvusvaheline tüübikinnitusmärk, mis koosneb järgmistest osadest:

16.4.1. ringiga ümbritsetud E-täht, millele järgneb tüübikinnituse andnud riiki tähistav number (7);

16.4.2. punktiga 16.4.1 ettenähtud ringist paremal käesoleva eeskirja number, millele järgneb R-täht, mõttekriips ja tüübikinnitusnumber.

16.5. Kui sõiduk vastab ühe või mitme kokkuleppele lisatud eeskirja kohaselt kinnitatud sõidukitüübile riigis, mis on andnud tüübikinnituse käesoleva eeskirja alusel, ei pea punktiga 16.4.1 ettenähtud sümbolit kordama; sellisel juhul paigutatakse eeskirja ja tüübikinnituse numbrid ning täiendavad sümbolid kõigi eeskirjade kohta, mille kohaselt on antud tüübikinnitus riigis, mis on andnud tüübikinnituse käesoleva eeskirja alusel, vertikaalsete tulpadena punktiga 16.4.1 ettenähtud sümbolist paremale.

16.6. Tüübikinnitusmärk peab olema selgesti loetav ja kustumatu.

16.7. Tüübikinnitusmärk kinnitatakse sõiduki andmesildi lähedale või selle peale.

16.8. Käesoleva eeskirja 2C lisas on esitatud tüübikinnitusmärgi kujunduse näidised.

17. KÜTUSENA VEELDATUD NAFTAGAASI KASUTAVATE SÕIDUKITE ERISEADMETE PAIGALDAMISE NÕUDED

17.1. Üldnõuded

17.1.1. Sõidukile paigaldatud LPG seadmed peavad töötama nii, et ei oleks ületatud maksimaalne töörõhk, mille jaoks seadmed on projekteeritud ja kinnitatud.

17.1.2. Kõik seadmestiku koostisosad eraldi peavad olema saanud käesoleva eeskirja I osa kohase tüübikinnituse.

17.1.3. Seadmestikus kasutatavad materjalid peavad sobima LPGga kasutamiseks.

17.1.4. Kõik seadmestiku koostisosad peavad olema korralikult kinnitatud.

17.1.5. LPG seadmestikus ei tohi esineda lekkeid.

17.1.6. LPG seadmestik tuleb paigaldada selliselt, et see oleks parimal võimalikul moel kaitstud vigastuste, näiteks liikuvatest sõidukiosadest, kokkupõrkest, kruusast, peale- või mahalaadimisest või koorma paigalt liikumisest tulenevate vigastuste eest.

LPG seadmestikuga ei tohi olla ühenduses muid seadmeid peale nende, mida on sõiduki mootori nõuetekohaseks toimimiseks rangelt vaja.

17.1.7.1. Ilma et see piiraks punkti 17.1.7 sätete kohaldamist, võib maksimaalse registrimassiga > 3 500 kg M2-, M3-, N2-, N3- ja M1-kategooria sõidukitele sõitjateruumi kütmiseks paigaldada LPG seadmestikuga ühendatud küttesüsteemi.

17.1.7.2. Punktis 17.1.7.1 nimetatud küttesüsteemi lubatakse juhul, kui tüübikinnituskatsete eest vastutavate tehniliste teenistuste arvates on küttesüsteem piisavalt kaitstud ega mõjuta LPG seadmestiku tavapärast nõuetekohast toimimist.

17.1.7.3. Ilma et see piiraks punkti 17.1.7 sätete kohaldamist, võib tagavarasüsteemita ainukütusega sõiduki LPG süsteemile paigaldada hooldusliitmiku.

17.1.7.4. Punktis 17.1.7.3 nimetatud hooldusliitmikku lubatakse juhul, kui tüübikinnituskatsete eest vastutavate tehniliste teenistuste arvates on hooldusliitmik piisavalt kaitstud ega mõjuta LPG seadmestiku tavapärast nõuetekohast toimimist. Hooldusliitmik tuleb ühendada eraldi gaasikindla tagasilöögiklapiga nii, et käitada on võimalik üksnes mootorit.

17.1.7.5. Ainukütusega sõidukitel, mis on varustatud hooldusliitmikuga, peab hooldusliitmiku läheduses olema 17. lisas kirjeldatud kleebis.

LPG küttel töötavate M2- ja M3-kategooria sõidukite tähistamine

17.1.8.1. M2- ja M3-kategooria sõidukitel peab olema 16. lisas kirjeldatud andmesilt.

17.1.8.2. Andmesilt paigaldatakse M2- või M3-kategooria sõiduki ette ja taha ning parempoolse rooliga sõidukite vasakpoolsete uste ja vasakpoolse rooliga sõidukite parempoolsete uste välisküljele.

17.2. Täiendavad nõuded

17.2.1. Ükski LPG seadmestiku osa, sh nende osade kaitsematerjal, ei tohi sõidukist välja ulatuda, v.a täiteseade, juhul kui see ei ulatu kerepaneeli tingjoonest välja üle 10 mm.

17.2.2. Kui LPG mahuti välja arvata, ei tohi ükski LPG seadmestiku osa, sealhulgas nende osade kaitsematerjal, ulatuda allapoole sõiduki alumist serva, välja arvatud juhul, kui sõiduki mõni muu osa paikneb 150 mm raadiuses allpool.

17.2.3. Ükski LPG seadmestiku osa ei tohi asuda summutile või sarnasele soojaallikale lähemal kui 100 mm, välja arvatud juhul, kui sellised osad on kuumuse vastu piisavalt kaitstud.

17.3. LPG seadmestik

17.3.1. LPG seadmestik peab sisaldama vähemalt järgmisi osi:

17.3.1.1. kütusemahuti;

17.3.1.2. mahuti täitumise kontrollventiil (80 %);

17.3.1.3. tasemeindikaator;

17.3.1.4. kaitseklapp;

17.3.1.5. kaugjuhitav hooldusklapp koos ülevooluklapiga;

17.3.1.6. rõhuregulaator ja aurusti, mis võivad olla ühendatud;

17.3.1.7. kaugjuhitav sulgklapp;

17.3.1.8. täiteseade;

17.3.1.9. gaasitorud ja -voolikud;

17.3.1.10. LPG seadmestiku osade vahelised gaasiühendused;

17.3.1.11. pihusti või gaasi sissepritseseade või gaasisegisti;

17.3.1.12. elektrooniline kontrollplokk;

17.3.1.13. rõhuvabastusseade (kaitse).

17.3.2. Seadmestikku võib kuuluda ka järgmisi osi:

17.3.2.1. gaasikindel kaitsekest, mis katab kütusemahutile kinnitatud lisaseadmeid;

17.3.2.2. tagasilöögiklapp;

17.3.2.3. gaasitoru kaitseklapp;

17.3.2.4. gaasidosaator;

17.3.2.5. LPG filter;

17.3.2.6. rõhu- või temperatuuriandur,

17.3.2.7. LPG kütusepump;

17.3.2.8. mahutiga seotud elektrijuhtmete läbiviik (ajamid/kütusepump/kütusetasemeandur);

17.3.2.9. hooldusliitmik (üksnes tagavarasüsteemita ainukütusega sõidukid);

17.3.2.10. kütusevalikusüsteem ja elektrisüsteem;

17.3.2.11. kütusejuhik.

17.3.3. Punktides 17.3.1.2–17.3.1.5 osutatud mahuti lisaseadmed võivad olla omavahel ühendatud.

17.3.4. Punktis 17.3.1.7 osutatud kaugjuhitav sulgklapp võib olla ühendatud rõhuregulaatori/aurustiga.

17.3.5. LPG seadmestiku sellesse ossa, kus rõhk on alla 20 kPa, võib paigaldada mootori tõhusaks tööks vajalikke täiendavaid osi.

17.4. Kütusemahuti paigaldus

17.4.1. Kütusemahuti peab olema püsivalt sõidukile paigaldatud ega tohi asuda mootoriruumis.

17.4.2. Kütusemahuti tuleb paigaldada õigesse asendisse, järgides mahuti tootja juhiseid.

17.4.3. Kütusemahuti peab olema paigaldatud nii, et ei oleks kahe metallosa kontakti, välja arvatud mahuti alalistes kinnituskohtades.

17.4.4. Kütusemahutil peavad sõiduki külge kinnitamiseks olema alalised kinnituskohad või see tuleb sõidukile kinnitada mahutiraami ja mahutirihmade abil.

Sõiduki kasutusvalmis asendis peab mahuti olema vähemalt 200 mm teepinnast kõrgemal.

17.4.5.1. Punkti 17.4.5 nõue ei ole siduv, kui mahuti on eest ja külgedelt piisavalt kaitstud ning ükski mahuti osa ei asu sellest kaitsest madalamal.

17.4.6. Kütusemahuti(d) peab/peavad olema paigaldatud ja kinnitatud nii, et täis mahuti(te)ga oleks võimalik (ilma vigastuste tekkimiseta) taluda järgmisi kiirendusi:

M1- ja N1-kategooria sõidukid:

|

a) |

20 g sõidusuunas; |

|

b) |

8 g horisontaalselt sõidusuunaga risti; |

M2- ja N2-kategooria sõidukid:

|

a) |

10 g sõidusuunas; |

|

b) |

5 g horisontaalselt sõidusuunaga risti; |

M3- and N3-kategooria sõidukid:

|

a) |

6,6 g sõidusuunas; |

|

b) |

5 g horisontaalselt sõidusuunaga risti. |

Praktilise katsetamise asemel võib kasutada arvutusmeetodit, juhul kui tüübikinnituse taotleja suudab tehnilisele teenistusele selle samaväärsust rahuldavalt tõestada.

17.5. Täiendavad nõuded kütusemahutile

17.5.1. Kui ühe sissevoolutoruga on ühendatud rohkem kui üks LPG mahuti, tuleb igale mahutile paigaldada tagasilöögiklapp, mis paikneb kaugjuhitavast hooldusklapist allavoolu, ning sissevoolutorusse tagasilöögiklapist allavoolu tuleb paigaldada toru kaitseklapp. Tagasilöögiklapist (-klappidest) ülesvoolu tuleb paigaldada piisav filtrisüsteem, mis takistab tagasilöögiklapi (-klappide) saastumist.

17.5.2. Tagasilöögiklappi ja toru kaitseklappi ei nõuta, kui kaugjuhitava hooldusklapi tagasivoolurõhk on suletud asendis suurem kui 500 kPa.

Sel juhul peab kaugjuhitava hooldusklapi juhtimine olema konstrueeritud nii, et korraga ei oleks avatud rohkem kui üks kaugjuhitav klapp. Lülitust võimaldav kattuvusaeg ei tohi olla pikem kui kaks minutit.

17.6. Kütusemahuti lisaseadmed

17.6.1. Mahutil paiknev kaugjuhitav hooldusklapp koos ülevooluklapiga

17.6.1.1. Kaugjuhitav hooldusklapp koos ülevooluklapiga paigaldatakse otse ilma vaheliitmiketa kütusemahutile.

17.6.1.2. Kaugjuhitav hooldusklapp koos ülevooluklapiga on juhitav nii, et kui mootor ei tööta, sulgub see olenemata süüteluku asendist automaatselt ning jääb suletuks seni, kuni mootor ei ole tööle hakanud.

17.6.2. Mahutis paiknev vedruga kaitseklapp

17.6.2.1. Vedruga kaitseklapp paigaldatakse kütusemahutisse nii, et see on ühendatud aururuumiga ja võimaldab väljalaset ümbritsevasse atmosfääri. Vedruga kaitseklapp võib võimaldada väljalaset gaasikindlasse kaitsekesta, kui gaasikindel kaitsekest vastab punkti 17.6.5 nõuetele.

17.6.3. Mahuti täitumise kontrollventiil (80 %)

17.6.3.1. Automaatne täitumistaseme piiraja peab kokku sobima mahutiga, millele ta on paigaldatud, ning olema paigaldatud õiges asendis, mis tagab, et mahutit ei oleks võimalik täita rohkem kui 80 % ulatuses.

17.6.4. Tasemeindikaator

17.6.4.1. Tasemeindikaator peab kokku sobima mahutiga, millele ta on paigaldatud, ning olema paigaldatud õiges asendis.

17.6.5. Mahuti gaasikindel kaitsekest

17.6.5.1. Kütusemahutile peab olema paigaldatud punktide 17.6.5.2–17.6.5.5 nõuetele vastav gaasikindel kaitsekest üle mahuti lisaseadmete, välja arvatud juhul, kui mahuti on paigaldatud sõidukist väljapoole ja mahuti lisaseadmed on prahi ja vee eest kaitstud.

17.6.5.2. Gaasikindel kaitsekest peab olema ühenduses atmosfääriga, vajadusel ühendusvooliku ja ühendustoru kaudu.

17.6.5.3. Gaasikindla kaitsekesta tuulutusava peab mootorsõidukist väljumise punktis olema suunatud allapoole. See ei tohi suubuda rattakoopasse ega olla suunatud kuumuseallikale, näiteks summutile.

17.6.5.4. Igal mootorsõiduki kere põhjas asuval gaasikindla kaitsekesta tuulutamiseks kasutataval ühendusvoolikul või ühendustorul peab olema vähemalt 450 mm2 suurune sulgemata ava. Kui ühendusvoolikusse ja ühendustorusse on paigaldatud gaasitoru, muu toru või elektrijuhe, peab sulgemata ava suurus samuti olema vähemalt 450 mm2.

17.6.5.5. Gaasikindel kaitsekest ja ühendusvoolikud peavad suletud avade korral olema gaasikindlad ning ilma püsiva deformatsioonita rõhul 10 kPa; maksimaalne lubatud lekkehulk on 100 m3 tunnis.

17.6.5.6. Ühendusvoolik peab olema nõuetekohaselt kinnitatud gaasikindla kaitsekesta ja ühendustoru külge, et tagada gaasikindel liide.

17.7. Gaasitorud ja -voolikud

17.7.1. Gaasitorud peavad olema valmistatud õmbluseta torudest: kas vasest või roostevabast terasest või korrosioonikindla kattega terasest.

17.7.2. Õmbluseta vasest toru peab olema kaitstud kummi- või plastümbrisega.

17.7.3. Vasest gaasitorude välisläbimõõt ei tohi ületada 12 mm ja seinte paksus peab olema vähemalt 0,8 mm; terasest ja roostevabast terasest gaasitorude läbimõõt ei tohi ületada 25 mm ning nende seinad peavad olema gaasitorule sobiva paksusega.

17.7.4. Gaasitoru võib olla valmistatud mittemetalsest materjalist, kui toru vastab käesoleva eeskirja punkti 6.7 nõuetele.

17.7.5. Gaasitoru võib asendada gaasivoolikuga, mis vastab käesoleva eeskirja punkti 6.7 nõuetele.

17.7.6. Gaasitorud, välja arvatud mittemetallist gaasitorud, peavad olema kinnitatud nii, et neile ei mõjuks vibratsioon ega pinged.

17.7.7. Gaasivoolikud ja mittemetallist gaasitorud peavad olema kinnitatud nii, et neile ei mõjuks pinged.

17.7.8. Kinnituskohas peab gaasitoru või -voolik olema kaetud kaitsematerjaliga.

17.7.9. Gaasitorud või -voolikud ei tohi asuda tungraua toendite kohtades.

17.7.10. Läbiviikudes peavad nii kaitseümbrisega kui ka ilma kaitseümbriseta gaasitorud ja voolikud olema kaetud kaitsematerjaliga.

17.8. LPG seadmestiku osade vahelised gaasiühendused

17.8.1. Joote- või keevisliited ega mutter-surveliitmikud ei ole lubatud.

17.8.2. Gaasitorusid tohib ühendada ainult korrosioonikindluse seisukohast sobivate liitmikega.

17.8.3. Roostevabast terasest torusid tohib ühendada ainult roostevabast terasest liitmikega.

17.8.4. Jaotusplokid peavad olema valmistatud korrosioonikindlast materjalist.

17.8.5. Gaasitorud tuleb ühendada sobivate liidetega, näiteks terastorude puhul kaheosaliste surveliitmikega ja vasktorude puhul liitmikega, millel on mõlemas otsas rõngastihendid. Gaasitorud ühendatakse sobivate ühenduste abil. Mitte ühelgi juhul ei tohi kasutada liitmikke, mis kahjustavad toru. Paigaldatud liitmike lõhkemisrõhk peab olema toru jaoks ettenähtuga sama või sellest suurem.

17.8.6. Liidete arv peab olema võimalikult väike.

17.8.7. Liited peavad asuma kohtades, millele on võimalik kontrollimiseks ligi pääseda.

Sõitjateruumis või sisemises pagasiruumis ei tohi gaasitoru või -voolik olla pikem kui mõistlikult vaja; käesolev nõue on täidetud, kui gaasitoru või -voolik ei ulatu kaugemale kui kütusemahutist sõiduki küljeni.

17.8.8.1. Sõitjateruumis ega sisemises pagasiruumis ei tohi olla gaasiühendusi, välja arvatud:

|

i) |

gaasikindla kaitsekesta ühendused ning |

|

ii) |

gaasitoru või -vooliku ja täiteseadme vaheline ühendus, kui see on kaetud LPG-kindla ümbrisega ning gaasilekke korral väljub gaas otse atmosfääri. |

17.8.8.2. Punktide 17.8.8 ja 17.8.8.1 nõudeid ei kohaldata M2- ja M3-kategooria sõidukite suhtes, mille kütusetorud või -voolikud ja ühendused on kaetud atmosfääriga avatud ühenduses oleva, LPG-kindla ümbrisega. Ümbrise või kanali avatud ots peab asuma selle madalaimas punktis.

17.9. Kaugjuhitav sulgklapp

17.9.1. LPG mahutist rõhuregulaatori/aurustini viivasse gaasitorusse, võimalikult rõhuregulaatori/aurusti lähedale tuleb paigaldada kaugjuhitav sulgklapp.

17.9.2. Kaugjuhitav sulgklapp võib olla rõhuregulaatorisse/aurustisse sisse ehitatud.

17.9.3. Ilma et see piiraks punkti 17.9.1. sätete kohaldamist, võib kaugjuhitav sulgklapp olla paigaldatud LPG seadmestiku tootja määratud asukohta mootoriruumis, kui rõhuregulaatori ja LPG mahuti vahele on paigaldatud kütuse tagastussüsteem.

17.9.4. Kaugjuhitav sulgklapp paigaldatakse nii, et kütuse etteanne lõpeb, kui mootor ei tööta või kui teise kütusesüsteemiga varustatud sõiduki puhul valitakse teine kütus. Diagnostika jaoks on lubatud kahesekundiline viivitus.

17.10. Täiteseade

17.10.1. Täiteseadme pöörlemine peab olema välistatud ja täiteseade peab olema kaitstud prahi ja vee eest.

17.10.2. Kui LPG mahuti on paigaldatud sõitjateruumi või sisemisse (pagasi)ruumi, peab täiteseade asuma sõidukist väljaspool.

17.11. Kütusevalikusüsteem ja elektriseadmed

LPG seadmestiku elektrilised osad peavad olema ülekoormuse eest kaitstud ning toitekaablil peab olema vähemalt üks eraldi kaitse.

17.11.1.1. Kaitse peab olema paigaldatud teadaolevasse asukohta, kus sellele on võimalik ilma tööriistade abita juurde pääseda.

17.11.2. LPG seadmestiku gaasijuhtivate osade elektritoide ei tohi kulgeda gaasitoru kaudu.

17.11.3. Kõik LPG seadmestiku sellisele koostisosale paigaldatud elektrilised osad, kus rõhk ületab 20 kPa, peavad olema ühendatud ja isoleeritud nii, et vool ei läbiks LPGd sisaldavaid koostisosi.

17.11.4. Elektrijuhtmed peavad olema vigastuste eest piisavalt kaitstud. Pagasiruumis ja sõitjateruumis olevad elektriühendused peavad vastama standardi IEC 529 isolatsiooniklassile IP 40. Kõik muud elektriühendused peavad vastama standardi IEC 529 isolatsiooniklassile IP 54.

17.11.5. Rohkem kui ühe kütusesüsteemiga sõidukitel peab olema kütusevalikusüsteem, mis tagab, et samaaegselt ei suunataks mootorisse rohkem kui üht kütust. Ümberlülitamiseks on lubatud lühike kattuvusaeg.

17.11.6. Ilma et see piiraks punkti 17.11.5 sätete kohaldamist, võib piloodi juhitava segaküttega mootori puhul ette anda rohkem kui üht kütust.

17.11.7. Gaasikindlas kaitsekestas asuvad elektriühendused ja elektrilised osad peavad olema konstrueeritud nii, et ei tekiks sädemeid.

17.12. Rõhuvabastusseade

17.12.1. Rõhuvabastusseade peab olema kinnitatud kütusemahuti(te)le viisil, mis võimaldab väljalaset gaasikindlasse kaitsekesta juhul, kui gaasikindel kaitsekest on ette nähtud ja vastab punkti 17.6.5 nõuetele.

18. TOOTMISE VASTAVUS NÕUETELE

Tootmise nõuetele vastavuse kontrollimine peab olema kooskõlas kokkuleppe 2. liites (E/ECE/324-E/ECE/TRANS/505/Rev.2) sätestatud menetlusega ning vastama järgmistele nõuetele.

18.1. Käesoleva eeskirja kohaselt tüübikinnituse saanud sõiduk peab olema valmistatud nii, et ta vastaks eespool punktis 17 sätestatud nõuete kohaselt kinnitatud tüübile.

18.2. Punkti 18.1 nõuete täitmise kontrollimiseks viiakse läbi asjakohane tootmise kontroll.

18.3. Tüübikinnituse andnud asutus võib igal ajal kontrollida tootmisasutustes kasutatavaid vastavuskontrolli meetodeid. Selliseid kontrolle tuleks tavapäraselt teha üks kord aastas.

19. KARISTUSED TOOTMISE NÕUETELE MITTEVASTAVUSE KORRAL

19.1. Käesoleva eeskirja kohaselt sõidukile antud tüübikinnituse võib tühistada, kui punkti 18 nõudeid ei täideta.

19.2. Kui käesolevat eeskirja kohaldav kokkuleppeosaline tühistab oma eelnevalt antud tüübikinnituse, teatab ta sellest kohe teistele käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2D lisas esitatud teatise vormi.

20. SÕIDUKI TÜÜBIKINNITUSE MUUTMINE JA LAIENDAMINE

Igast eriseadmete paigalduse muutmisest kütusena LPGd kasutatavates sõidukites tuleb teatada sõidukitüübi kinnituse andnud ametiasutusele. See asutus võib:

20.1.1. võtta seisukoha, et tehtud muudatused ei mõju tõenäoliselt kahjustavalt ja et sõiduk vastab endiselt nõuetele, või

20.1.2. nõuda katseid tegevalt tehniliselt teenistuselt täiendavat katsearuannet.

20.2. Muudatuse kirjeldust sisaldav teatis tüübikinnituse andmise või sellest keeldumise kohta edastatakse käesolevat eeskirja kohaldavatele kokkuleppeosalistele punktiga 16.3 ettenähtud korras.

20.3. Tüübikinnituse laienduse andnud pädev asutus määrab igale niisugusele laiendusele seerianumbri ja teavitab sellest teisi käesolevat eeskirja kohaldavaid 1958. aasta kokkuleppe osalisi, kasutades käesoleva eeskirja 2D lisas esitatud teatise vormi.

21. TOOTMISE LÕPETAMINE

Kui tüübikinnituse omanik lõpetab käesoleva eeskirja kohase tüübikinnituse saanud sõiduki tootmise, teavitab ta sellest tüübikinnituse andnud asutust. Asjakohase teate saamisel teatab nimetatud asutus sellest teistele käesolevat eeskirja kohaldavatele kokkuleppeosalistele, kasutades käesoleva eeskirja 2D lisas esitatud teatise vormi.

22. ÜLEMINEKUSÄTTED LPG SEADMETE ERI OSADE PAIGALDAMISE KOHTA JA KÜTUSENA VEELDATUD NAFTAGAASI KASUTAMISEKS ERISEADMETEGA VARUSTATUD SÕIDUKITE TÜÜBIKINNITUSE KOHTA SEOSES ASJAOMASTE SEADMETE PAIGALDAMISEGA

22.1. Alates käesoleva eeskirja 01-seeria muudatuste ametlikust jõustumiskuupäevast ei tohi käesolevat eeskirja kohaldavad kokkuleppeosalised keelduda ECE tüübikinnituse andmisest käesoleva eeskirja alusel, mis sisaldab 01-seeria muudatusi.

22.2. Alates käesoleva eeskirja 01-seeria muudatuste ametlikust jõustumiskuupäevast ei või ükski käesolevat eeskirja kohaldav kokkuleppeosaline keelata käesoleva 01-seeria muudatusi sisaldava eeskirja alusel tüübikinnituse saanud osa paigaldamist sõidukile ega esmase seadmena kasutamist.

22.3. Kaheteistkümne kuu jooksul pärast käesoleva eeskirja 01-seeria muudatuste jõustumiskuupäeva võivad käesolevat eeskirja kohaldavad kokkuleppeosalised lubada käesoleva eeskirja algversiooni alusel tüübikinnituse saanud osa kasutamist esmase seadmena, kui see on paigaldatud LPG kütusele üleviidud sõidukile.

22.4. Kaheteistkümne kuu möödumisel käesoleva eeskirja 01-seeria muudatuste jõustumiskuupäevast peavad käesolevat eeskirja kohaldavad kokkuleppeosalised keelama niisuguse osa esmase seadmena kasutamise, mis LPG kütusele üleviidud sõidukile paigaldatuna ei vasta käesoleva 01-seeria muudatusi sisaldava eeskirja nõuetele.

22.5. Kaheteistkümne kuu möödumisel pärast käesoleva eeskirja 01-seeria muudatuste jõustumiskuupäeva võivad käesolevat eeskirja kohaldavad kokkuleppeosalised keelduda niisuguse sõiduki esmakordsest riiklikust registreerimisest (esmakordsest kasutuselevõtust), mis ei vasta käesoleva 01-seeria muudatusi sisaldava eeskirja nõuetele.

23. TÜÜBIKINNITUSKATSETE EEST VASTUTAVATE TEHNILISTE TEENISTUSTE NING HALDUSASUTUSTE NIMED JA AADRESSID

Käesolevat eeskirja kohaldavad kokkuleppeosalised peavad edastama ÜRO sekretariaadile tüübikinnituskatsete läbiviimise eest vastutavate tehniliste teenistuste ja/või nende ametiasutuste nimed ja aadressid, kes annavad tüübikinnitusi ja kellele tuleb saata teatis teistes riikides välja antud tüübikinnituste, nende laiendamise, nende andmisest keeldumise või nende tühistamise kohta.

(1) Nagu on määratletud sõidukite ehitust käsitleva konsolideeritud resolutsiooni (R.E.3) 7. lisas (dokument TRANS/WP.29/78/Rev.1/Amend.2, mida on viimati muudetud 4. muudatusega).

(2) 1 — Saksamaa, 2 — Prantsusmaa, 3 — Itaalia, 4 — Madalmaad, 5 — Rootsi, 6 — Belgia, 7 — Ungari, 8 — Tšehhi Vabariik, 9 — Hispaania, 10 — Serbia, 11 — Ühendkuningriik, 12 — Austria, 13 — Luksemburg, 14 — Šveits, 15 — (vaba), 16 — Norra, 17 — Soome, 18 — Taani, 19 — Rumeenia, 20 — Poola, 21 — Portugal, 22 — Venemaa Föderatsioon, 23 — Kreeka, 24 — Iirimaa, 25 — Horvaatia, 26 — Sloveenia, 27 — Slovakkia, 28 — Valgevene, 29 — Eesti, 30 — (vaba), 31 — Bosnia ja Hertsegoviina, 32 — Läti, 33 — (vaba), 34 — Bulgaaria, 35 — (vaba), 36 — Leedu, 37 — Türgi, 38 — (vaba), 39 — Aserbaidžaan, 40 — endine Jugoslaavia Makedoonia Vabariik, 41 — (vaba), 42 — Euroopa Ühendus (tüübikinnitusi annavad selle liikmesriigid, kasutades oma vastavat Euroopa Majanduskomisjoni sümbolit), 43 — Jaapan, 44 — (vaba), 45 — Austraalia, 46 — Ukraina, 47 — Lõuna-Aafrika, 48 — Uus-Meremaa, 49 — Küpros, 50 — Malta, 51 — Korea Vabariik, 52 — Malaisia, 53 –Tai, 54 ja 55 — (vabad) ja 56 — Montenegro. Edasised numbrid antakse muudele riikidele kronoloogilises järjekorras, kui nad ratifitseerivad kokkuleppe, milles käsitletakse ratassõidukitele ning neile paigaldatavatele ja/või nendel kasutatavatele seadmetele ja osadele ühtsete tehniliste nõuete kehtestamist ning nende nõuete alusel antud tüübikinnituste vastastikuse tunnustamise tingimusi, või ühinevad selle kokkuleppega; Ühinenud Rahvaste Organisatsiooni peasekretär teatab kokkuleppe osapooltele nendele riikidele antud numbritest.

(3) Ühendatud või eraldi.

(4) Kohaldatakse vaid juhul, kui gaasidosaatori ajam ei ole gaasi sissepritseseadmega integreeritud.

(5) Kohaldatakse vaid juhul, kui gaasisegisti töörõhk ületab 20 kPa (klass 2).

(6) Nagu on määratletud sõidukite ehitust käsitleva konsolideeritud resolutsiooni (R.E.3) 7. lisas (dokument TRANS/WP.29/78/Rev.1/Amend.2, mida on viimati muudetud 4. muudatusega).

(7) Vt joonealune märkus 2.

1. LISA

SÕIDUKI, MOOTORI JA LPG SEADMETE PÕHIOMADUSED

2A LISA

LPG SEADMETE TÜÜBIKINNITUSMÄRGI KUJUNDUS

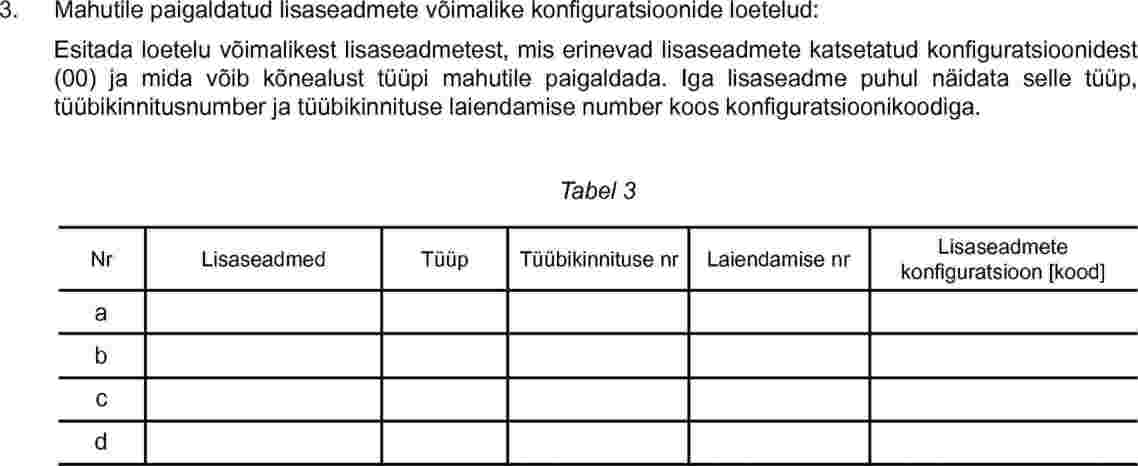

(vt käesoleva eeskirja punkt 5.2)

Eespool kujutatud ja LPG seadmele kinnitatud tüübikinnitusmärk näitab, et seadmele on antud tüübikinnitus Madalmaades (E4) eeskirja nr 67 kohaselt ning see kannab tüübikinnitusnumbrit 012439. Tüübikinnitusnumbri kaks esimest kohta näitavad, et kinnitus on antud vastavalt eeskirja nr 67 nõuetele, mis sisaldavad 01-seeria muudatusi (1).

(1) Klass 1, 2, 2A või 3.

2B LISA

TEATIS

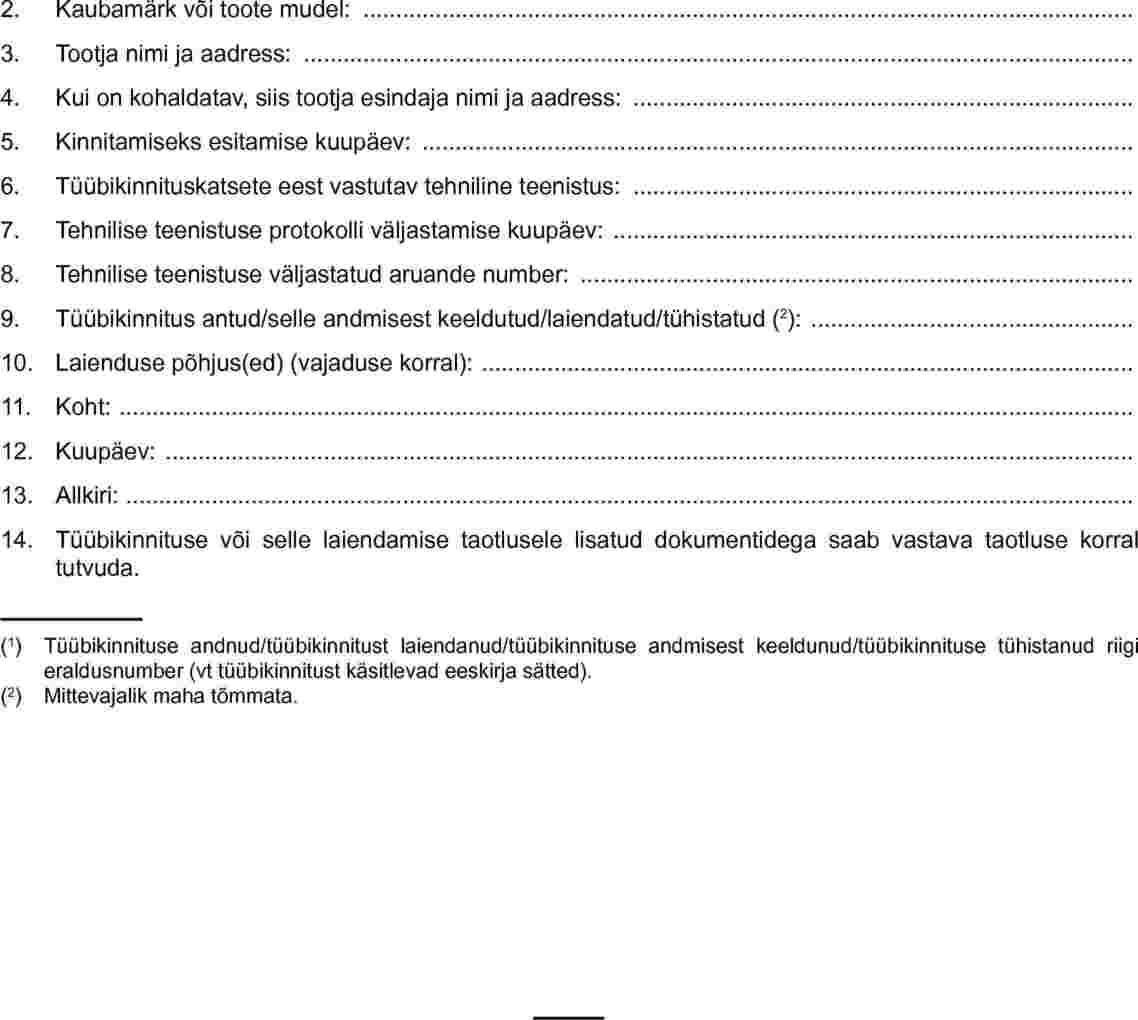

Liide (ainult mahutid)

2C LISA

TÜÜBIKINNITUSMÄRKIDE KUJUNDUS

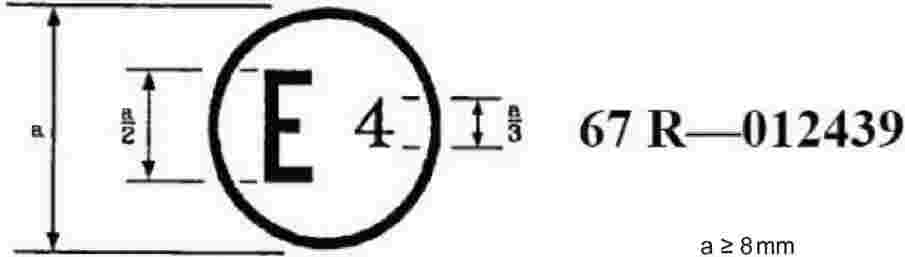

NÄIDIS A

(vt käesoleva eeskirja punkt 16.2)

Eespool kujutatud ja sõidukile kinnitatud tüübikinnitusmärk näitab, et sõidukile on seoses kütusena LPG kasutamiseks paigaldatud eriseadmetega antud tüübikinnitus Madalmaades (E4) eeskirja nr 67 kohaselt ning see kannab tüübikinnitusnumbrit 012439. Tüübikinnitusnumbri kaks esimest kohta näitavad, et kinnitus on antud vastavalt eeskirja nr 67 nõuetele, mis sisaldavad 01-seeria muudatusi.

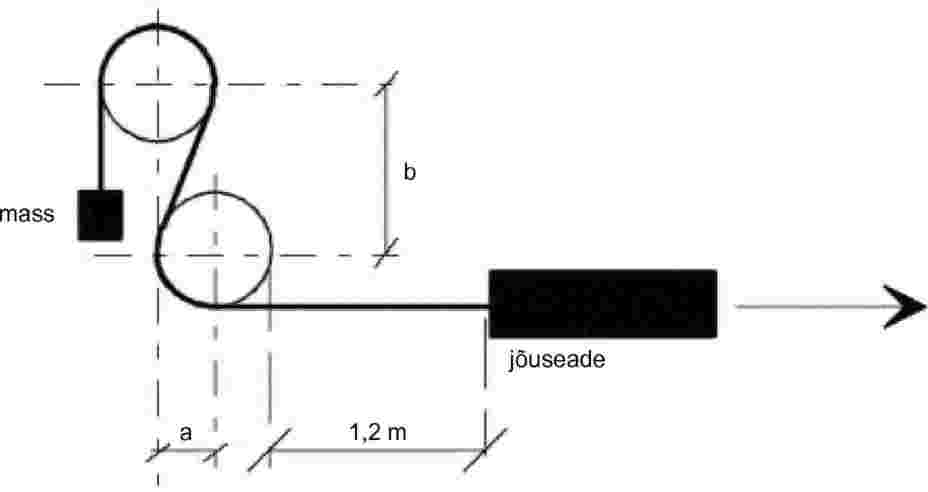

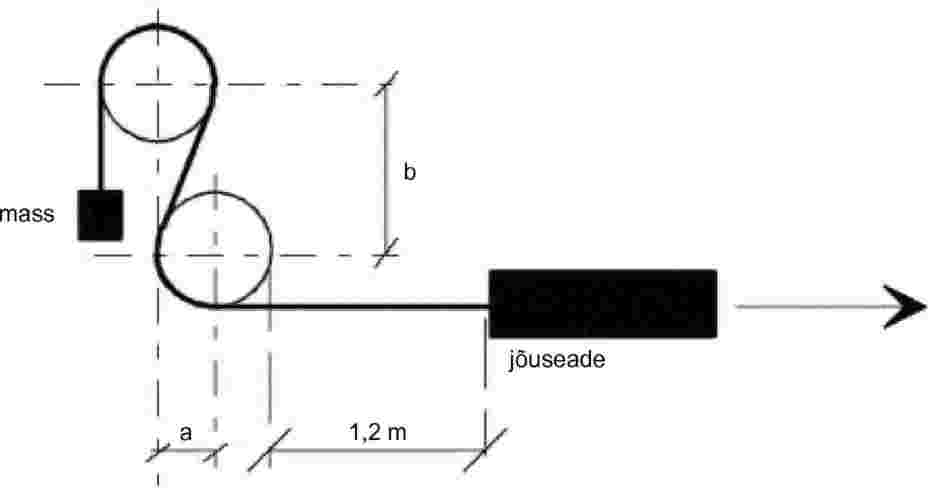

NÄIDIS B

(vt käesoleva eeskirja punkt 16.2)

Eespool kujutatud ja sõidukile kinnitatud tüübikinnitusmärk näitab, et sõidukile on seoses kütusena LPG kasutamiseks paigaldatud eriseadmetega antud tüübikinnitus Madalmaades (E4) eeskirja nr 67 kohaselt ning see kannab tüübikinnitusnumbrit 012439. Tüübikinnitusnumbri kaks esimest kohta näitavad, et kinnitus on antud vastavalt eeskirja nr 67 nõuetele, mis sisaldavad 01-seeria muudatusi, ja et eeskiri nr 83 sisaldab 04-seeria muudatusi.

2D LISA

TEATIS

3. LISA

LPG MAHUTI LISASEADMETE TÜÜBIKINNITUST REGULEERIVAD SÄTTED

Mahuti täitumise kontrollventiil (80 %)

1.1. Mõiste: vt käesoleva eeskirja punkt 2.5.1.

1.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 3.

1.3. Klassifikatsioonirõhk: 3 000 kPa.

1.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

1.5. Üldised projekteerimiseeskirjad:

punkt 6.15.1, mahuti täitumise kontrollventiili (80 %) käsitlevad sätted;

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.3.1, elektritoitel aktiveeritavaid klappe käsitlevad sätted.

1.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

pesa leke |

15. lisa punkt 8 |

|

kulumine |

15. lisa punkt 9 |

|

töökatse |

15. lisa punkt 10 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

Tasemeindikaator

2.1. Mõiste: vt käesoleva eeskirja punkt 2.5.2.

2.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 1.

2.3. Klassifikatsioonirõhk: 3 000 kPa.

2.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

2.5. Üldised projekteerimiseeskirjad:

punkt 6.15.11, tasemeindikaatorit käsitlevad sätted;

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted.

2.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

Kaitseklapp (suruklapp)

3.1. Mõiste: vt käesoleva eeskirja punkt 2.5.3.

3.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 3.

3.3. Klassifikatsioonirõhk: 3 000 kPa.

3.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

3.5. Üldised projekteerimiseeskirjad:

punkt 6.15.8, kaitseklappi (suruklappi) käsitlevad sätted.

3.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

pesa leke |

15. lisa punkt 8 |

|

kulumine |

15. lisa punkt 9 (200 töötsükliga) |

|

töökatse |

15. lisa punkt 10 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

Kaugjuhitav hooldusklapp koos ülevooluklapiga

4.1. Mõiste: vt käesoleva eeskirja punkt 2.5.4.

4.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 3.

4.3. Klassifikatsioonirõhk: 3 000 kPa.

4.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

4.5. Üldised projekteerimiseeskirjad:

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.3.1, elektri- /välistoitel aktiveeritavaid klappe käsitlevad sätted;

punkt 6.15.13, kaugjuhitavat hooldusklappi koos ülevooluklapiga käsitlevad sätted

4.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

pesa leke |

15. lisa punkt 8 |

|

kulumine |

15. lisa punkt 9 |

|

töökatse |

15. lisa punkt 10 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

Elektrijuhtmete läbiviik

5.1. Mõiste: vt käesoleva eeskirja punkt 2.5.8.

5.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 1.

5.3. Klassifikatsioonirõhk: 3 000 kPa.

5.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

5.5. Üldised projekteerimiseeskirjad:

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.2.3, elektrijuhtmete läbiviiku käsitlevad sätted.

5.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

Gaasikindel kaitsekest

6.1. Mõiste: vt käesoleva eeskirja punkt 2.5.7.

6.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1):

ei kohaldata.

6.3. Klassifikatsioonirõhk: ei kohaldata.

6.4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

6.5. Üldised projekteerimiseeskirjad:

punkt 6.15.12, gaasikindlat kaitsekesta käsitlevad sätted.

6.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 (50 kPa) |

|

välisleke |

15. lisa punkt 5 (10 kPa) |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

Rõhuvabastusseade (kaitsme) tüübikinnitust reguleerivad sätted

7.1. Mõiste: vt käesoleva eeskirja punkt 2.5.3.1.

7.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 3.

7.3. Klassifikatsioonirõhk: 3 000 kPa.

7.4. Arvutuslik temperatuur:

kaitse peab olema projekteeritud avanema temperatuuril 120 ± 10 °C.

7.5. Üldised projekteerimiseeskirjad:

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.3.1, elektritoitel aktiveeritavaid klappe reguleerivad sätted;

punkt 6.15.7, gaasitoru kaitseklappi käsitlevad sätted.

7.6. Kohaldatavad katsemenetlused:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

pesa leke (pesa olemasolul) |

15. lisa punkt 8 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsüklid |

15. lisa punkt 16 (1) |

7.7. Nõuded rõhuvabastusseadmele (kaitsele)

Tootja ettenähtud rõhuvabastusseadme (kaitsme) sobivust kasutustingimuste jaoks tõendatakse järgmiste katsetega.

|

a) |

Üht näidist tuleb 24 h hoida kontrollitaval temperatuuril vähemalt 90 °C ja rõhul, mis ei ole väiksem katserõhust (3 000 kPa). Selle katse lõpus ei tohi esineda leket ega olla nähtavaid disainilahenduses kasutatud kergsulamite väljapressimise märke. |

|

b) |

Ühe näidisega tehakse survetsüklisagedusega kuni 4 tsüklit minutis järgmine väsimuskatse:

Selle katse lõpus ei tohi esineda leket ega olla nähtavaid disainilahenduses kasutatud kergsulamite väljapressimise märke. |

|

c) |

Rõhuvabastusseadme katmata valgevasest rõhkuhoidvad detailid peavad ilma pingekorrosioonimõradeta pidama vastu ASTM B154 standardi kohasele elavhõbenitraadikatsele (3). Rõhuvabastusseade kastetakse 30 minutiks elavhõbenitraadi vesilahusesse, mis sisaldab liitri lahuse kohta 10 g elavhõbenitraati ja 10 ml lämmastikhapet. Sissekastmise järel tuleb rõhuvabastusseadet katsetada lekkimise suhtes, avaldades ühe minuti vältel 3 000 kPa suurust õhusurvet, mille jooksul kontrollitakse detaili välise lekke suhtes. Leke ei tohi ületada 200 cm3/h. |

|

d) |

Rõhuvabastusseadme katmata roostevabast terasest rõhkuhoidvad detailid peavad olema valmistatud sulamitüübist, mis peab vastu kloriidi tekitatud pingekorrosiooni pragudele. |

(1) Üksnes mittemetallosade puhul.

(2) Üksnes metallosade puhul.

(3) Seda või sellega samaväärset menetlust lubatakse kuni rahvusvahelise standardi vastuvõtmiseni.

4. LISA

KÜTUSEPUMBA TÜÜBIKINNITUST REGULEERIVAD SÄTTED

1. Mõiste: vt käesoleva eeskirja punkt 2.5.5.

2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 1.

3. Klassifikatsioonirõhk: 3 000 kPa.

4. Arvutuslikud temperatuurid:

–20 °C kuni 65 °C, kui pump on paigaldatud mahutisse;

–20 °C kuni 120 °C, kui pump on paigaldatud mahutist väljapoole.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

5. Üldised projekteerimiseeskirjad:

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.2, isolatsiooniklassi käsitlevad sätted;

punkt 6.15.3.2, toite väljalülitumist käsitlevad sätted;

punkt 6.15.6.1, rõhu suurenemise vältimist käsitlevad sätted.

Kohaldatavad katsemenetlused

6.1. Mahutisse paigaldatud kütusepump:

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

6.2. Mahutist väljapoole paigaldatud kütusepump:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

(1) Üksnes mittemetallosade puhul.

(2) Üksnes metallosade puhul.

5. LISA

LPG FILTRI TÜÜBIKINNITUST REGULEERIVAD SÄTTED

1. Mõiste: vt käesoleva eeskirja punkt 2.14.

2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1):

filtrid võivad kuuluda klassi 1, 2 või 2A.

3. Klassifitseerimisrõhk:

|

klassi 1 kuuluvad osad: |

3 000 kPa |

|

klassi 2 kuuluvad osad: |

450 kPa |

|

klassi 2A kuuluvad osad: |

120 kPa |

4. Arvutuslikud temperatuurid:

–20 °C kuni 120 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

5. Üldised projekteerimiseeskirjad: (ei kohaldata)

Kohaldatavad katsemenetlused

6.1. Klassi 1 kuuluvad osad:

|

ülerõhukatse: |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

6.2. Klassi 2 ja/või 2A kuuluvad osad:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

(1) Üksnes mittemetallosade puhul.

(2) Üksnes metallosade puhul.

6. LISA

RÕHUREGULAATORI JA AURUSTI TÜÜBIKINNITUST REGULEERIVAD SÄTTED

1. Mõiste:

|

aurusti |

: |

vt käesoleva eeskirja punkt 2.6; |

|

rõhuregulaator |

: |

vt käesoleva eeskirja punkt 2.7. |

2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1):

|

klass 1 |

: |

mahutite survega kokkupuutes olev osa; |

|

klass 2 |

: |

reguleeritud rõhuga kokkupuutes olev osa, mille suurim reguleeritud rõhk töö ajal on 450 kPa; |

|

klass 2A |

: |

reguleeritud rõhuga kokkupuutes olev osa, mille suurim reguleeritud rõhk töö ajal on 120 kPa. |

3. Klassifikatsioonirõhk:

|

klassi 1 kuuluvad osad: |

3 000 kPa |

|

klassi 2 kuuluvad osad: |

450 kPa |

|

klassi 2A kuuluvad osad: |

120 kPa |

4. Arvutuslikud temperatuurid:

–20 °C kuni 120 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

5. Üldised projekteerimiseeskirjad:

punkt 6.15.2, elektriisolatsiooni käsitlevad sätted;

punkt 6.15.3.1, välistoitel aktiveeritavaid klappe reguleerivad sätted;

punkt 6.15.4, soojuskandja (sobivuse ja rõhuga seotud nõuded);

punkt 6.15.5, ülerõhu möödavooluklapi ohutus;

punkt 6.15.6.2, gaasivoolu takistamine.

Kohaldatavad katsemenetlused

6.1. Klassi 1 kuuluvad osad:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

pesa leke |

15. lisa punkt 8 |

|

kulumine |

15. lisa punkt 9 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

|

vastupidavus kuivale kuumusele |

15. lisa punkt 13 (1) |

|

osooniga vanandamine |

15. lisa punkt 14 (1) |

|

roomavus |

15. lisa punkt 15 (1) |

|

temperatuuritsükkel |

15. lisa punkt 16 (1) |

6.2. Klassi 2 ja/või 2A kuuluvad osad:

|

ülerõhukatse |

15. lisa punkt 4 |

|

välisleke |

15. lisa punkt 5 |

|

kõrge temperatuur |

15. lisa punkt 6 |

|

madal temperatuur |

15. lisa punkt 7 |

|

LPGga kokkusobivus |

15. lisa punkt 11 (1) |

|

korrosioonikindlus |

15. lisa punkt 12 (2) |

Märkused

Sulgklapp võib olla integreeritud aurustisse/regulaatorisse; sel juhul kohaldatakse ka 7. lisa.

Rõhuregulaatori/aurusti osad (klass 1, 2 või 2A) peavad olema lekkekindlad, kui osa väljalaskeava(d) on suletud.

Ülerõhukatsel peavad kõik väljalaskeavad, sealhulgas jahutusvedeliku kambri väljalaskeavad olema suletud.

(1) Üksnes mittemetallosade puhul.

(2) Üksnes metallosade puhul.

7. LISA

SULGKLAPI, TAGASILÖÖGIKLAPI, GAASITORU KAITSEKLAPI JA HOOLDUSLIITMIKU TÜÜBIKINNITUST REGULEERIVAD SÄTTED

Sulgklapi tüübikinnitust reguleerivad sätted

1.1. Mõiste: vt käesoleva eeskirja punkt 2.8.

1.2. Osa klassifikatsioon (vastavalt punkti 2 joonisele 1): klass 3.

1.3. Klassifikatsioonirõhk: 3 000 kPa.

1.4. Arvutuslikud temperatuurid:

–20 °C kuni 120 °C.

Eespool osutatud väärtusi ületavate temperatuuride korral kohaldatakse katsetamise eritingimusi.

1.5. Üldised projekteerimiseeskirjad: