ISSN 1725-2512

Diario Oficial

de la Unión Europea

L 45

Edición en lengua española

Legislación

52o año

14 de febrero de 2009

|

ISSN 1725-2512 |

||

|

Diario Oficial de la Unión Europea |

L 45 |

|

|

||

|

Edición en lengua española |

Legislación |

52o año |

|

Sumario |

|

II Actos adoptados en aplicación de los Tratados CE/Euratom cuya publicación no es obligatoria |

Página |

|

|

|

DECISIONES |

|

|

|

|

Comisión |

|

|

|

|

2009/107/CE |

|

|

|

* |

Decisión de la Comisión, de 23 de enero de 2009, por la que se modifican las Decisiones 2006/861/CE y 2006/920/CE sobre las especificaciones técnicas de interoperabilidad referentes a subsistemas del sistema ferroviario transeuropeo convencional [notificada con el número C(2009) 38] ( 1 ) |

|

|

|

|

ACTOS ADOPTADOS POR ÓRGANOS CREADOS POR ACUERDOS INTERNACIONALES |

|

|

|

* |

|

|

|

||

|

|

* |

|

|

|

|

|

(1) Texto pertinente a efectos del EEE |

|

ES |

Los actos cuyos títulos van impresos en caracteres finos son actos de gestión corriente, adoptados en el marco de la política agraria, y que tienen generalmente un período de validez limitado. Los actos cuyos títulos van impresos en caracteres gruesos y precedidos de un asterisco son todos los demás actos. |

II Actos adoptados en aplicación de los Tratados CE/Euratom cuya publicación no es obligatoria

DECISIONES

Comisión

|

14.2.2009 |

ES |

Diario Oficial de la Unión Europea |

L 45/1 |

DECISIÓN DE LA COMISIÓN

de 23 de enero de 2009

por la que se modifican las Decisiones 2006/861/CE y 2006/920/CE sobre las especificaciones técnicas de interoperabilidad referentes a subsistemas del sistema ferroviario transeuropeo convencional

[notificada con el número C(2009) 38]

(Texto pertinente a efectos del EEE)

(2009/107/CE)

LA COMISIÓN DE LAS COMUNIDADES EUROPEAS,

Visto el Tratado constitutivo de la Comunidad Europea,

Vista la Directiva 2008/57/CE del Parlamento Europeo y del Consejo, de 17 de junio de 2008, sobre la interoperabilidad del sistema ferroviario dentro de la Comunidad (Texto refundido) (1), y, en particular, su artículo 6, apartado 1,

Vista la Recomendación de la Agencia Ferroviaria Europea sobre la revisión intermedia de la ETI relativa a los vagones de mercancías (ERA/REC/INT/03-2008), de 27 de octubre de 2008,

Considerando lo siguiente:

|

(1) |

El artículo 12 del Reglamento (CE) no 881/2004 del Parlamento Europeo y del Consejo (2), exige que la Agencia Ferroviaria Europea (en lo sucesivo denominada «la Agencia») vele por la adaptación de las especificaciones técnicas de interoperabilidad (ETI) al progreso técnico, a la evolución del mercado y a las exigencias sociales y proponga a la Comisión las modificaciones de las ETI que considere necesarias. |

|

(2) |

Mediante la Decisión C(2007) 3371, de 13 de julio de 2007, la Comisión confirió a la Agencia un mandato marco para llevar a cabo ciertas actividades en virtud de la Directiva 96/48/CE del Consejo, de 23 de julio de 1996, relativa a la interoperabilidad del sistema ferroviario transeuropeo de alta velocidad (3) y la Directiva 2001/16/CE del Parlamento Europeo y del Consejo, de 19 de marzo de 2001, relativa a la interoperabilidad del sistema ferroviario transeuropeo convencional (4). En virtud de este mandato marco, se solicitaba a la Agencia que llevara a cabo la revisión de la ETI «material rodante-vagones de mercancías», adoptada mediante la Decisión 2006/861/CE de la Comisión, de 28 de julio de 2006, sobre la especificación técnica de interoperabilidad referente al subsistema material rodante-vagones de mercancías del sistema ferroviario transeuropeo convencional (5), así como que emitiera dictámenes técnicos sobre los errores críticos y publicara una lista de los pequeños errores detectados. |

|

(3) |

La entrada en vigor, el 1 de julio de 2006, del Convenio de 1999 relativo a los transportes internacionales por ferrocarril (COTIF) trajo consigo nuevas normas en relación con las especificaciones técnicas aplicables a los vagones. El precedente Acuerdo RIV entre empresas ferroviarias quedó parcialmente sustituido por un nuevo acuerdo privado y voluntario, el Contrato General de Uso (GCU por sus siglas en inglés) (6) entre las empresas ferroviarias y los poseedores de vagones, así como por la Decisión 2006/861/CE. |

|

(4) |

Mientras que para los vagones registrados en virtud del Acuerdo RIV no se requería más que la autorización expedida por la empresa ferroviaria registradora, la Directiva 2001/16/CE exigía una autorización de cada Estado miembro. Este problema quedó resuelto provisionalmente por la sección 7.6 del anexo de la Decisión 2006/861/CE, en la que se prevé que, una vez concedido un certificado o autorización de entrada en servicio para un grupo de vagones en un Estado miembro, este certificado o autorización sea reconocido por todos los demás Estados miembros, a fin de evitar la duplicación de los controles de seguridad e interoperabilidad por parte de las autoridades de seguridad. También se dispone que, en la medida en que la Decisión 2006/861/CE contenga cuestiones pendientes, la autorización de entrada en servicio será mutuamente aceptada, con excepción de lo indicado en el anexo JJ de dicha Decisión. Sin embargo, en el anexo JJ no se enuncian claramente las condiciones en que una autorización de entrada en servicio de un vagón en un Estado miembro debe ser reconocida en los demás Estados miembros, motivo por el cual ha habido interpretaciones divergentes en la aplicación de la sección 7.6 del anexo de la Decisión 2006/861/CE. Esto ha generado inseguridad jurídica y dificultades para la industria, que ha solicitado una intervención rápida de la Comisión. |

|

(5) |

Este problema puede resolverse ahora, puesto que el artículo 23, apartado 1, de la Directiva 2008/57/CE prevé que los vehículos que estén en plena conformidad con las ETI, que cubran todos los aspectos de los subsistemas pertinentes sin casos específicos y sin cuestiones pendientes estrictamente relacionadas con la compatibilidad técnica entre el vehículo y la red, no estén sujetos a ninguna autorización adicional de entrada en servicio, siempre que circulen por redes conformes con la ETI en los otros Estados miembros o en las condiciones especificadas en las ETI correspondientes. |

|

(6) |

La Decisión 2006/861/CE contiene varias cuestiones pendientes y errores técnicos. Aun cuando podrían aplicarse las normas técnicas nacionales a fin de cumplir los requisitos esenciales vinculados a dichas cuestiones, no hay seguridad jurídica de que estas soluciones nacionales vayan a ser aceptadas por otros Estados miembros. Además, de conformidad con el artículo 7 de la Directiva 2008/57/CE, el procedimiento adecuado en caso de errores importantes o críticos es modificar de inmediato las especificaciones de la ETI correspondiente. |

|

(7) |

A fin de reinstaurar la interoperabilidad plena de los vagones de mercancías dedicados al transporte internacional, es necesaria una revisión inmediata de la Decisión 2006/861/CE a fin de aclarar las condiciones en que será válida en los demás Estados miembros una autorización de entrada en servicio de un vagón conforme con la ETI. |

|

(8) |

Los vagones cuya entrada en servicio haya sido autorizada con arreglo al artículo 22, apartado 1, de la Directiva 2008/57/CE y que estén provistos de una autorización válida en todos los Estados miembros de conformidad con el artículo 23, apartado 1, de la Directiva 2008/57/CE, deben ir identificados con unas marcas alfabéticas claras y fáciles de reconocer. Por lo tanto, es necesario modificar el anexo P5 de la ETI del subsistema de explotación y gestión del tráfico del sistema ferroviario transeuropeo convencional adoptada en virtud de la Decisión 2006/920/CE de la Comisión (7). |

|

(9) |

Procede, por tanto, modificar en consecuencia las Decisiones 2006/861/CE y 2006/920/CE. |

|

(10) |

Las medidas previstas en la presente Decisión se ajustan al dictamen del Comité establecido por el artículo 29, apartado 1, de la Directiva 2008/57/CE. |

HA ADOPTADO LA PRESENTE DECISIÓN:

Artículo 1

Modificaciones de la Decisión 2006/861/CE

La Decisión 2006/861/CE queda modificada como sigue:

|

a) |

se inserta el artículo siguiente: «Artículo 1 bis Documentos técnicos 1. La Agencia Ferroviaria Europea (AFE) publicará en su sitio web el contenido del anexo LL como documento técnico de la AFE. 2. La AFE publicará en su sitio web la lista de zapatas de freno de material compuesto plenamente aprobadas para el transporte internacional a que se refieren los anexos P y JJ como documento técnico de la AFE. 3. La Agencia publicará en su sitio web las especificaciones adicionales relacionadas con los aparatos de tracción a que se refiere el anexo JJ como documento técnico de la AFE. 4. La Agencia mantendrá al día los documentos técnicos a que se refieren los apartados 1 a 3 e informará a la Comisión de las eventuales revisiones de los mismos. La Comisión informará a los Estados miembros a través del Comité establecido con arreglo al artículo 29 de la Directiva 2008/57/CE. Si la Comisión o un Estado miembro consideran que un documento técnico no satisface las prescripciones de la Directiva 2008/57/CE o de cualquier otra disposición legislativa comunitaria, el asunto será debatido en el Comité. Sobre la base de las deliberaciones del Comité y a petición de la Comisión, la Agencia retirará o modificará los documentos técnicos.»; |

|

b) |

los anexos quedan modificados como se establece en el anexo I. |

Artículo 2

Modificaciones de la Decisión 2006/920/CE

El anexo P5 de la Decisión 2006/920/CE queda modificado como se establece en el anexo II.

Artículo 3

Si las marcas «TEN» de los vagones de mercancías puestos en servicio antes de la entrada en vigor de la presente Decisión no son conformes en el sentido que se especifica en el anexo II, deberán eliminarse no más tarde del 31 de diciembre de 2010.

Artículo 4

La presente Decisión será aplicable a partir del 1 de julio de 2009.

Artículo 5

Los destinatarios de la presente Decisión serán los Estados miembros.

Hecho en Bruselas, el 23 de enero de 2009.

Por la Comisión

Antonio TAJANI

Vicepresidente

(1) DO L 191 de 18.7.2008, p. 1.

(2) DO L 164 de 30.4.2004, p. 1; versión corregida en el DO L 220 de 21.6.2004, p. 3.

(3) DO L 235 de 17.9.1996, p. 6.

(4) DO L 110 de 20.4.2001, p. 1.

(5) DO L 344 de 8.12.2006, p. 1.

(6) Sitio web del GCU: http://www.gcubureau.org.

(7) DO L 359 de 18.12.2006, p. 1.

ANEXO I

Los anexos de la Decisión 2006/861/CE quedan modificados como sigue:

|

1) |

El anexo se modifica como sigue:

|

|

2) |

El anexo B queda modificado como sigue:

|

|

3) |

En el anexo L, punto L.1.4.2.1, la última frase se sustituye por el texto siguiente: «Cuando vagones con frenado en la banda de rodadura al 100 % se equipen con ruedas monobloque, deberán tenerse en cuenta los siguientes parámetros:

Notas: Para determinados tipos de tráfico de mercancías, los valores correspondientes a potencia o tiempo de aplicación o velocidad de circulación o carga por eje o diámetro de las ruedas pueden modificarse para comprobar el comportamiento termomecánico de estas ruedas en el contexto de una utilización limitada.». |

|

4) |

En el anexo P, el punto P.1.10, «Zapatas de freno», se sustituye por el texto siguiente: «P.1.10. Zapatas de freno El procedimiento de ensayo para la evaluación del diseño que habrá de utilizarse para las zapatas de freno que son componentes de interoperabilidad se ajustará a lo especificado en el anexo I, sección I.10.2. Esta especificación sigue como cuestión pendiente en lo que respecta a las zapatas de freno de material compuesto. Las zapatas de freno de material compuesto actualmente en uso han superado con éxito el proceso de evaluación de conformidad con el punto P.2.10. La lista de zapatas de freno de material compuesto plenamente aprobadas para el transporte internacional figura en un documento técnico que publicará en su sitio web la Agencia Ferroviaria Europea.». |

|

5) |

El anexo JJ se sustituye por el texto siguiente: «ANEXO JJ JJ.1. LISTA DE CUESTIONES PENDIENTES El cuadro que figura a continuación resume las cuestiones pendientes de esta ETSI, especificando si están (columna SÍ) o no (columna NO) relacionadas con la compatibilidad técnica entre la infraestructura y los vehículos.

JJ.2. RESOLUCIÓN DE LAS CUESTIONES PENDIENTES Y ESPECIFICACIONES ADICIONALES EN EL CASO DE LOS VAGONES A QUE SE REFIERE LA SECCIÓN 7.6.4 1. Resolución de las cuestiones pendientes Para los vagones mencionados en la sección 7.6 de la presente ETI, se resuelven en la presente sección las cuestiones pendientes indicadas en la columna “SÍ” del anexo JJ-1. 1.1. Detectores de cajas de grasa calientes La cuestión pendiente señalada en la sección 4.2.3.3.2 de la presente ETI se resuelve si el vagón cumple las especificaciones del correspondiente documento técnico de la AFE. 1.2. Vientos laterales La cuestión pendiente señalada en las secciones 4.2.6.3 y 6.2.3.4.3 de la presente ETI se resuelve sin disposiciones obligatorias relativas al diseño de los vagones. Podrían ser de aplicación determinadas medidas de explotación. 1.3. Evaluación de las juntas de soldadura La cuestión pendiente indicada en las secciones 6.1.2.2 y 6.2.21 de la presente ETI se resuelve con la aplicación de EN 15085-5 de octubre de 2007. 1.4. Evaluación del mantenimiento La cuestión pendiente indicada en el anexo D de la presente ETI se resuelve como a continuación se expone. Será válido cualquier expediente que:

y que cumpla además los requisitos de la presente ETI. El rendimiento en el servicio se considera satisfactorio. 1.5. Bandas de rodadura La cuestión pendiente indicada en el anexo E de la presente ETI se resuelve de la siguiente manera: los defectos de las bandas de rodadura se considerarán en el marco del mantenimiento. 1.6. Ruedas de fundición La cuestión pendiente indicada en el anexo L de la presente ETI se resuelve de la siguiente manera: las ruedas de fundición no estarán autorizadas en tanto no se publique una norma europea. 1.7. Diseño y evaluación de las zapatas de freno de material compuesto La cuestión pendiente indicada en los anexos P.1.10 y P.2.10 de la presente ETI se resuelve con el documento técnico correspondiente publicado en el sitio web de la AFE. 2. Especificaciones adicionales Se exigen también a los vagones indicados en la sección 7.6.4 las siguientes especificaciones adicionales. 2.1. Topes y aparatos de tracción

Los ensayos de tipo dinámicos deben llevarse a cabo sobre tres aparatos de tracción sin dispositivo elástico. Las tres muestras tendrán que superar las pruebas sin presentar daño alguno. No deberá apreciarse ninguna fisura y la fuerza de tracción no deberá situarse por debajo de 1 000 kN. 2.2. Resistencia de la estructura principal del vehículo Además de las especificaciones de la sección 4.2.2.3.1 de la presente ETI, se exige también que:

2.3. Elevación Además de las especificaciones de la sección 4.2.2.3.2.4 de la presente ETI, se exige que el sistema de elevación se ajuste al siguiente diagrama: Figura Relevage sur la voie/Re-railing

2.4. Eje Además de las especificaciones de la sección 5.4.2.4 y del anexo M 1.4 de la presente ETI, para los esfuerzos máximos permisibles serán de aplicación las normas siguientes: EN 13103 sección 7, EN 13260 sección 3.2.2 y EN 13261 sección 3.2.3. 2.5. Comportamiento dinámico del vehículo Además de las especificaciones de la sección 4.2.3.4 de la presente ETI, se exige que para los casos particulares de los bogies no mencionados en el anexo Y, se apliquen EN 14363 o la ficha UIC 432. Además de las especificaciones de la sección 4.2.3.4.2.2 de la presente ETI sobre la seguridad contra el descarrilamiento en la circulación por vías alabeadas:

2.6. Fuerzas de compresión longitudinal Además de las especificaciones de la sección 4.2.3.5 y del anexo R de la presente ETI, se exige el cumplimiento de la sección 3.2 de la ficha UIC 530-2, salvo en lo relativo al requisito de ponerse en comunicación con el UIC Study Group (SG) 2 y recibir su aprobación. 2.7. Frenado 2.7.1. Además de las especificaciones de la sección 4.2.4.1.2.4 de la presente ETI, se exige que el almacenamiento de energía esté diseñado de manera tal que, tras la aplicación del freno (con la presión del cilindro de freno máxima y con la máxima carrera de ida del cilindro posible del vagón en cualquier estado de carga), la presión en el depósito auxiliar debe ser al menos 0,3 bar superior a la presión del cilindro de freno sin añadido de más energía. 2.8. Vagones de dos ejes Además de las especificaciones de la sección 4.2.3.4.2.4 de la presente ETI, es obligatoria la aplicación de la ficha UIC 517 para el cálculo de la suspensión de vagones de dos ejes. 2.9. Interferencia eléctrica o electromagnética Los vagones equipados con una fuente de energía que pueda ocasionar interferencia eléctrica deberán ser examinados en función de las fichas UIC 550-2 y 550-3. Deberá validarse la signatura electromagnética de las composiciones máximas. 2.10. Tipos especiales de vagones Para cada uno de los siguientes tipos de vagón, se aplicarán las especificaciones adicionales correspondientes:

2.11. Vagones procedentes del Reino Unido Los vagones destinados al Reino Unido deberán cumplir asimismo los requisitos de la ficha UIC 503 relacionados con las condiciones particulares de este país.». |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6) |

Se inserta el siguiente anexo nuevo después del anexo KK: «ANEXO LL DOCUMENTO DE REFERENCIA SOBRE DETECCIÓN DE CAJAS DE GRASA CALIENTES Nota: El presente anexo se publica también como documento técnico de la Agencia Ferroviaria Europea y se mantendrá de conformidad con el artículo 1 bis, apartado 4. 1. TÉRMINOS Y DEFINICIONES A efectos del presente anexo serán de aplicación las siguientes definiciones: Cojinete de eje: un cojinete o unidad de soporte en el eje de un vehículo ferroviario que transmite una proporción del peso del vehículo directamente al juego de ruedas. Caja de grasa: estructura, incluyendo por ejemplo el adaptador de cojinete de cartucho, que alberga el cojinete del cuello del eje, o está en contacto con él, sirviendo de interfaz con el bogie o el mecanismo de suspensión. Detector de caja de grasa caliente (HABD): Zona de detección: una zona definida, en la cara inferior de una caja de grasa, diseñada para que un HABD vigile su temperatura. Superficie de detección: las dimensiones en proyección plana, es decir en el plano XY, de la zona de detección. Zona de prohibición: zona de la que están excluidas o apantalladas térmicamente las fuentes de calor, tales como los escapes, que podrían influir en el comportamiento de un HABD. Coordenadas del material rodante: las coordenadas del material rodante, figura 1, se basan en un sistema de coordenadas cartesianas con la regla de la mano derecha en el que el eje X positivo (longitudinal) sigue el sentido de la marcha del vehículo, el eje Z sigue la vertical hacia arriba y el origen se sitúa en el centro del eje del juego de ruedas. El eje Y es el eje lateral. Figura 1 Coordenadas del material rodante

Juego de ruedas: unidad integrada por un eje, dos ruedas y sus cojinetes de eje, o un par de ruedas independientes situadas en la misma posición longitudinal y sus cojinetes. Fuente de calor: parte del material rodante que puede tener una temperatura superior a la temperatura en servicio de la cara inferior de la caja de grasa, tal como una carga caliente o un tubo de escape. 2. SÍMBOLOS Y ABREVIATURAS A efectos del presente anexo serán de aplicación los siguientes símbolos y abreviaturas:

3. REQUISITOS DEL MATERIAL RODANTE La presente sección contiene los requisitos relativos al lado del material rodante de la inferfaz del HABD. 3.1. Zona de detección La zona de detección es la región de la superficie inferior de una caja de grasa descrita por la intersección de la caja con un cuboide virtual cuya sección horizontal viene dada por las dimensiones XTA e YTA utilizando las coordenadas del material rodante. La sección horizontal del cuboide virtual es, por tanto, congruente con el área de la proyección plana (que está en el plano XY) de la zona de detección, por lo que se denomina superficie de detección. 3.2. Superficie de detección La superficie de detección se sitúa en el espacio en relación con las dimensiones del eje, y define un área en la que un HABD puede enfocarse para vigilar la temperatura de una caja de grasa. La figura 2 muestra la posición y las dimensiones mínimas de la superficie de detección utilizando las coordenadas del material rodante. Figura 2 Dimensiones y posición de la superficie de detección (TA) en el plano XY (vista desde abajo)

3.3. Dimensiones de la superficie de detección Teniendo en cuenta las tolerancias mecánicas, la superficie de detección:

3.4. Posición de la superficie de detección en el plano XY En el plano XY, el centro de la superficie de detección estará situado a una distancia lateral, YTA, con respecto al centro del eje (o al centro de un par de ruedas en la misma posición), en la que 1 065 mm sea igual o inferior a YTA e YTA sea igual o inferior a 1 095 mm. En el eje longitudinal, el centro de la superficie de detección será congruente con la línea central del eje. 3.5. Requisitos de visibilidad para la superficie de detección El material rodante se diseñará de manera que no haya obstrucción entre la zona de detección y el HABD que obstaculice o evite que el HABD enfoque la zona de detección, impidiendo así la medición de su radiación térmica.

4. OTROS REQUISITOS DE DISEÑO MECÁNICO Para minimizar la posibilidad de que un HABD calcule la temperatura de una fuente de calor que no sea la caja de grasa, el material rodante estará diseñado de manera tal que no haya otras fuentes de calor, por ejemplo carga caliente o escapes, inmediatamente contiguas o directamente encima de la posición de la superficie de detección. Para facilitarlo, no se ubicará ninguna otra fuente de calor dentro de la zona de prohibición definida en el presente documento.

4.1. Zona de prohibición La zona de prohibición queda definida por una región rectangular que incluye la superficie de detección y se extiende verticalmente formando un cuboide virtual. Las dimensiones del cuboide son LPZ y WPZ en el plano XY y HPZ en el eje vertical. La figura 3 presenta una posible posición de la superficie de detección en la zona de prohibición utilizando las coordenadas del material rodante. Las dimensiones del cuboide de la zona de prohibición, teniendo en cuenta las tolerancias mecánicas, serán:

La posición del centro de la zona de prohibición en el plano XY será:

Figura 3 Dimensiones de la zona de prohibición (PZ) en el plano XY (vista desde abajo) mostrando una posible posición de una superficie de detección

5. CUADRO DE CORRESPONDENCIAS A efectos de trazabilidad, se incluye un cuadro de correspondencias que relaciona el presente documento con la prEN 15437 original.

|

ANEXO II

El anexo P.5 de la Decisión 2006/920/CE se sustituye por el texto siguiente:

«ANEXO P.5

MARCAS ALFABÉTICAS DE LA CAPACIDAD DE INTEROPERABILIDAD

|

“TEN” |

: |

Vehículo que reúne las siguientes condiciones:

|

||||

|

“PPV/PPW” |

: |

Vagón que cumple el acuerdo PPV/PPW (en los Estados OSJD) (original: ППВ (Правила пользования вагонами в международном сообщении) |

Notas:

|

a) |

Los vehículos marcados TEN corresponden a los códigos 0 a 3 del primer dígito del número del vehículo especificado en el anexo P6. |

|

b) |

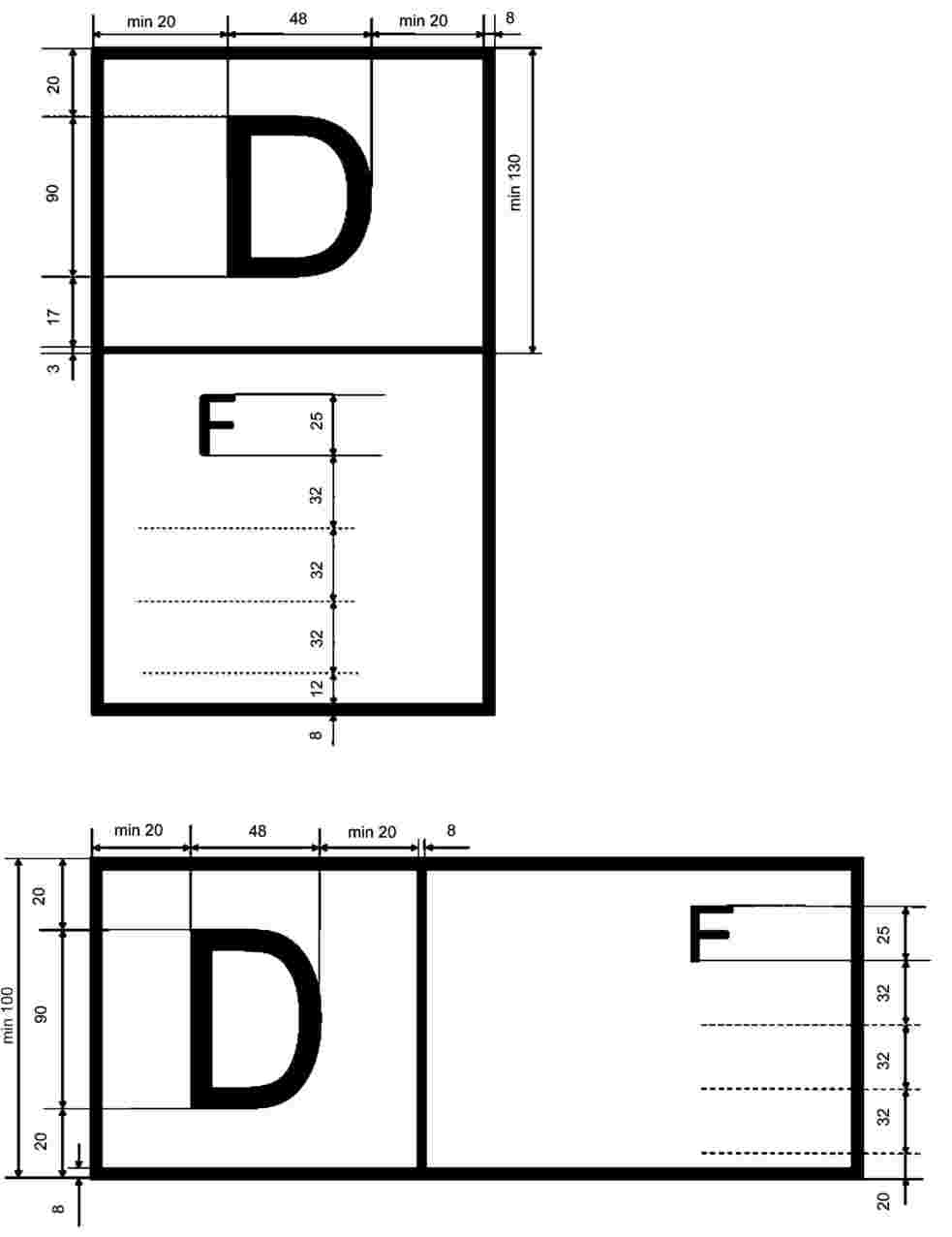

Los vehículos cuya explotación no está autorizada en todos los Estados miembros, deben llevar marcas que indiquen en qué Estados miembros han sido autorizados. La lista de dichos Estados miembros debe responder a uno de los dibujos siguientes, en los que la D representa al Estado miembro que concedió la primera autorización (en el ejemplo, Alemania) y F al que concedió la segunda (en el ejemplo, Francia). Los Estados miembros se codificarán con arreglo a lo indicado en el anexo P4. Esto puede referirse a vehículos que cumplan o no la ETI. Estos vehículos corresponden a los códigos 4 a 8 del primer dígito del número del vehículo especificado en el anexo P6. |

”

”

ACTOS ADOPTADOS POR ÓRGANOS CREADOS POR ACUERDOS INTERNACIONALES

|

14.2.2009 |

ES |

Diario Oficial de la Unión Europea |

L 45/17 |

Solo los textos originales de la CEPE/ONU surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben consultarse en la última versión del documento de situación CEPE/ONU TRANS/WP.29/343, disponible en: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Reglamento no 100 de la Comisión Económica de las Naciones Unidas para Europa (CEPE/ONU) — Disposiciones uniformes relativas a la homologación de vehículos eléctricos con batería en relación con los requisitos en materia de fabricación, seguridad de funcionamiento y emisiones de hidrógeno

Revisión 2

Incluye todos los textos válidos hasta:

Suplemento 1 de la versión original del Reglamento, con fecha de entrada en vigor: 21 de febrero de 2002

ÍNDICE

REGLAMENTO

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Homologación |

|

5. |

Especificaciones y ensayos |

|

6. |

Modificaciones y ampliación de la homologación del tipo de vehículo |

|

7. |

Conformidad de la producción |

|

8. |

Sanciones por falta de conformidad de la producción |

|

9. |

Cese definitivo de la producción |

|

10. |

Nombres y direcciones de los servicios técnicos responsables de la realización de los ensayos de homologación y de los departamentos administrativos |

ANEXOS

|

Anexo 1: |

Comunicación |

|

Anexo 2: |

Ejemplos de disposición de la marca de homologación |

|

Anexo 3: |

Protección contra contactos directos de partes bajo tensión |

|

Anexo 4: |

Medida de la resistencia de aislamiento de la batería de tracción |

|

Anexo 5: |

Símbolo para la indicación de una tensión |

|

Anexo 6: |

Características esenciales del vehículo |

|

Anexo 7: |

Determinación de las emisiones de hidrógeno durante los procedimientos de carga de la batería de tracción |

1. ÁMBITO DE APLICACIÓN

Se aplican las siguientes prescripciones a los requisitos de seguridad con respecto a todos los vehículos de carretera eléctricos con batería de las categorías M y N, con una velocidad máxima de fábrica superior a 25 km/h.

2. DEFINICIONES

A efectos de la presente propuesta, se entenderá por:

|

2.1. |

«Vehículo de carretera eléctrico con batería», un vehículo con carrocería destinada al uso en carretera, propulsado exclusivamente con un motor eléctrico cuya energía de tracción es suministrada exclusivamente mediante una batería de tracción instalada en el vehículo. |

|

2.2. |

«Tipo de vehículo», los vehículos de carretera eléctricos con batería que no difieran en aspectos esenciales como:

|

|

2.3. |

«Homologación de un tipo de vehículo de carretera eléctrico con batería», homologación de un tipo de vehículo eléctrico en relación con los requisitos en materia de fabricación y seguridad de funcionamiento específicos para el uso de energía eléctrica. |

|

2.4. |

«Batería de tracción», montaje de todas las baterías individuales conectadas eléctricamente para el suministro de energía del circuito de alimentación. |

|

2.5. |

«Batería individual», el dispositivo de acumulación de energía más pequeño posible consistente en una célula o un conjunto de células, conectadas eléctricamente en serie o en paralelo, colocadas en un envase y asociadas de forma mecánica. |

|

2.6. |

«Conjunto de baterías», conjunto mecánico único con baterías individuales y marcos o compartimentos de fijación. Un vehículo puede tener uno, varios, o ningún conjunto de baterías. |

|

2.7. |

«Batería auxiliar», unidad de batería cuya reserva de energía se utiliza solamente para el suministro de la red auxiliar. |

|

2.8. |

«Red auxiliar», conjunto de equipo eléctrico auxiliar con funciones similares al utilizado en vehículos equipados con motor de combustión interna. |

|

2.9. |

«Cargador de a bordo», convertidor electrónico de energía conectado en fábrica al vehículo y utilizado para cargar la batería de tracción a partir de un suministro de energía eléctrica exterior (red de alimentación). |

|

2.10. |

«Sistema de acoplamiento», todas las partes utilizadas para conectar el vehículo a un suministro de energía eléctrica exterior (suministro de corriente alterna o directa). |

|

2.11. |

«Grupo motopropulsor», circuito eléctrico que incluye:

|

|

2.12. |

«Cadena de tracción», componentes específicos del grupo motopropulsor: motores de tracción, control electrónico de los motores de tracción, el juego de cables y los conectores asociados. |

|

2.13. |

«Convertidor electrónico», instrumento que permite el control o la transferencia de energía eléctrica. |

|

2.14. |

«Habitáculo para ocupantes y carga», el espacio reservado para las personas, limitado por el techo, el suelo, las paredes laterales, la superficie acristalada exterior, la mampara delantera y el plano del soporte del asiento trasero, y, en su caso, las paredes del compartimento o compartimentos que contengan la batería o las baterías individuales. |

|

2.15. |

«Unidad de control de dirección», dispositivo específico manejado físicamente por el conductor para seleccionar el sentido de marcha (hacia adelante o hacia atrás), en que el vehículo se desplazará si se activa el acelerador. |

|

2.16. |

«Contacto directo», contacto de personas o de ganado con partes activas. |

|

2.17. |

«Partes activas», cualquier conductor o parte(s) conductora(s) destinada(s) a activarse eléctricamente en su uso normal. |

|

2.18. |

«Contacto indirecto», contacto de personas o de ganado con partes conductoras expuestas. |

|

2.19. |

«Parte conductora expuesta», cualquier parte conductora que pueda tocarse fácilmente y que no esté activa normalmente, pero que puede activarse eléctricamente en condiciones defectuosas. |

|

2.20. |

«Circuito eléctrico», montaje de partes activas conectadas a través de las cuales está previsto que pase una corriente eléctrica en condiciones normales de funcionamiento. |

|

2.21. |

«Modo de conducción autorizada», un modo en que la aplicación de la presión al pedal del acelerador (o la activación de un control equivalente) hará que el sistema de tracción mueva el vehículo. |

|

2.22. |

«Tensión nominal», valor de media cuadrática de la tensión especificada por el fabricante, para la cual se diseña el circuito eléctrico y hacen referencia sus características. |

|

2.23. |

«Tensión del trabajo», la media cuadrática más alta de una tensión eléctrica de circuito, especificada por el fabricante, que puede producirse a través de cualquier aislamiento, en condiciones de circuito abierto o de funcionamiento normales. |

|

2.24. |

«Chasis eléctrico», conjunto formado por las partes conductoras conectadas eléctricamente, y las demás partes conductoras conectadas eléctricamente a ellas, cuyo potencial se toma como referencia. |

|

2.25. |

«Llave», todo dispositivo diseñado y fabricado para constituir un medio de accionar un sistema de bloqueo que esté diseñado y fabricado para ser accionado solo mediante dicho dispositivo. |

3. SOLICITUD DE HOMOLOGACIÓN

|

3.1. |

Será el fabricante del vehículo o su representante debidamente acreditado quien presente la solicitud de homologación de un tipo de vehículo en lo que se refiere a los requisitos en materia de fabricación y seguridad de funcionamiento de vehículos de carretera eléctricos con batería. |

|

3.2. |

Debe presentarse con los documentos que se mencionan a continuación, por triplicado, así como ir acompañada de lo siguiente: |

|

3.2.1. |

Descripción detallada del tipo de vehículo de carretera eléctrico con batería por lo que se refiere a la forma de la carrocería, el sistema eléctrico de tracción (motores y reguladores) y la batería de tracción (tipo, capacidad y gestión de la batería). |

|

3.3. |

Se facilitará al servicio técnico encargado de llevar a cabo los ensayos de homologación un vehículo representativo del tipo cuya homologación se solicite. |

|

3.4. |

La autoridad competente comprobará la existencia de disposiciones adecuadas que garanticen un control eficaz de la conformidad de la producción previamente a la concesión de la homologación. |

4. HOMOLOGACIÓN

|

4.1. |

Si el vehículo presentado para su homologación con arreglo al presente Reglamento satisface los requisitos que se exponen en el punto 5 y en los anexos 3, 4, 5 y 7 del presente Reglamento, debe concederse la homologación de dicho tipo de vehículo. |

|

4.2. |

Se asignará un número de homologación a cada tipo homologado. Sus dos primeros dígitos (actualmente 00 para el Reglamento en su forma original) indicarán la serie de modificaciones que incluyan las últimas modificaciones técnicas importantes introducidas en el Reglamento en el momento de la concesión de la homologación. Una misma Parte contratante no podrá asignar ese mismo número a otro tipo de vehículo. |

|

4.3. |

La homologación, o la ampliación, denegación o retirada de la misma, así como el cese definitivo de la producción, de un tipo de vehículo con arreglo al presente Reglamento se comunicará a las Partes del Acuerdo que apliquen este Reglamento mediante un formulario que se ajuste al modelo de su anexo 1. |

|

4.4. |

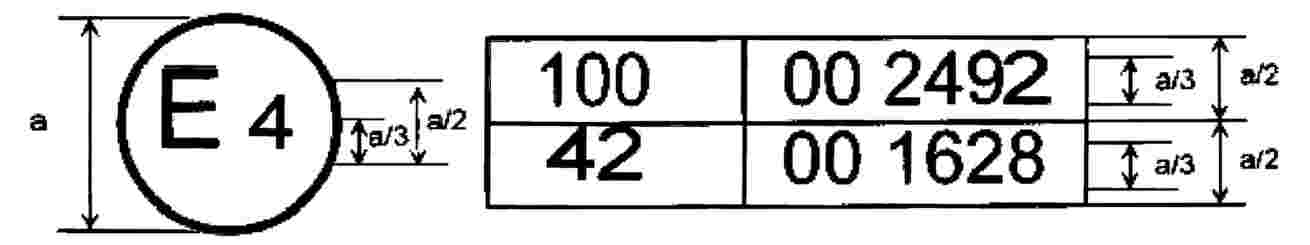

Se colocará una marca de homologación internacional, de manera visible y en un lugar fácilmente accesible especificado en el impreso de homologación, en cada vehículo que se ajuste a un tipo de vehículo homologado con arreglo al presente Reglamento; la marca consistirá en: |

|

4.4.1. |

La letra mayúscula «E» dentro de un círculo seguida del número que identifica al país emisor de la homologación (1). |

|

4.4.2. |

El número del presente Reglamento, seguido de la letra mayúscula «R», un guión y el número de homologación a la derecha del círculo establecido en el punto 4.4.1. |

|

4.5. |

Si el vehículo se ajusta a un tipo de vehículo homologado de acuerdo con uno o varios Reglamentos adjuntos al Acuerdo en el país que haya concedido la homologación con arreglo al presente Reglamento, no será necesario repetir el símbolo que se establece en el punto 4.4.1; en este caso, el Reglamento, los números de homologación y los símbolos adicionales de todos los Reglamentos según los cuales se haya concedido la homologación en el país que la haya otorgado de conformidad con el presente Reglamento se colocarán en columnas verticales a la derecha del símbolo exigido en el punto 4.4.1. |

|

4.6. |

La marca de homologación será claramente legible e indeleble. |

|

4.7. |

La marca de homologación irá situada en la placa de datos del vehículo colocada por el fabricante o cerca de la misma. |

|

4.8. |

En el anexo 2 del presente Reglamento figuran algunos ejemplos de marcas de homologación. |

5. PRESCRIPCIONES Y ENSAYOS

|

5.1. |

Disposiciones relativas a la fabricación del vehículo |

|

5.1.1. |

Batería de tracción |

|

5.1.1.1. |

La instalación de la batería de tracción en el vehículo no permitirá ninguna posible acumulación peligrosa de bolsas de gas. |

|

5.1.1.2. |

Se ventilarán de manera segura los compartimentos de la batería que contengan baterías individuales que puedan producir gases peligrosos. |

|

5.1.1.3. |

La batería de tracción y el grupo motopropulsor se protegerán mediante fusibles o cortacircuitos con los valores adecuados. El fabricante suministrará datos al laboratorio que permitan comprobar que su calibrado permite la apertura, en caso necesario. |

|

5.1.2. |

Protección contra choques eléctricos |

|

5.1.2.1. |

Protección contra contactos directos con partes activas del grupo motopropulsor |

|

5.1.2.1.1. |

Si la tensión de funcionamiento del circuito eléctrico es inferior a 60 voltios en CC o 25 voltios en CA, no es necesario ningún requisito. |

|

5.1.2.1.2. |

Se evitará el contacto directo con partes activas del grupo motopropulsor eléctrico cuya tensión máximo sea al menos de 60 voltios de CC o 25 voltios de CA mediante el aislamiento o mediante el uso de cubiertas, parrillas de protección, hojas de metal perforadas, etc. Estas protecciones se asegurarán adecuadamente y serán mecánicamente resistentes. No pueden abrirse, desmontarse o retirarse sin el uso de herramientas. |

|

5.1.2.1.3. |

En los habitáculos de pasajeros y de carga las partes activas estarán protegidas en todo caso mediante envolventes que tendrán un grado de protección de al menos IPXXD. |

|

5.1.2.1.4. |

Las envolventes en otras áreas del vehículo tendrán un grado de protección de al menos IPXXB. |

|

5.1.2.1.5. |

En el compartimiento del motor el acceso a partes activas solamente será posible mediante una acción voluntaria. |

|

5.1.2.1.6. |

Una vez abierta la cubierta, el acceso a las partes del sistema de acoplamiento se protegerá con la protección IPXXB. |

|

5.1.2.1.7. |

Los grados de protección IPXXB e IPXXD corresponden, respectivamente, al contacto de un dedo de ensayo articulado y de un cable de ensayo con partes peligrosas (anexo 3). |

|

5.1.2.1.8. |

Marcado del vehículo Las cubiertas de protección de partes activas descritas en el punto 5.1.2.1.2 se marcarán mediante un símbolo con arreglo a lo descrito en el anexo 5. |

|

5.1.2.2. |

Protección contra contactos indirectos con partes conductoras del grupo motopropulsor |

|

5.1.2.2.1. |

Si la tensión de funcionamiento del circuito eléctrico es inferior a 60 voltios en CC o 25 voltios en CA, no es necesario ningún requisito; |

|

5.1.2.2.2. |

El material eléctrico se diseñará, instalará y fabricará de manera que se eviten los fallos de aislamiento. |

|

5.1.2.2.3. |

La protección contra contactos indirectos se garantizara utilizando el aislamiento y, además, se galvanizarán las partes conductoras expuestas del equipo de a bordo. Esta igualación potencial se obtiene conectando las partes conductoras expuestas bien mediante un conductor protector como, por ejemplo, un cable o un conductor de masa, o bien directamente a través del chasis metálico del vehículo. Se considera que dos partes conductoras expuestas soldadas entre sí no tienen ningún punto de discontinuidad. Si hay una cierta discontinuidad, este punto se puenteará mediante una igualación del potencial. |

|

5.1.2.3. |

Resistencia del aislamiento |

|

5.1.2.3.1. |

La resistencia del aislamiento se mide después de aplicar al vehículo un tiempo de condicionamiento de 8 horas en las siguientes condiciones:

|

|

5.1.2.3.2. |

Utilizando una tensión de medida en CC igual a la tensión nominal de la batería de tracción, las resistencias de aislamiento entre cualquier parte conductora expuesta y cada polo de la batería tendrán un valor mínimo de 500 Ω/V de la tensión nominal (el anexo 4 contiene un ejemplo de cómo puede realizarse este ensayo). |

|

5.1.2.3.3. |

Resistencia del conductor protector: La resistencia de igualación del potencial entre dos partes conductoras expuestas será inferior a 0,1 Ω. Este ensayo se realizará con corriente de al menos 0,2 A. |

|

5.1.2.4. |

Conexión del vehículo a la red de suministro: |

|

5.1.2.4.1. |

En ningún caso el vehículo será capaz de moverse por sus propios medios cuando se conecte galvánicamente a una red de suministro de energía o a un cargador exterior. |

|

5.1.2.4.2. |

Los componentes utilizados al cargar la batería mediante una fuente exterior permitirán el corte sin daños físicos de la corriente de carga en caso de desconexión. |

|

5.1.2.4.3. |

Las partes del sistema de acoplamiento que puedan ser activas se protegerán contra cualquier contacto directo en todas las condiciones de funcionamiento. |

|

5.1.2.4.4. |

Todas las partes conductoras expuestas se unirán eléctricamente mediante un cable conductor con toma de tierra durante la carga. |

|

5.2. |

Requisitos de seguridad de funcionamiento |

|

5.2.1. |

Encendido: |

|

5.2.1.1. |

El encendido se realizará mediante un interruptor con llave. |

|

5.2.1.2. |

No será posible retirar esta llave en ninguna posición que active el sistema de tracción o permita la conducción activa. |

|

5.2.2. |

Condiciones de funcionamiento y de detención: |

|

5.2.2.1. |

El conductor debe recibir al menos una indicación momentánea bien:

|

|

5.2.2.2. |

Cuando el estado de carga de la batería alcance el estado mínimo de valor de carga definido por el fabricante, se advertirá al usuario sobre esta situación con la suficiente rapidez para poder conducir el vehículo, con su propia energía, por lo menos fuera de la zona de tráfico. |

|

5.2.2.3. |

Se imposibilitará la aceleración, la desaceleración y la inversión involuntarias del sistema de tracción. En especial, un fallo (por ejemplo, en el grupo motopropulsor) no causará un movimiento superior a 0,1 m en un vehículo detenido sin uso del freno. |

|

5.2.2.4. |

Al salir del vehículo, el conductor será informado mediante una señal evidente (por ejemplo, una señal óptica o audible) si el sistema de tracción está aún en modo de conducción autorizada. |

|

5.2.3. |

Marcha atrás |

|

5.2.3.1. |

La marcha atrás solo será posible una vez realizado un control específico. Esta acción requerirá bien:

|

|

5.2.3.2. |

El conductor podrá identificar fácilmente el estado de la unidad de control de dirección. |

|

5.2.4. |

Reducción de la energía en caso de emergencia |

|

5.2.4.1. |

Si el vehículo está equipado con un dispositivo para limitar el rendimiento en caso de urgencia (como, por ejemplo, el recalentamiento de un componente) el usuario será informado mediante una señal evidente. |

|

5.3. |

Determinación de las emisiones de hidrógeno |

|

5.3.1. |

Este ensayo se realizará en todos los vehículos de carretera eléctricos con batería contemplados en el punto 1 del presente Reglamento. Quedan excluidos los vehículos de carretera provistos de baterías con electrólitos no acuosos o baterías herméticas «recombinantes de gas». |

|

5.3.2. |

El ensayo debe llevarse a cabo mediante el método descrito en el anexo 7 del presente Reglamento. El muestreo y el análisis de hidrógeno deben ser los prescritos. Se pueden admitir otros métodos siempre que se demuestre que ofrecen resultados equivalentes. |

|

5.3.3. |

Durante un procedimiento normal de carga en las condiciones que figuran en el anexo 7, las emisiones de hidrógeno deben ser inferiores a 125 gramos durante 5 horas, o inferiores a 25 × t2 gramos durante t2 (en horas). |

|

5.3.4. |

Durante una carga efectuada mediante un cargador a bordo que presente un fallo (en las condiciones que figuran en el anexo 7), las emisiones de hidrógeno deben ser inferiores a 42 gramos. Además, el cargador a bordo debe limitar este posible fallo a un máximo de 30 minutos. |

|

5.3.5. |

Todas las operaciones relacionadas con la carga de la batería se controlan automáticamente, incluida la parada para cargar. |

|

5.3.6. |

No será posible el control manual de las fases de carga. |

|

5.3.7. |

Las operaciones normales de conexión y desconexión a la red eléctrica o los cortes de electricidad no deben afectar al sistema de control de las fases de carga. |

|

5.3.8. |

Los fallos importantes de carga deben señalarse de manera permanente al conductor. Un fallo importante es aquel que puede llevar a un disfuncionamiento posterior del cargador de a bordo durante una carga. |

|

5.3.9. |

El fabricante tiene que indicar en el manual del usuario la conformidad del vehículo con estos requisitos. |

|

5.3.10. |

La homologación concedida a un tipo de vehículo con respecto a las emisiones de hidrógeno podrá ampliarse a diferentes tipos de vehículos pertenecientes a la misma familia, con arreglo a la definición del anexo 7, apéndice 2. |

6. MODIFICACIONES Y AMPLIACIÓN DE LA HOMOLOGACIÓN DEL VEHÍCULO

|

6.1. |

Debe notificarse toda modificación del tipo de vehículo al servicio administrativo que homologó el tipo de vehículo. Dicho servicio podrá: |

|

6.1.1. |

considerar que las modificaciones probablemente no tendrán consecuencias negativas apreciables y que, en cualquier caso, el vehículo sigue cumpliendo los requisitos, o |

|

6.1.2. |

exigir un nuevo informe de ensayo del servicio técnico encargado de realizar los ensayos de homologación. |

|

6.2. |

La confirmación o denegación de la homologación se comunicará a las Partes del Acuerdo que apliquen el presente Reglamento mediante el procedimiento indicado en el punto 4.3, especificándose las modificaciones. |

|

6.3. |

La autoridad competente que expida la ampliación de la homologación asignará a la misma un número de serie e informará de ello a las demás Partes en el Acuerdo de 1958 que apliquen el Reglamento por medio de un impreso de comunicación conforme al modelo que figura en el anexo 1 del presente Reglamento. |

7. CONFORMIDAD DE LA PRODUCCIÓN

|

7.1. |

Todo vehículo homologado con arreglo al presente Reglamento será fabricado de conformidad con el tipo homologado cumpliendo las prescripciones expuestas en el punto 5 anterior. |

|

7.2. |

Se realizarán controles adecuados de la producción para verificar el cumplimiento de los requisitos recogidos en el punto 7.1. |

|

7.3. |

El titular de la homologación debe cumplir, en particular, las siguientes condiciones: |

|

7.3.1. |

garantizar que existen los procedimientos para controlar eficazmente la calidad de los vehículos; |

|

7.3.2. |

tener acceso al material de control necesario para verificar la conformidad de cada tipo homologado; |

|

7.3.3. |

asegurarse de que se registren los datos obtenidos de los ensayos y de que los documentos adjuntos estén disponibles durante un plazo que debe determinarse de acuerdo con el servicio administrativo; |

|

7.3.4. |

analizar los resultados de cada tipo de ensayo para comprobar y garantizar la solidez de las características del vehículo, teniendo en cuenta las variaciones tolerables en la producción industrial; |

|

7.3.5. |

asegurarse de que, con cada tipo de vehículo, se efectúan, como mínimo, los ensayos prescritos en el punto 5 del presente Reglamento; |

|

7.3.6. |

asegurarse de que los conjuntos de muestras o piezas de ensayo que resulten no ser conformes según el tipo de ensayo en cuestión sean sometidos a otros muestreos y ensayos. Deben tomarse todas las medidas necesarias para restablecer la conformidad de la producción en cuestión. |

|

7.4. |

La autoridad competente que haya concedido la homologación podrá, en cualquier momento, verificar los métodos de control de la conformidad aplicados en cada unidad de producción. |

|

7.4.1. |

En todas las inspecciones, se presentarán al inspector los registros de los ensayos y de la producción. |

|

7.4.2. |

El inspector podrá recoger muestras al azar que deben someterse a ensayo en el laboratorio del fabricante. El número mínimo de muestras podrá determinarse con arreglo a los resultados de las comprobaciones realizadas por el propio fabricante. |

|

7.4.3. |

Cuando el nivel de calidad no parezca satisfactorio o cuando parezca necesario comprobar la validez de los ensayos realizados en aplicación del punto 7.4.2, el inspector seleccionará muestras que se enviarán al servicio técnico que haya realizado los ensayos de homologación. |

|

7.4.4. |

La autoridad competente podrá realizar cualquier ensayo exigido en el presente Reglamento. |

|

7.4.5. |

La frecuencia normal de las inspecciones autorizadas por las autoridades competentes será anual. Si se registran resultados insatisfactorios en una de esas inspecciones, la autoridad competente se asegurará de que se adoptan todas las medidas necesarias para restablecer la conformidad de la producción lo antes posible. |

8. SANCIONES POR FALTA DE CONFORMIDAD DE LA PRODUCCIÓN

|

8.1. |

La homologación concedida con respecto a un tipo de vehículo con arreglo al presente Reglamento podrá retirarse si no se cumplen los requisitos establecidos en el punto 7, o si el vehículo no supera los ensayos que se establecen en el punto 7.3.5. |

|

8.2. |

Cuando una Parte Contratante del Acuerdo que aplique el presente Reglamento retire una homologación que había concedido anteriormente, informará de ello inmediatamente a las demás Partes Contratantes que apliquen el presente Reglamento mediante un impreso de comunicación conforme al modelo recogido en su anexo 1. |

9. CESE DEFINITIVO DE LA PRODUCCIÓN

Si el titular de la homologación abandona por completo la fabricación de un tipo de vehículo homologado de acuerdo con el presente Reglamento, lo notificará al organismo que haya concedido la homologación. Tras la recepción de la correspondiente comunicación, dicho organismo informará a las demás Partes Contratantes en el Acuerdo de 1958 que apliquen el presente Reglamento mediante un impreso de comunicación conforme al modelo recogido en el anexo 1 del presente Reglamento.

10. NOMBRES Y DIRECCIONES DE LOS SERVICIOS TÉCNICOS RESPONSABLES DE LA REALIZACIÓN DE LOS ENSAYOS DE HOMOLOGACIÓN Y DE LOS DEPARTAMENTOS ADMINISTRATIVOS

Las Partes en el Acuerdo de 1958 que aplican el presente Reglamento comunicarán a la Secretaría General de las Naciones Unidas los nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de los servicios administrativos que conceden la homologación y a los cuales deben remitirse los impresos de certificación de la concesión, ampliación, denegación o retirada de la homologación expedidos en otros países.

(1) 1 para Alemania, 2 para Francia, 3 para Italia, 4 para los Países Bajos, 5 para Suecia, 6 para Bélgica, 7 para Hungría, 8 para la República Checa, 9 para España, 10 para Yugoslavia, 11 para el Reino Unido, 12 para Austria, 13 para Luxemburgo, 14 para Suiza, 15 (sin asignar), 16 para Noruega, 17 para Finlandia, 18 para Dinamarca, 19 para Rumanía, 20 para Polonia, 21 para Portugal, 22 para la Federación de Rusia, 23 para Grecia, 24 para Irlanda, 25 para Croacia, 26 para Eslovenia, 27 para Eslovaquia, 28 para Belarús, 29 para Estonia, 30 (sin asignar), 31 para Bosnia y Herzegovina, 32 para Letonia, 33 (sin asignar), 34 para Bulgaria, 35 (sin asignar), 36 para Lituania, 37 para Turquía, 38 (sin asignar), 39 para Azerbaiyán, 40 para la Antigua República Yugoslava de Macedonia, 41 (sin asignar), 42 para la Comunidad Europea (sus Estados miembros conceden las homologaciones utilizando su símbolo CEPE respectivo), 43 para Japón, 44 (sin asignar), 45 para Australia, 46 para Ucrania, 47 para Sudáfrica y 48 para Nueva Zelanda. Se asignarán números consecutivos a otros países en el orden cronológico en el que ratifiquen el Acuerdo sobre la adopción de prescripciones técnicas uniformes aplicables a los vehículos de ruedas y los equipos y piezas que puedan montarse o utilizarse en estos, y sobre las condiciones de reconocimiento recíproco de las homologaciones concedidas conforme a dichas prescripciones, o se adhieran a dicho Acuerdo, y el Secretario General de las Naciones Unidas comunicará los números así asignados a las Partes contratantes del Acuerdo.

ANEXO 1

COMUNICACIÓN

[formato máximo: A4 (210 × 297 mm)]

ANEXO 2

EJEMPLOS DE DISPOSICIÓN DE LA MARCA DE HOMOLOGACIÓN

Modelo A

(véase el punto 4.4 del presente Reglamento)

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo de carretera eléctrico con batería en cuestión ha sido homologado en los Países Bajos (E4), con arreglo al Reglamento no 100 y con el número de homologación 002492. Los dos primeros dígitos del número de homologación indican que esta se concedió de acuerdo con los requisitos del Reglamento no 100 en su forma original.

Modelo B

(véase el punto 4.5 del presente Reglamento)

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en los Países Bajos (E 4) de conformidad con los Reglamentos no 100 y 42 (1). Los dos primeros dígitos del número de homologación indican que, cuando se concedieron estas homologaciones, los Reglamentos no 100 y no 42 se hallaban en su forma original.

(1) El segundo número se da únicamente a título de ejemplo.

ANEXO 3

PROTECCIÓN CONTRA CONTACTOS DIRECTOS DE PARTES BAJO TENSIÓN

Extracto de la norma IEC 529 (1989)

1. DEFINICIONES

A efectos de esta norma se aplicarán las siguientes definiciones:

|

1.1. |

Envolvente Elemento que proporciona la protección del material contra ciertas influencias externas y, en cualquier dirección, la protección contra los contactos directos (IEV 826-03-12).

|

|

1.2. |

Contacto directo Contacto de personas o animales con partes activas bajo tensión (IEV 826-03-05).

|

|

1.3. |

Grado de protección Nivel de protección proporcionada por una envolvente contra el acceso a partes peligrosas, contra la penetración de objetos sólidos extraños o contra la penetración de agua y verificado por métodos de ensayo normalizados. |

|

1.4. |

Código IP Sistema de codificación para indicar los grados de protección proporcionados por una envolvente contra el acceso a partes peligrosas, la penetración de cuerpos sólidos extraños, la penetración de agua y para suministrar una información adicional unida a la referida protección. |

|

1.5. |

Parte peligrosa Parte a la que es peligroso acercarse o tocar. |

|

1.5.1. |

Parte activa peligrosa Parte activa que, en ciertas condiciones de influencias externas, puede originar un choque eléctrico [véase la norma IEC 536, actualmente documento 64 (CO)196]. |

|

1.5.2. |

Parte mecánica peligrosa Parque móvil o parte de un eje rotativo liso, que es peligroso tocar. |

|

1.6. |

Protección proporcionada por una envolvente contra el acceso a partes peligrosas Protección de personas contra:

|

|

1.7. |

Distancia mínima adecuada para la protección contra el acceso a partes peligrosas Distancia para impedir el contacto o la proximidad de un calibre de acceso a una parte peligrosa. |

|

1.8. |

Calibre de acceso Calibre de ensayo simulando, de una manera convencional, una parte de una persona o una herramienta o análogo sostenida por una persona para verificar las distancias mínimas a partes peligrosas. |

|

1.9. |

Calibre objeto Calibre de ensayos emulando un objeto extraño sólido para verificar la posibilidad de penetración en una envolvente. |

|

1.10. |

Abertura Agujero o abertura en una envolvente que existe o puede originarse para la aplicación de un calibre de ensayo con la fuerza especificada. |

2. ENSAYOS PARA LA PROTECCIÓN CONTRA EL ACCESO A LAS PARTES PELIGROSAS INDICADAS POR LA LETRA ADICIONAL

|

2.1. |

Calibres de acceso En la tabla 1 se dan los calibres de acceso para verificar la protección de las personas contra el acceso a partes peligrosas. |

|

2.2. |

Condiciones de ensayo El calibre se aplicará a todas las aberturas existentes en la envolvente con la fuerza que se especifica en la tabla 1 y, si penetra, se coloca en todas las posiciones posibles; pero en ningún caso el tope debe penetrar completamente por la apertura. Las barreras internas se consideran partes de la envolvente, de acuerdo con la definición del punto 1.1. Para los ensayos del equipo de baja tensión es conveniente conectar una fuente de alimentación de baja tensión (comprendida entre 40 y 50 V) en serie con una lámpara apropiada entre el calibre y las partes peligrosas en tensión, situadas en el interior de la envolvente. Las partes conductoras recubiertas solamente por un barniz o por pintura o protegidas por oxidación o por un procedimiento análogo, deben recubrirse con una hoja metálica unida eléctricamente a las partes en tensión en el funcionamiento normal. El método de circuito de señalización debería aplicarse también a las partes peligrosas en movimiento de los equipos de alta tensión. Es admisible maniobrar lentamente las partes móviles internas hasta donde sea posible. |

|

2.3. |

Condición de aceptación La protección es satisfactoria si se mantiene una distancia suficiente entre el calibre de acceso y las partes peligrosas. En el caso del ensayo para la letra adicional B, el dedo articulado de ensayo puede penetrar hasta una longitud de 80 mm, pero el tope (Ø 50 mm × 20 mm) no debe pasar por la apertura. Empezando en la posición recta, las dos articulaciones del dedo de ensayo se plegarán, sucesivamente, en ángulo de 90o, con relación al eje de la sección adjunta del dedo y se colocará en todas las posiciones posibles. En el caso de los ensayos para la letra adicional D, el calibre de acceso puede penetrar en toda su longitud, pero el tope no debe penetrar totalmente por la abertura. Para mayor detalle véase el anexo A. Las condiciones de verificación de la distancia suficiente son idénticas a las fijadas en el punto 2.3.1. |

|

2.3.1. |

Para el equipo de baja tensión (para tensiones asignadas que no sobrepasen los 1 000 V en corriente alterna y los 1 500 V en corriente continua): El calibre de acceso no debe tocar las partes activas peligrosas. Si se verifica la distancia adecuada con la ayuda de un circuito de señalización entre el calibre y las partes peligrosas, la lámpara debe permanecer apagada. |

Tabla 1

Calibres de acceso para los ensayos de protección de personas contra el acceso a las partes peligrosas

|

Primera cifra |

Letra adicional |

Calibre de acceso |

Fuerza para el ensayo |

|

2 |

B |

Dedo articulado de ensayo Véase la figura 1 para todas las dimensiones

|

10 N ± 10 % |

|

4, 5, 6 |

D |

Alambre de ensayo de 1,0 mm de diámetro y 100 mm de longitud

|

1 N ± 10 % |

Figura 1

Dedo articulado de ensayo

Material: metal salvo indicación expresa

Dimensiones medidas en milímetros

Tolerancia: en las dimensiones sin tolerancia especificada

|

|

en los ángulos 0/- 10° |

|

|

en medidas: |

|

|

hasta 25 mm: 0/-0,05 |

|

|

superiores a 25 mm: ±0,2 |

Las dos articulaciones deben permanecer en movimiento en el mismo plano y el mismo sentido formando un ángulo de 90° con una tolerancia de 0 a +10°.

ANEXO 4

MEDIDA DE LA RESISTENCIA DEL AISLAMIENTO CUANDO SE UTILIZA LA BATERÍA DE TRACCIÓN

1. DESCRIPCIÓN DEL MÉTODO DE ENSAYO

Se cargará completamente la batería de tracción.

El voltímetro utilizado en este ensayo mide valores CC y tendrá una resistencia interna superior a 10 ΜΩ.

La medición se realizará en dos etapas.

Primera etapa:

Segunda etapa:

Tercera etapa:

siendo Ro una resistencia de 500 Ω/V

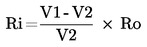

El valor de la resistencia del aislamiento Ri se obtiene mediante alguna de las siguientes fórmulas:

o

o

ANEXO 5

SÍMBOLO PARA LA INDICACIÓN DE UNA TENSIÓN

(Referencia a las normas ISO 3864 e IEC 417k)

ANEXO 6

CARACTERÍSTICAS ESENCIALES DEL VEHÍCULO

1. DESCRIPCIÓN GENERAL DEL VEHÍCULO

|

1.1. |

Denominación comercial o marca del vehículo: … |

|

1.2. |

Tipo de vehículo: … |

|

1.3. |

Nombre y domicilio del fabricante: … |

|

1.4. |

En su caso, nombre y dirección del representante del fabricante: … |

|

1.5. |

Breve descripción de la instalación de los componentes del circuito eléctrico o diseños/esquemas que muestran la situación de dicha instalación: … |

|

1.6. |

Diagrama esquemático de todas las funciones eléctricas incluidas en el circuito eléctrico: … |

|

1.7. |

Tensión de funcionamiento: … V |

|

1.8. |

Diseño o fotografía del vehículo: … |

2. DESCRIPCIÓN DEL MOTOR O MOTORES

|

2.1. |

Marca: … |

|

2.2. |

Tipo: … |

|

2.3. |

Principio de funcionamiento: … |

|

2.3.1. |

Corriente directa/corriente alterna/número de fases (1) |

|

2.3.2. |

Excitación: separada/en derivación/en serie/compuesta (1) |

|

2.3.3. |

Síncrono/asíncrono (1) |

|

2.3.4. |

Sistema de refrigeración: aire/líquido (1) |

3. DESCRIPCIÓN DE LA TRANSMISIÓN

|

3.1. |

Tipo: manual/automática/ninguna/otras (especificar) (1): … |

|

3.2. |

Relaciones de transmisión: … |

|

3.3. |

Dimensión de los neumáticos: … |

4. BATERÍA DE TRACCIÓN

|

4.1. |

Denominación comercial y marca de la batería: … |

|

4.2. |

Indicación de todos los tipos de pares electroquímicos utilizados: … … |

|

4.2.1. |

Tensión nominal: … V |

|

4.2.2. |

Número de células de batería |

|

4.2.3. |

Número de baterías individuales Índice de combinación de gas (en porcentaje) |

|

4.3. |

Tipo(s) de ventilación para la batería individual o el conjunto de baterías (1): … |

|

4.4. |

Descripción del sistema de refrigeración (si existe): … |

|

4.5. |

Breve descripción del procedimiento de mantenimiento (si existe): … |

|

4.6. |

Energía de la batería: … kWh |

|

4.7. |

Tensión al final de la descarga: … V |

5. CONVERTIDORES ELECTRÓNICOS DE GRUPOS MOTOPROPULSORES ELÉCTRICOS Y EQUIPO AUXILIAR DE ALIMENTACIÓN

|

5.1. |

Breve descripción de cada convertidor electrónico y del equipo auxiliar: … |

|

5.2. |

Marca del conjunto de convertidores electrónicos: … |

|

5.3. |

Tipo del conjunto de convertidores electrónicos: … |

|

5.4. |

Marca de cada equipo auxiliar: … |

|

5.5. |

Tipo de cada equipo auxiliar: … |

|

5.6. |

Cargador: a bordo/externo (1) |

|

5.6.1. |

Marca y tipo de las distintas partes del cargador (2) |

|

5.6.2. |

Descripción dibujada del cargador (2) Potencia nominal de salida (kW) (2) Tensión máxima de carga (V) (2) |

|

5.6.5. |

Intensidad máxima de carga (A) (2) Marca y tipo de unidad de control (si existe) (2) |

|

5.6.7. |

Diagrama del funcionamiento, de los controles y de la seguridad (2) |

|

5.6.8. |

Descripción y características de los períodos de carga (2) |

|

5.7. |

Especificación de la alimentación: |

|

5.7.1. |

Tipo de alimentación: monofásica/trifásica (1) |

|

5.7.2. |

Tensión: … V |

6. FUSIBLE O CORTACIRCUITOS

|

6.1. |

Tipo: … |

|

6.2. |

Diagrama que muestra el rango de funcionamiento: … |

7. JUEGO DE CABLES ELÉCTRICOS

|

7.1. |

Tipo: … |

|

— |

Táchese lo que no proceda. |

|

— |

Para vehículos equipados con cargador de a bordo. |

ANEXO 7

DETERMINACIÓN DE LAS EMISIONES DE HIDRÓGENO DURANTE LOS PROCEDIMIENTOS DE CARGA DE LA BATERÍA DE TRACCIÓN

1. INTRODUCCIÓN

El presente anexo describe el procedimiento para la determinación de las emisiones de hidrógeno durante los procedimientos de carga de la batería de tracción de todos los vehículos de carretera eléctricos con batería, según el punto 5.3 del presente Reglamento.

2. DESCRIPCIÓN DEL ENSAYO

El ensayo de emisión de hidrógeno (figura 7.1) se efectúa para determinar las emisiones de hidrógeno durante los procedimientos de carga de la batería de tracción con el cargador de a bordo. El ensayo incluirá las fases siguientes:

|

a) |

preparación del vehículo; |

|

b) |

descarga de la batería de tracción; |

|

c) |

determinación de las emisiones de hidrógeno durante una carga normal; |

|

d) |

determinación de las emisiones de hidrógeno durante una carga efectuada con una avería del cargador de a bordo. |

3. VEHÍCULO

|

3.1. |

El vehículo debe encontrarse en buenas condiciones mecánicas y haber recorrido como mínimo 300 km durante siete días antes del ensayo. El vehículo debe equiparse con la batería de tracción sujeta al ensayo de emisiones de hidrógeno, durante este período. |

|

3.2. |

En caso de que las baterías se pongan en funcionamiento a una temperatura superior a la ambiente, el operador debe aplicar el procedimiento del fabricante con el fin de mantener la temperatura de la batería dentro del ámbito normal de funcionamiento. El representante del fabricante debe poder certificar que el sistema de acondicionamiento de temperatura de la batería de tracción no está dañado ni presenta un defecto de capacidad. |

Figura 7.1

Determinación de las emisiones de hidrógeno durante los procedimientos de carga normal de la batería de tracción

4. EQUIPO PARA EL ENSAYO DE EMISIONES DE HIDRÓGENO

4.1. Banco dinamométrico

El banco dinamométrico debe cumplir los requisitos de la serie 05 de modificaciones del Reglamento no 83.

4.2. Recinto para la medición de las emisiones de hidrógeno

El recinto destinado a la medición de las emisiones de hidrógeno debe ser una cámara estanca a los gases y que pueda contener el vehículo que se somete al ensayo. El vehículo debe ser accesible desde todos los lados, y el recinto, mientras se encuentre cerrado, debe ser estanco a los gases con arreglo al apéndice 1 del presente anexo. La superficie interna del recinto debe ser impermeable y no reactiva al hidrógeno. El sistema de acondicionamiento de la temperatura debe ser capaz de controlar la temperatura del aire dentro del recinto con el fin de ceñirse durante todo el ensayo a la temperatura prescrita, con una tolerancia media de ± 2 K a lo largo del mismo.

Para solucionar el problema de las variaciones de volumen debidas a las emisiones de hidrógeno dentro del recinto, podrá utilizarse bien un recinto de volumen variable, bien otro equipo de ensayo. El recinto de volumen variable se dilata y contrae en respuesta a las emisiones de hidrógeno en el mismo. Dos medios posibles de ajustar el volumen interior consisten en emplear o bien paneles móviles, o bien un sistema de fuelles, en el cual unas bolsas impermeables colocadas dentro del recinto se dilatan y contraen en respuesta a las variaciones de la presión interna mediante un intercambio de aire con el exterior del recinto. Todo sistema de ajuste del volumen debe mantener la integridad del recinto, de conformidad con el apéndice 1 del presente anexo.

Todo método de ajuste del volumen debe limitar el diferencial entre la presión interna del recinto y la presión barométrica a un valor máximo de ± 5 hPa.

El recinto debe poder cerrarse a un volumen fijo. El recinto de volumen variable debe poder adaptarse a un cambio a partir de su «volumen nominal» (véase el apéndice 1 del anexo 7, punto 2.1.1), teniendo en cuenta las emisiones de hidrógeno durante el ensayo.

4.3. Sistemas analíticos

|

4.3.1. |

Analizador de hidrógeno |

|

4.3.1.1. |

La atmósfera de la cámara se controlará mediante un analizador de hidrógeno (del tipo detector electroquímico) o un cromatógrafo con funciones de detección de conductividad térmica. La muestra del gas debe extraerse del punto medio de una de las paredes laterales o del techo de la cámara y el flujo de gas sobrante debe descargarse en el recinto, preferentemente en un punto situado inmediatamente debajo del ventilador mezclador. |

|

4.3.1.2. |

El analizador de hidrógeno debe tener un tiempo de respuesta inferior a 10 segundos al 90 % del valor final. Su estabilidad debe ser superior al 2 % del fondo de escala a cero y a 80 ± 20 % del fondo de escala durante un período de 15 minutos en todos los rangos de funcionamiento. |

|

4.3.1.3. |

La repetibilidad del analizador, expresada como desviación estándar, debe ser superior a l 1 % del fondo de escala y a 80 ± 20 % del fondo de escala en todos los rangos utilizados. |

|

4.3.1.4. |

Los rangos operativos del analizador deben elegirse de forma que proporcionen la mejor resolución durante los procedimientos de medición, calibrado y comprobación de fugas. |

|

4.3.2. |

Sistema de registro de datos del analizador de hidrógeno El analizador de hidrógeno debe estar equipado con un sistema que permita registrar al menos una vez por minuto las señales eléctricas de salida. El sistema de registro debe tener unas características operativas al menos equivalentes a la señal que está siendo registrada, y registrar los resultados permanentemente. El registro debe presentar una indicación clara del comienzo y del final del ensayo de carga normal, y de la operación de carga defectuosa. |

4.4. Registro de la temperatura

|

4.4.1. |

La temperatura de la cámara se registrará en dos puntos mediante sensores de temperatura que se conectarán de forma que permitan obtener un valor medio. Los puntos de medición se extenderán aproximadamente 0,1 m hacia el interior del recinto a partir de la línea central vertical de cada pared lateral, a una altura de 0,9 ±0,2 metros. |

|

4.4.2. |

Las temperaturas de las baterías individuales se registrarán con los sensores. |

|

4.4.3. |

Durante la medición de las emisiones de hidrógeno, las temperaturas deben registrarse con una frecuencia de al menos una vez por minuto. |

|

4.4.4. |

La precisión del sistema de registro de la temperatura debe ser de ±1,0 K y la resolución de la temperatura debe ser de ±0,1 K. |

|

4.4.5. |

El sistema de registro o de procesamiento de datos debe tener una capacidad de resolución de ± 15 segundos. |

4.5. Registro de la presión

|

4.5.1. |

Durante la medición de las emisiones de hidrógeno, la diferencia Δp entre la presión barométrica en la zona de ensayo y la presión interior del recinto debe registrarse o ser introducida en un sistema de proceso de datos con una frecuencia de al menos una vez por minuto. |

|

4.5.2. |

La precisión del sistema de registro de la presión debe situarse en un margen de ± 2 hPa y la resolución de la presión debe ser de ±0,2 hPa. |

|

4.5.3. |

El sistema de registro o de procesamiento de datos debe tener una capacidad de resolución de ± 15 segundos. |

4.6. Tensión y registro de la intensidad de corriente

|

4.6.1. |

Durante la medición de las emisiones de hidrógeno, la tensión del cargador de a bordo y la intensidad de corriente (batería) deben registrarse con una frecuencia de al menos una vez por minuto. |

|

4.6.2. |

La precisión del sistema de registro de la tensión debe ser de ± 1 V y la resolución de la tensión, de ±0,1 V. |

|

4.6.3. |

La precisión del sistema de registro de la intensidad de corriente debe ser de ±0,5 A y la resolución de la intensidad de corriente, de ±0,05 A. |

|

4.6.4. |

El sistema de registro o de procesamiento de datos debe tener una capacidad de resolución de ± 15 segundos. |

4.7. Ventiladores

La cámara debe tener uno o varios ventiladores o soplantes de una capacidad de entre 0,1 y 0,5 m3/s que permitan mezclar por completo la atmósfera del recinto. Durante las mediciones debe ser posible obtener una temperatura y una concentración de hidrógeno constantes en la cámara. El vehículo que se encuentre en el recinto no debe estar sometido a una corriente directa de aire proveniente de los ventiladores o de los soplantes.

4.8. Gases

|

4.8.1. |

Debe disponerse de los siguientes gases para el calibrado y para las demás operaciones: aire sintético purificado (pureza < 1 ppm C1 equivalente; < 1 ppm CO; < 400 ppm CO2; < 0,1 ppm NO); contenido en oxígeno entre el 18 y el 21 % en volumen, hidrógeno (H2), 99,5 % de pureza mínima. |

|

4.8.2. |

El gas de calibración y el gas patrón deben contener mezclas de hidrógeno (H2) y aire sintético purificado. La concentración real de un gas de calibrado debe encontrarse dentro de un margen de ± 2 % del valor nominal. La precisión de los gases diluidos obtenidos al utilizar un separador de gas debe ser de ± 2 % del valor nominal. Las concentraciones mencionadas en el apéndice 1 pueden obtenerse también con un separador de gas mediante dilución con aire sintético. |

5. PROCEDIMIENTO DE ENSAYO

El ensayo incluye las cinco fases siguientes:

|

i) |

preparación del vehículo, |

|

ii) |

descarga de la batería de tracción, |

|

iii) |

determinación de las emisiones de hidrógeno durante una carga normal, |

|

iv) |

descarga de la batería de tracción, |

|

v) |

determinación de las emisiones de hidrógeno durante una carga efectuada con un cargador de a bordo defectuoso. |

En caso de que el vehículo deba desplazarse entre dos fases, debe remolcarse hasta la siguiente zona de ensayo.

5.1. Preparación del vehículo

Debe comprobarse el envejecimiento de la batería de tracción, y el vehículo debe haber recorrido como mínimo 300 km durante siete días antes del ensayo. Durante este período, el vehículo debe equiparse con la batería de tracción sujeta al ensayo de emisiones de hidrógeno. Si esto no puede demostrarse, se aplicará el procedimiento que se indica a continuación.

|

5.1.1. |

Descarga y carga inicial de la batería El procedimiento se inicia con la descarga de la batería del vehículo durante la conducción en la pista de ensayo o en un banco dinamométrico a una velocidad constante del 70 % (± 5 %) de la velocidad máxima que puede alcanzar el vehículo durante 30 minutos. La descarga se detiene:

|

|

5.1.2. |

Carga inicial de la batería La recarga se realiza:

El procedimiento excluye todos los tipos de cargadores exteriores. La orden de finalizar la carga de batería de tracción se corresponde con una parada automática del cargador de a bordo. Dicho procedimiento incluye todos los tipos de cargas especiales que puedan iniciarse manualmente o de forma automática; por ejemplo, las cargas de ecualización o de mantenimiento. |

|

5.1.3. |

El procedimiento de los puntos 5.1.1 y 5.1.2 debe repetirse dos veces. |

5.2. Descarga de la batería

La batería de tracción se descarga durante la conducción en la pista de ensayo o en un banco dinamométrico a una velocidad constante del 70 % (± 5 %) de la velocidad máxima que puede alcanzar el vehículo durante 30 minutos.

La interrupción de la descarga tiene lugar en uno de los casos siguientes:

|

a) |

cuando el ordenador de a bordo indique al conductor que detenga el vehículo, o |

|

b) |

cuando la velocidad máxima del vehículo sea inferior a 20 km/h. |

5.3. Estabilización

En el plazo de 15 minutos a partir del momento en que finalice la operación de descarga de batería especificada en el punto 5.2, el vehículo se sitúa en la zona de estabilización. Se estaciona el vehículo durante un mínimo de 12 horas y un máximo de 36, entre el fin de la descarga de la batería de tracción y el comienzo del ensayo de emisión de hidrógeno durante una carga normal. Durante este período, el vehículo debe mantenerse a 293 K ± 2 K.

5.4. Ensayo de emisiones de hidrógeno durante una carga normal

|

5.4.1. |

Antes de completar el ciclo de acondicionamiento, debe purgarse la cámara de medición durante varios minutos hasta que se obtenga una concentración de hidrógeno estable. Simultáneamente se debe poner en funcionamiento el (los) ventilador(es) mezclador(es). |

|

5.4.2. |

El analizador de hidrógeno debe ser puesto a cero inmediatamente antes del comienzo del ensayo. |

|

5.4.3. |

Al final de la parada, el vehículo de ensayo debe introducirse en la cámara de medición con el motor parado y las ventanas y el maletero abiertos. |

|

5.4.4. |