ISSN 1725-2520

doi:10.3000/17252520.L_2010.122.dan

Den Europæiske Unions

Tidende

L 122

Dansk udgave

Retsforskrifter

53. årgang

18. maj 2010

|

ISSN 1725-2520 doi:10.3000/17252520.L_2010.122.dan |

||

|

Den Europæiske Unions Tidende |

L 122 |

|

|

||

|

Dansk udgave |

Retsforskrifter |

53. årgang |

|

Indhold |

|

II Ikke-lovgivningsmæssige retsakter |

Side |

|

|

|

FORORDNINGER |

|

|

|

* |

Kommissionens forordning (EU) nr. 406/2010 af 26. april 2010 om gennemførelse af Europa-Parlamentets og Rådets forordning (EF) nr. 79/2009 om typegodkendelse af brintdrevne motorkøretøjer ( 1 ) |

|

|

|

|

|

(1) EØS-relevant tekst |

|

DA |

De akter, hvis titel er trykt med magre typer, er løbende retsakter inden for rammerne af landbrugspolitikken og har normalt en begrænset gyldighedsperiode. Titlen på alle øvrige akter er trykt med fede typer efter en asterisk. |

II Ikke-lovgivningsmæssige retsakter

FORORDNINGER

|

18.5.2010 |

DA |

Den Europæiske Unions Tidende |

L 122/1 |

KOMMISSIONENS FORORDNING (EU) Nr. 406/2010

af 26. april 2010

om gennemførelse af Europa-Parlamentets og Rådets forordning (EF) nr. 79/2009 om typegodkendelse af brintdrevne motorkøretøjer

(EØS-relevant tekst)

EUROPA-KOMMISSIONEN HAR —

under henvisning til traktaten Den Europæiske Unions funktionsmåde,

under henvisning til Europa-Parlamentets og Rådets forordning (EF) nr. 79/2009 af 14. januar 2009 om typegodkendelse af brintdrevne motorkøretøjer og om ændring af direktiv 2007/46/EF (1), særligt artikel 12, og

ud fra følgende betragtninger:

|

(1) |

Forordning (EF) nr. 79/2009 er en særskilt forordning, som vedrører Fællesskabets typegodkendelsesprocedure i henhold til Europa-Parlamentets og Rådets direktiv 2007/46/EF af 5. september 2007 om fastlæggelse af en ramme for godkendelse af motorkøretøjer og påhængskøretøjer dertil samt af systemer, komponenter og separate tekniske enheder til sådanne køretøjer (rammedirektiv) (2). |

|

(2) |

I forordning (EF) nr. 79/2009 fastsættes de grundlæggende bestemmelser om krav til typegodkendelse af motorkøretøjer for så vidt angår brint som drivmiddel og til typegodkendelse af brintkomponenter og -systemer samt til montering af sådanne komponenter og systemer. |

|

(3) |

Fra nærværende forordnings ikrafttrædelse bør fabrikanter på frivillig basis kunne ansøge om EF-køretøjstypegodkendelse for brintdrevne køretøjer. Imidlertid bør nogle af de særdirektiver, som vedrører Fællesskabets typegodkendelsesprocedure i henhold til direktiv 2007/46/EF, eller nogle af kravene i disse ikke finde anvendelse på brintdrevne køretøjer, idet sådanne køretøjers egenskaber i betydelig grad afviger fra de konventionelle køretøjer, som disse typegodkendelsesdirektiver hovedsageligt sigtede mod. Indtil disse direktiver ændres, så de indeholder særlige bestemmelser og prøvningsforskrifter for brintdrevne køretøjer, er det nødvendigt fastsætte overgangsbestemmelser for at undtage brintdrevne køretøjer fra disse direktiver eller nogle af kravene deri. |

|

(4) |

Det er nødvendigt at vedtage harmoniserede regler for brintbeholdere, herunder beholdere beregnet til flydende brint, for at sikre, at brintkøretøjer kan tanke brændstof overalt i Fællesskabet på en sikker og pålidelig måde. |

|

(5) |

Foranstaltningerne i dette direktiv er i overensstemmelse med udtalelse fra Det Tekniske Udvalg for Motorkøretøjer — |

VEDTAGET DENNE FORORDNING:

Artikel 1

Definitioner

I denne forordning forstås ved:

|

1) |

»brintføler«: en føler, der anvendes til at opdage brint i luften |

|

2) |

»klasse 0-komponent«: højtryksbrintkomponenter, herunder brændstofledninger og fittings, som indeholder brint med et nominelt arbejdstryk på over 3,0 MPa |

|

3) |

»klasse 1-komponent«: mellemtryksbrintkomponenter, herunder brændstofledninger og fittings, som indeholder brint med et nominelt arbejdstryk på over 0,45 MPa og op til 3,0 MPa |

|

4) |

»klasse 2-komponent«: lavtryksbrintkomponenter, herunder brændstofledninger og fittings, som indeholder brint med et nominelt arbejdstryk på op til 0,45 MPa |

|

5) |

»fuld bevikling«: bevikling med fibre lagt omkring foringen både i beholderens rundtgående og langsgående retning |

|

6) |

»spiralvikling«: en bevikling, hvor fibrene hovedsagelig er lagt rundtgående omkring foringens cylindriske del, således at fibrene ikke bærer nogen væsentlig belastning i beholderens længderetning |

|

7) |

»Nm3« eller »Ncm3«: et volumen tør gas, som optager et rumfang på 1m3 eller 1 cm3 ved en temperatur på 273,15 K (0 °C) og et absolut tryk på 101,325 (1 atm) |

|

8) |

»driftslevetid«: den levetid i år, hvorunder beholderne kan anvendes sikkert i overensstemmelse med driftsbetingelserne |

|

9) |

»type brintsystem«: en gruppe af brintsystemer, som ikke adskiller sig fra hinanden med hensyn til fabrikantens handelsnavn eller -mærke eller de pågældende brintkomponenter |

|

10) |

»køretøjstype for så vidt angår brint som drivmiddel«: en gruppe køretøjer, som ikke adskiller sig fra hinanden med hensyn til formen af den anvendte brint eller de vigtigste egenskaber i dets brintsystem(er) |

|

11) |

»type brintkomponent«: en gruppe brintkomponenter, som ikke adskiller sig fra hinanden på følgende punkter:

|

|

12) |

»elektronisk kontrolsystem«: en kombination af enheder, der er udformet til at bidrage til frembringelse af den pågældende køretøjskontrolfunktion ved hjælp af elektronisk databehandling |

|

13) |

»komplekse elektroniske køretøjskontrolsystemer«: elektroniske kontrolsystemer, som er underlagt en kontrolrangfølge, således at én kontrolleret funktion kan tilsidesættes af et elektronisk kontrolsystem/en kontrolfunktion på højere niveau og indgå i et komplekst system |

|

14) |

»beholder«: ethvert system anvendt til opbevaring af kryogent brint eller komprimeret gasformig brint bortset fra enhver anden brintkomponent, som eventuelt er forbundet med eller monteret inden i beholderen |

|

15) |

»beholderaggregat«: to eller flere beholdere med integrerede indbyrdes forbundne brændstofledninger, som er anbragt i et beskyttende hus eller en beskyttende ramme |

|

16) |

»arbejdscyklus«: én opstarts- og nedlukningscyklus af et eller flere brintkonverteringssystemer |

|

17) |

»påfyldningscyklus«: en trykforøgelse på over 25 % af beholderens arbejdstryk som følge af en ekstern brintkilde |

|

18) |

»trykregulator«: en anordning, som anvendes til regulering af afgangstrykket af det gasformige brændstof til brintkonverteringssystemet |

|

19) |

»første trykregulator«: den trykregulator, som har beholdertrykket som sit indgangstryk |

|

20) |

»kontraventil«: en ventil, som kun tillader brint at strømme i én retning |

|

21) |

»tryk«: manometertryk målt i MPa i forhold til atmosfæretrykket, medmindre andet er angivet |

|

22) |

»fitting«, et forbindelsesstykke, som anvendes i et røranlæg eller et system af slanger |

|

23) |

»bøjelig brændstofledning«: en bøjelig rørforbindelse eller en slange, gennem hvilken der strømmer brint |

|

24) |

»varmeveksler«: en anordning til opvarmning af brinten |

|

25) |

»brintfilter«: en et filter, der anvendes til at adskille olie, vand og snavs fra brint |

|

26) |

»automatisk ventil«: en ventil, der ikke betjenes manuelt, men af en aktuator, dog med undtagelse af de i punkt 20 definerede kontraventiler |

|

27) |

»overtrykssikring«: en ikke-genlukkende anordning, som, når den aktiveres under nærmere bestemte forhold, anvendes til at frigive væske fra et brintsystem under tryk |

|

28) |

»overtryksventil«: en genlukkende trykaktiveret anordning, som, når den aktiveres under nærmere bestemte forhold, anvendes til at frigive væske fra et brintsystem under tryk |

|

29) |

»brændstofpåfyldningsforbindelse« eller »-beholder«: en anordning, der bruges til optankning af beholderen på tankstationen |

|

30) |

»aftageligt lagringssystem«: et aftageligt system i køretøjet, som huser og beskytter en eller flere beholder(e) eller et beholderaggregat |

|

31) |

»konnektor til aftageligt lagringssystem«: brintkonnektoranordningen mellem et aftageligt lagringssystem og den del af brintsystemet, der permanent er monteret i køretøjet |

|

32) |

»selvkrympning«: en metode til trykpåføring, som anvendes ved produktion af kompositbeholdere med en metalforing, som belastes ud over sin flydegrænse, således at der opstår blivende plastisk deformation, som medfører, at foringen har kompressionsspændinger og fibrene trækspændinger ved et indvendigt tryk på nul |

|

33) |

»foring«: en del af beholderen, som anvendes som gastæt inderbeholder, hvorpå der er beviklet forstærkende fibre, som giver den nødvendige styrke |

|

34) |

»omgivende temperatur«: et temperaturområde på 20 °C ± 10 °C |

|

35) |

»enheder«: den mindste underinddeling af systemkomponenter for så vidt angår bilag VI, idet disse kombinationer af komponenter behandles som separate enheder med henblik på identifikation, analyse eller udskiftning |

|

36) |

»køretøjets frihøjde«: afstanden mellem jordplanet og køretøjets underside |

|

37) |

»sikkerhedsanordning«: en anordning, som sørger for sikker drift inden for systemets normale driftsområde eller tilladelige fejlområde |

|

38) |

»brintkonverteringssystem«: et system, der er udformet til at konvertere brint til elektrisk, mekanisk eller termisk energi, og som f.eks. omfatter fremdriftssystem(er) eller hjælpeaggregat(er) |

|

39) |

»utilladeligt fejlområde«: vedrørende en procesvariabel — det område, inden for hvilket en uønsket begivenhed kan forventes |

|

40) |

»gas til tæthedsprøvning«: brint, helium eller en inaktiv gasblanding, der indeholder en påvist sporbar mængde helium eller brintgas |

|

41) |

»normalt driftsområde«: vedrørende en procesvariabel — det område, der er planlagt ud fra dets værdier |

|

42) |

»ydre tryk«: det tryk, der påvirker den konvekse side af den indre beholder eller den ydre kappe |

|

43) |

»ydre kappe«: den del af beholderen, der omslutter de/de indre beholder(e) og dens isoleringssystem |

|

44) |

»stiv brændstofledning«: en rørforbindelse, som ikke er bestemt til at skulle bøje ved normal drift, gennem hvilken der strømmer brint |

|

45) |

»boil off-styringssystem«: et system, som gør boil off-gas uskadeligt ved normale forhold |

|

46) |

»systemer med sikkerhedsinstrumentering«: processtyringssystemer, som forhindrer et ikke-tilladeligt fejlområde i at blive nået af en automatisk indgriben i processen. |

|

47) |

»batch«: en mængde færdige beholdere, som er fortløbende produceret og har samme nominelle dimensioner, udformning, særlige konstruktionsmateriale, fremstillingsproces og fremstillingsudstyr samt tidsforløb, temperatur og atmosfære under en eventuel varmebehandling |

|

48) |

»beholderens udstyr«: alle anordninger, som er fastgjort direkte til beholderens indre beholder eller ydre kappe |

|

49) |

»færdig beholder«: en beholder, som er typisk for en normal produktion og er komplet med udvendig belægning, herunder integreret isolering som foreskrevet af fabrikanten, men uden ikke-integreret isolering eller beskyttelse |

|

50) |

»sprængtryk«: det tryk, hvorved beholderen udviser brud |

|

51) |

»tilladeligt fejlområde«: vedrørende en procesvariabel — området mellem det normale driftsområde og det utilladelige fejlområde |

|

52) |

»boil off-system«: et system, der under normale forhold udleder boil-off, før beholderens/beholdernes trykudligningsanordning åbner |

|

53) |

»håndventil«: en manuelt betjent ventil |

|

54) |

»sikkerhedskoncept«: foranstaltninger, der skal sørge for sikker drift, selv i tilfælde af svigt eller tilfældige fejl |

|

55) |

»system til brugsovervågning og -styring«: et system, som tæller påfyldningscyklusserne og forhindrer yderligere brug af køretøjet, når et forudbestemt antal påfyldningscyklusser er overkredet |

|

56) |

»brændstoftilførselsledning«: den ledning, der leverer brint til brintkonverteringssystemet |

|

57) |

»kompositbeholder«: en beholder, der er konstrueret af mere end et materiale |

|

58) |

»bevikling«: harpiksimprægnerede endeløse fibre, som anvendes til forstærkning omkring en foring |

|

59) |

»selvkrympningstryk«: tryk i den beviklede beholder, hvor den nødvendige spændingsfordeling mellem foring og bevikling opnås |

|

60) |

»grænser for funktionel drift«: et mål, der definerer de ydre fysiske grænser, inden for hvilke systemet er i stand til at opretholde kontrollen |

|

61) |

»kontrolområde«: et område, inden for hvilket systemet forventes at udøve kontrol med en udgangsvariabel |

|

62) |

»transmissionsforbindelser«: midler, som anvendes til at forbinde forskellige enheder med hinanden, med henblik på udsendelse af signaler, driftsdata eller forsyning med energi |

|

63) |

»systemer/funktioner på højere niveau«: kontrolanordninger, som anvender yderligere behandling og/eller føleudstyr til at ændre køretøjets opførsel gennem udsendelse af kommandoer om variationer i køretøjskontrolsystemets normale funktion(er). |

Artikel 2

Administrative bestemmelser for EF-typegodkendelse af et køretøj med hensyn til brint som drivmiddel

1. Fabrikanten eller dennes repræsentant skal til den typegodkendende myndighed indsende ansøgningen om EF-typegodkendelse af en køretøjstype med hensyn brint som drivmiddel.

2. Ansøgningen udformes i overensstemmelse med den model af oplysningsskemaet, som er angivet i del 1 i bilag I.

Fabrikanten afgiver de oplysninger, som er angivet i del 3 i bilag I, med henblik på regelmæssig fornyelse af godkendelsen ved inspektion gennem hele køretøjets driftslevetid.

3. Hvis de relevante krav i del 1 i bilag III eller del 1 i bilag IV, V og VI er opfyldt, meddeler godkendelsesmyndigheden EF-typegodkendelse og udsteder et typegodkendelsesnummer i overensstemmelse med nummereringssystemet i bilag VII til direktiv 2007/46/EF.

En medlemsstat må ikke tildele samme nummer til en anden køretøjstype.

4. Ved anvendelse af stk. 3 udsteder den typegodkendende myndighed en EF-typegodkendelsesattest i overensstemmelse med den model, som er angivet i del 2 i bilag I.

Artikel 3

Administrative bestemmelser om EF-typegodkendelse af brintkomponenter og -systemer

1. Fabrikanten eller dennes repræsentant skal til den typegodkendende myndighed indsende ansøgningen om EF-komponenttypegodkendelse af en type brintkomponent eller -system.

Ansøgningen udformes i overensstemmelse med den model af oplysningsskemaet, som er angivet i del 1 i bilag II.

2. Hvis alle relevante krav i bilag III eller bilag IV er opfyldt, meddeler godkendelsesmyndigheden EF-komponenttypegodkendelse og udsteder et typegodkendelsesnummer i overensstemmelse med nummereringssystemet i bilag VII til direktiv 2007/46/EF.

En medlemsstat må ikke tildele det samme nummer til en anden type brintkomponent eller brintsystem.

3. Ved anvendelse af stk. 2 udsteder den typegodkendende myndighed en EF-typegodkendelsesattest i overensstemmelse med den model, som er angivet i del 2 i bilag II.

Artikel 4

Med henblik på EF-køretøjstypegodkendelse af brintdrevne køretøjer i henhold til artikel 6 og 9 i direktiv 2007/46/EF anvendes følgende bestemmelser ikke:

|

1) |

Rådets direktiv 80/1268/EØF (3) |

|

2) |

Rådets direktiv 80/1269/EF (4) for så vidt angår brintdrevne køretøjer, som fremdrives af forbrændingsmotorer |

|

3) |

bilag I til Rådets direktiv 70/221/EØF (5) |

|

4) |

punkt 3.3.5 i bilag II og punkt 4.3.2 i tillæg 1 til bilag II til Europa-Parlamentets og Rådets direktiv 96/27/EF (6) |

|

5) |

punkt 3.2.6 i bilag II og punkt 1.4.2.2 i tillæg 1 til bilag II til Europa-Parlamentets og Rådets direktiv 96/79/EF (7). |

Artikel 5

EF-komponenttypegodkendelsesmærke

Alle brintkomponenter eller brintsystemer, der er i overensstemmelse med en type, hvortil der er meddelt EF-komponenttypegodkendelse efter denne forordning, forsynes med et EF-komponenttypegodkendelsesmærke, jf. del 3 i bilag II.

Artikel 6

Ikrafttræden

Denne forordning træder i kraft på tyvendedagen for offentliggørelsen i Den Europæiske Unions Tidende.

Denne forordning er bindende i alle enkeltheder og gælder umiddelbart i hver medlemsstat.

Udfærdiget i Bruxelles, den 26. april 2010.

På Kommissionens vegne

José Manuel BARROSO

Formand

(1) EUT L 35 af 4.2.2009, s. 32.

(2) EUT L 263 af 9.10.2007, s. 1.

(3) EFT L 375 af 31.12.1980, s. 36.

(4) EFT L 375 af 31.12.1980, s. 46.

(5) EFT L 76 af 6.4.1970, s. 23.

(6) EFT L 169 af 8.7.1996, s. 1.

(7) EFT L 18 af 21.1.1997, s. 7.

BILAGSFORTEGNELSE

|

BILAG I |

Administrative dokumenter til EF-typegodkendelse af køretøjer med hensyn til brint som drivmiddel |

|

Del 1 |

Oplysningsskema |

|

Del 2 |

EF-typegodkendelsesattest |

|

Del 3 |

Oplysninger, der skal afgives med henblik på inspektion |

|

BILAG II |

Administrative dokumenter til EF-typegodkendelse af brintkomponenter og -systemer |

|

Del 1 |

Oplysningsskema |

|

Del 2 |

EF-typegodkendelsesattest |

|

Del 3 |

EF-komponenttypegodkendelsesmærke |

|

BILAG III |

Krav til brintkomponenter og -systemer, som er beregnet til flydende brint, og montering heraf i brintdrevne køretøjer |

|

Del 1 |

Krav til montering af brintkomponenter og -systemer, som er beregnet til flydende brint i brintdrevne køretøjer |

|

Del 2 |

Krav til brintbeholdere beregnet til flydende brint |

|

Del 3 |

Forskrifter for andre brintdele end beholdere til flydende brint |

|

BILAG IV |

Krav til brintkomponenter og -systemer, som er beregnet til anvendelse af komprimeret (gasformig) brint, og montering heraf i brintdrevne køretøjer |

|

Del 1 |

Krav til montering af brintkomponenter og -systemer, som er beregnet til komprimeret (gasformig) brint i brintdrevne køretøjer |

|

Del 2 |

Krav til brintbeholdere til komprimeret (gasformig) brint |

|

Del 3 |

Forskrifter for andre brintdele end beholdere beregnet til komprimeret (gasformig) brint |

|

BILAG V |

Krav til identifikation af køretøjet |

|

BILAG VI |

Sikkerhedskrav til komplekse elektroniske køretøjskontrolsystemer |

|

BILAG VII |

Normer, der henvises til i dette regulativ |

BILAG I

Administrative dokumenter til EF-typegodkendelse af køretøjer med hensyn til brint som drivmiddel

DEL 1

MODEL

OPLYSNINGSSKEMA Nr. …

om EF-typegodkendelse af et køretøj med hensyn til brint som drivmiddel

Nedennævnte oplysninger skal indsendes i tre eksemplarer og omfatte en indholdsfortegnelse. Eventuelle tegninger skal forelægges i en passende målestok på A4-ark eller foldet til dette format. Eventuelle fotografier skal være tilstrækkelig detaljerede.

Hvis komponenterne omfatter elektronisk styrede funktioner, anføres relevante funktionsspecifikationer.

|

0. |

GENERELT |

|

|

0.1. |

Fabriksmærke (firmabetegnelse): … |

|

|

0.2. |

Type: … |

|

|

0.2.1. |

Eventuel(le) handelsbetegnelse(r): … |

|

|

0.3. |

Typeidentifikationsmærker som markeret på køretøjet (1) (3): … |

|

|

0.3.1. |

Mærkets placering: … |

|

|

0.4. |

Køretøjets klasse (4): … |

|

|

0.5. |

Fabrikantens navn og adresse: … |

|

|

0.8. |

Navn og adresse på samlefabrik(ker): … |

|

|

0.9. |

Navn og adresse på fabrikantens bemyndigede repræsentant (i givet fald): … |

|

|

1. |

KØRETØJETS ALMINDELIGE SPECIFIKATIONER |

|

|

1.1. |

Fotografier og/eller tegninger af et repræsentativt køretøj: … |

|

|

1.3.3. |

Drivaksler (antal, placering, indbyrdes forbindelse): … |

|

|

1.4. |

Chassis (hvis et sådant forefindes) (tegning): … |

|

|

3. |

MOTORINSTALLATION |

|

|

3.9. |

Brint som drivmiddel |

|

|

3.9.1. |

Brintsystem beregnet til flydende brint/Brintsystem beregnet til komprimeret (gasformig) brint (1) |

|

|

3.9.1.1. |

Beskrivelse og tegning af brintsystem: … |

|

|

3.9.1.2. |

Navn og adresse på fabrikanten/fabrikanterne af det brintsystem, der anvendes til fremdrift af køretøjet: … |

|

|

3.9.1.3. |

Fabrikantens systemkode(r) (som markeret på systemet, eller anden identifikationsmåde): … |

|

|

3.9.1.4. |

Automatisk(e) stopventil(er): ja/nej (1) |

|

|

3.9.1.4.1. |

Fabrikat(er): … |

|

|

3.9.1.4.2. |

Type(r): … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.4.5. |

Driftstemperatur (1): … |

|

|

3.9.1.4.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.4.7. |

Godkendelsesnummer: … |

|

|

3.9.1.4.8. |

Materiale: … |

|

|

3.9.1.4.9. |

Driftsprincipper: … |

|

|

3.9.1.4.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.5. |

Kontraventil(er): ja/nej (1) |

|

|

3.9.1.5.1. |

Fabrikat(er): … |

|

|

3.9.1.5.2. |

Type(r): … |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.5.5. |

Driftstemperatur (1): … |

|

|

3.9.1.5.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.5.7. |

Godkendelsesnummer: … |

|

|

3.9.1.5.8. |

Materiale: … |

|

|

3.9.1.5.9. |

Driftsprincipper: … |

|

|

3.9.1.5.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.6. |

Beholder(e) og beholderaggregat: ja/nej (1) |

|

|

3.9.1.6.1. |

Fabrikat(er): … |

|

|

3.9.1.6.2. |

Type(r): … |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Antal påfyldningscyklusser (1): … |

|

|

3.9.1.6.6. |

Driftstemperatur (1): … |

|

|

3.9.1.6.7. |

Kapacitet: … |

liter (vand) |

|

3.9.1.6.8. |

Godkendelsesnummer: … |

|

|

3.9.1.6.9. |

Materiale: … |

|

|

3.9.1.6.10. |

Driftsprincipper: … |

|

|

3.9.1.6.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.7. |

Fittings: ja/nej (1) |

|

|

3.9.1.7.1. |

Fabrikat(er): … |

|

|

3.9.1.7.2. |

Type(r): … |

|

|

3.9.1.7.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (2): … |

MPa |

|

3.9.1.7.4. |

Antal påfyldningscyklusser eller driftscyklusser: … |

|

|

3.9.1.7.5. |

Godkendelsesnummer: … |

|

|

3.9.1.7.6. |

Materiale: … |

|

|

3.9.1.7.7. |

Driftsprincipper: … |

|

|

3.9.1.7.8. |

Beskrivelse og tegning: … |

|

|

3.9.1.8. |

Bøjelig(e) brændstofledning(er) ja/nej (1) |

|

|

3.9.1.8.1. |

Fabrikat(er): … |

|

|

3.9.1.8.2. |

Type(r): … |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.8.5. |

Driftstemperatur (1): … |

|

|

3.9.1.8.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.8.7. |

Godkendelsesnummer: … |

|

|

3.9.1.8.8. |

Materiale: … |

|

|

3.9.1.8.9. |

Driftsprincipper: … |

|

|

3.9.1.8.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.9. |

Varmevekslere(s): ja/nej (1) |

|

|

3.9.1.9.1. |

Fabrikat(er): … |

|

|

3.9.1.9.2. |

Type(r): … |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.9.5. |

Driftstemperatur (1): … |

|

|

3.9.1.9.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.9.7. |

Godkendelsesnummer: … |

|

|

3.9.1.9.8. |

Materiale: … |

|

|

3.9.1.9.9. |

Driftsprincipper: … |

|

|

3.9.1.9.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.10. |

Brintfilter/brintfiltre: ja/nej (1) |

|

|

3.9.1.10.1. |

Fabrikat(er): … |

|

|

3.9.1.10.2. |

Type(r): … |

|

|

3.9.1.10.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.10.4. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.10.5. |

Godkendelsesnummer: … |

|

|

3.9.1.10.6. |

Materiale: … |

|

|

3.9.1.10.7. |

Driftsprincipper: … |

|

|

3.9.1.10.8. |

Beskrivelse og tegning: … |

|

|

3.9.1.11. |

Følere til detektion af brintudslip: … |

|

|

3.9.1.11.1. |

Fabrikat(er): … |

|

|

3.9.1.11.2. |

Type(r): … |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.11.5. |

Driftstemperatur (1): … |

|

|

3.9.1.11.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.11.7. |

Angivne værdier: … |

|

|

3.9.1.11.8. |

Godkendelsesnummer: … |

|

|

3.9.1.11.9. |

Materiale: … |

|

|

3.9.1.11.10. |

Driftsprincipper: … |

|

|

3.9.1.11.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.12. |

Håndventil(er) eller automatisk(e) ventil(er): ja/nej (1): … |

|

|

3.9.1.12.1. |

Fabrikat(er): … |

|

|

3.9.1.12.2. |

Type(r): … |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.12.5. |

Driftstemperatur (1): … |

|

|

3.9.1.12.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.12.7. |

Godkendelsesnummer: … |

|

|

3.9.1.12.8. |

Materiale: … |

|

|

3.9.1.12.9. |

Driftsprincipper: … |

|

|

3.9.1.12.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.13. |

Tryk- og/eller temperatur- og/eller brint- og/eller gennemstrømningsføler(e) (1): ja/nej (1) … |

|

|

3.9.1.13.1. |

Fabrikat(er): … |

|

|

3.9.1.13.2. |

Type(r): … |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.13.5. |

Driftstemperatur (1): … |

|

|

3.9.1.13.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.13.7. |

Angivne værdier: … |

|

|

3.9.1.13.8. |

Godkendelsesnummer: … |

|

|

3.9.1.13.9. |

Materiale: … |

|

|

3.9.1.13.10. |

Driftsprincipper: … |

|

|

3.9.1.13.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.14. |

Trykregulator(er): ja/nej (1): … |

|

|

3.9.1.14.1. |

Fabrikat(er): … |

|

|

3.9.1.14.2. |

Type(r): … |

|

|

3.9.1.14.3. |

Antal hovedindstillingspunkter: … |

|

|

3.9.1.14.4. |

Principbeskrivelse af justering i hovedjusterpunkter: … |

|

|

3.9.1.14.5. |

Antal tomgangsjusterpunkter: … |

|

|

3.9.1.14.6. |

Principbeskrivelse af justering i tomgangsjusterpunkter: … |

|

|

3.9.1.14.7. |

Andre justeringsmuligheder: (angives i givet fald (beskrivelse og tegninger)): … |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.14.10. |

Driftstemperatur (1): … |

|

|

3.9.1.14.11. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.14.12. |

Indgangs- og udgangstryk: … |

|

|

3.9.1.14.13. |

Godkendelsesnummer: … |

|

|

3.9.1.14.14. |

Materiale: … |

|

|

3.9.1.14.15. |

Driftsprincipper: … |

|

|

3.9.1.14.16. |

Beskrivelse og tegning: … |

|

|

3.9.1.15. |

Overtrykssikring: ja/nej (1): … |

|

|

3.9.1.15.1. |

Fabrikat(er): … |

|

|

3.9.1.15.2. |

Type(r): … |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Driftstemperatur (1): … |

|

|

3.9.1.15.5. |

Indstillingstryk (1): … |

|

|

3.9.1.15.6. |

Indstillet temperatur (1): … |

|

|

3.9.1.15.7. |

Blow off-kapacitet (1): … |

|

|

3.9.1.15.8. |

°C |

|

|

3.9.1.15.9. |

MPa |

|

|

3.9.1.15.10. |

Antal påfyldningscyklusser (kun klasse 0-komponenter) (1): … |

|

|

3.9.1.15.11. |

Godkendelsesnummer: … |

|

|

3.9.1.15.12. |

Materiale: … |

|

|

3.9.1.15.13. |

Driftsprincipper: … |

|

|

3.9.1.15.14. |

Beskrivelse og tegning: … |

|

|

3.9.1.16. |

Overtryksventil: ja/nej (1): … |

|

|

3.9.1.16.1. |

Fabrikat(er): … |

|

|

3.9.1.16.2. |

Type(r): … |

|

|

3.9.1.16.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.16.4. |

Indstillingstryk (1): … |

|

|

3.9.1.16.5. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.16.6. |

Godkendelsesnummer: … |

|

|

3.9.1.16.7. |

Materiale: … |

|

|

3.9.1.16.8. |

Driftsprincipper: … |

|

|

3.9.1.16.9. |

Beskrivelse og tegning: … |

|

|

3.9.1.17. |

Brændstofpåfyldningsforbindelse eller -beholder: ja/nej (1): … |

|

|

3.9.1.17.1. |

Fabrikat(er): … |

|

|

3.9.1.17.2. |

Type(r): … |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Driftstemperatur (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Antal påfyldningscyklusser (kun klasse 0-komponenter) (1): … |

|

|

3.9.1.17.7. |

Godkendelsesnummer: … |

|

|

3.9.1.17.8. |

Materiale: … |

|

|

3.9.1.17.9. |

Driftsprincipper: … |

|

|

3.9.1.17.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.18. |

Aftagelig konnektor til lagringssystem: ja/nej (1): … |

|

|

3.9.1.18.1. |

Fabrikat(er): … |

|

|

3.9.1.18.2. |

Type(r): … |

|

|

3.9.1.18.3. |

Nominelt arbejdstryk og højeste tilladte arbejdstryk (2): … |

MPa |

|

3.9.1.18.4. |

Antal driftscyklusser: … |

|

|

3.9.1.18.5. |

Godkendelsesnummer: … |

|

|

3.9.1.18.6. |

Materiale: … |

|

|

3.9.1.18.7. |

Driftsprincipper: … |

|

|

3.9.1.18.8. |

Beskrivelse og tegning: … |

|

|

3.9.2. |

Yderligere dokumentation: … |

|

|

3.9.2.1. |

Procesdiagram (flowdiagram) over brintsystemet: … |

|

|

3.9.2.2. |

Systemlayout, herunder elektriske forbindelser og andet eksternt system (indgange og/eller udgange osv.): … |

|

|

3.9.2.3. |

Forklaring af symboler anvendt i dokumentationsmaterialet: … |

|

|

3.9.2.4. |

Justeringsdata til trykbegrænsningsanordninger og trykregulatorer: … |

|

|

3.9.2.5. |

Layout for køle/varmesystem(er), herunder nominelt eller højeste tilladte arbejdstryk (NAWP eller MAWP) og driftstemperaturer: … |

|

|

3.9.2.6. |

Tegninger med krav til montering og drift … |

|

Tillæg til oplysningsskemaet

Erklæring vedr. driftsforhold for brintbeholdere

|

Fabrikant Identifikation |

Fabrikantens navn: Fabrikantens adresse: |

|||||||||||||||

|

Beholder Identifikation |

Identifikation af beholderen: |

|

||||||||||||||

|

Nominelt arbejdstryk: |

MPa |

|||||||||||||||

|

Type: |

|

|||||||||||||||

|

Diameter (5): |

mm |

|||||||||||||||

|

Længde (5): |

mm |

|||||||||||||||

|

Indvendigt rumfang: |

liter |

|||||||||||||||

|

Tørvægt: |

kg |

|||||||||||||||

|

Beholdergevind: |

|

|||||||||||||||

|

Beholder Driftslevetid |

Maksimal driftslevetid: Maksimalt antal påfyldningscyklusser: |

år cyklusser |

||||||||||||||

|

Beholder Brandsikringssystem |

Fabrikant af overtrykssikring: Identifikation af overtrykssikring: Overtrykssikring, tegning nr.: |

|||||||||||||||

|

Beholder Understøttelsesmetode |

Understøttelsesmetode: |

hals/cylindermontering (6) |

||||||||||||||

|

Understøttelse, tegning nr.: |

|

|||||||||||||||

|

Beholder Beskyttende belægninger |

Beskyttelsens formål: Beskyttelsesbelægning, tegning nr.: |

|||||||||||||||

|

Beholder Konstruktionsbeskrivelse |

Beholder, tegning nr.: Beholdertegningerne skal mindst vise følgende oplysninger:

|

|||||||||||||||

|

Beholder Korrosionsinhibitor |

Er der anvendt korrosionsinhibitor til beholderen: ja/nej (6) Fabrikant af korrosionsinhibitoren: Identifikation af korrosionsinhibitoren: |

|||||||||||||||

|

Supplerende oplysninger |

|

|||||||||||||||

|

Erklæring vedrørende beholderens driftsforhold |

Fabrikanten erklærer, at beholderens konstruktion er passende til brug gennem den angivne driftslevetid under de forhold, der er angivet i punkt 2.7 i bilag IV i forordning (EF) nr. 406/2010. Fabrikant: Navn, stilling og underskrift: Sted, dato: |

|||||||||||||||

DEL 2

MODEL

Største format: A4 (210 × 297 mm)

EF-TYPEGODKENDELSESATTEST

Meddelelse vedrørende:

|

af en køretøjstype med hensyn til brint som drivmiddel (7) |

||

|

|||

|

|||

|

|

i henhold til forordning (EF) nr. 79/2009, som gennemført ved forordning (EF) nr. 406/2010.

EF-typegodkendelse nr.:

Årsag til udvidelse:

AFSNIT I

0.1. Fabriksmærke (firmabetegnelse):

Type:

0.2.1. Eventuel(le) handelsbetegnelse(r):

Typeidentifikationsmærker, hvis markeret på køretøjet (8):

0.3.1. Mærkets placering:

0.4. Køretøjets klasse (9):

0.5. Fabrikantens navn og adresse:

0.8. Navn og adresse på samlefabrik(ker):

0.9. Navn og adresse på fabrikantens bemyndigede repræsentant (i givet fald):

AFSNIT II

1. Eventuelle supplerende oplysninger (eventuelt): se addendum

2. Den tekniske tjeneste, der forestår prøvningerne:

3. Prøvningsrapportens dato:

4. Prøvningsrapportens nummer:

5. Bemærkninger (eventuelt): se addendum

6. Sted

7. Dato:

8. Underskrift:

|

Vedlagt |

: |

Informationspakke Prøvningsrapport. |

Addendum

til EF-typegodkendelsesattest nr. …

om EF-typegodkendelse af et køretøj med hensyn til brint som drivmiddel

Supplerende oplysninger

1.1. Køretøj udstyret med brintsystem beregnet til flydende brint / brintsystem beregnet til komprimeret (gasformig) brint (10)

Typegodkendelsesnummer for hver brintkomponent eller hvert brintsystem, der er monteret på køretøjstypen for at sikre overensstemmelse med denne forordning.

2.1. Brintsystem(er):

2.2. Automatisk(e) stopventil(er):

2.3. Kontraventil(er):

2.4. Beholder(e) og beholderaggregat:

2.5. Fittings:

2.6. Bøjelig(e) brændstofledning(er)

2.7. Varmeveksler(e):

2.8. Brintfilter/brintfiltre:

2.9. Følere til detektion af brintudslip:

2.10. Håndventil(er) eller automatisk(e) ventil(er):

2.11. Tryk- og/eller temperatur- og/eller brint- og/eller gennemstrømningsføler(e) (10):

2.12. Trykregulator(er):

2.13. Overtrykssikring:

2.14. Overtryksventil:

2.15. Brændstofpåfyldningsforbindelse eller -beholder:

2.16. Aftagelig konnektor til lagringssystem:

3. Bemærkninger:

DEL 3

Oplysninger, der skal afgives med henblik på inspektion

1. Fabrikanter skal:

|

a) |

give anbefalinger vedrørende syn eller prøvning af brintsystemet gennem dets driftslevetid |

|

b) |

i køretøjets instruktionsbog eller på en mærkat tæt ved det i Rådets direktiv 76/114/EØF (11) omhandlede skilt angive oplysninger om behovet for periodiske syn. |

2. Fabrikanterne skal stille oplysningerne i afsnit 1 til rådighed for de godkendelsesmyndigheder og kompetente myndigheder i medlemsstaterne, som er ansvarlige for de periodiske syn af køretøjer, i form af instruktionsbøger eller elektroniske medier (f.eks. cd-rom, online-tjenester).

(1) Det ikke gældende overstreges (i nogle tilfælde skal intet overstreges, f.eks. hvis flere muligheder er relevante).

(2) Specificer tolerancen.

(3) Hvis typeidentifikationsmærkningen indeholder tegn, der ikke er relevante for beskrivelsen af de typer køretøj, komponent eller separat teknisk enhed, der er omfattet af dette oplysningsskema, erstattes sådanne tegn i følgedokumenterne med »?« (f.eks. ABC??123??).

(4) Klassifikation i henhold til definitionerne i del A i bilag II til direktiv 2007/46/EF.

(5) Kan erstattes af andre dimensioner, der angiver beholderens form.

(6) Det ikke relevante overstreges.

(7) Det ikke gældende overstreges.

(8) Hvis typeidentifikationsmærkningen indeholder tegn, der ikke er relevante for beskrivelsen af de typer køretøj, komponent eller separat teknisk enhed, der er omfattet af dette oplysningsskema, erstattes sådanne tegn i følgedokumenterne med »?« (f.eks. ABC??123??).

(9) Som defineret i del A i bilag II til direktiv 2007/46/EF.

(10) Det ikke gældende overstreges.

BILAG II

Administrative dokumenter til EF-typegodkendelse af brintkomponenter og -systemer

DEL 1

MODEL

OPLYSNINGSSKEMA Nr.

om EF-typegodkendelse af en brintkomponent eller et brintsystem

Nedennævnte oplysninger skal indsendes i tre eksemplarer og omfatte en indholdsfortegnelse. Eventuelle tegninger skal forelægges i en passende målestok på A4-ark eller foldet til dette format. Eventuelle fotografier skal være tilstrækkelig detaljerede.

Hvis komponenterne omfatter elektronisk styrede funktioner, anføres relevante funktionsspecifikationer.

|

0. |

GENERELT |

|

|

0.1. |

Fabriksmærke (firmabetegnelse): … |

|

|

0.2. |

Type: … |

|

|

0.2.1. |

Eventuel(le) handelsbetegnelse(r): … |

|

|

0.2.2. |

Komponentens reference- eller reservedelsnummer (1): … |

|

|

0.2.3. |

Systemkomponentens/komponenternes reference- eller reservedelsnummer (1): … |

|

|

0.2.4. |

Systemets reference- eller reservedelsnummer (1): … |

|

|

0.5. |

Fabrikantens navn(e) og adresse(r): … |

|

|

0.7. |

EF-typegodkendelsesmærkets/mærkernes anbringelsessted og fastgørelsesmåde: … |

|

|

0.8. |

Navn(e) og adresse(r) på monteringsvirksomhed(er): … |

|

|

0.9. |

Navn og adresse på fabrikantens bemyndigede repræsentant (i givet fald): … |

|

|

3.9. |

Brint som drivmiddel (1): … |

|

|

3.9.1. |

Brintsystem beregnet til flydende brint/Brintsystem beregnet til komprimeret (gasformig) brint/Brintkomponent beregnet til flydende brint/Brintkomponent beregnet til komprimeret (gasformig) brint (1): … |

|

|

3.9.1.1. |

Beskrivelse og tegning af brintsystemet (1): … |

|

|

3.9.1.2. |

Navn(e) og adresse(r) på fabrikanten/fabrikanterne af brintsystemet (1): … |

|

|

3.9.1.3. |

Fabrikantens systemkode(r) (som markeret på systemet, eller anden identifikationsmåde) (1): … |

|

|

3.9.1.4. |

Automatisk(e) stopventil(er): ja/nej (1) … |

|

|

3.9.1.4.1. |

Fabrikat(er): … |

|

|

3.9.1.4.2. |

Type(r): … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.4.5. |

Driftstemperatur (1): … |

|

|

3.9.1.4.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.4.7. |

Godkendelsesnummer: … |

|

|

3.9.1.4.8. |

Materiale: … |

|

|

3.9.1.4.9. |

Driftsprincipper: … |

|

|

3.9.1.4.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.5. |

Kontraventil(er): ja/nej (1) … |

|

|

3.9.1.5.1. |

Fabrikat(er): … |

|

|

3.9.1.5.2. |

Type(r): … |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.5.5. |

Driftstemperatur (1): … |

|

|

3.9.1.5.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.5.7. |

Godkendelsesnummer: … |

|

|

3.9.1.5.8. |

Materiale: … |

|

|

3.9.1.5.9. |

Driftsprincipper: … |

|

|

3.9.1.5.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.6. |

Beholder(e) og beholderaggregat. ja/nej (1) … |

|

|

3.9.1.6.1. |

Fabrikat(er): … |

|

|

3.9.1.6.2. |

Type(r): … |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Antal påfyldningscyklusser (1) … |

|

|

3.9.1.6.6. |

Driftstemperatur (1): … |

|

|

3.9.1.6.7. |

Kapacitet: … |

liter (vand) |

|

3.9.1.6.8. |

Godkendelsesnummer: … |

|

|

3.9.1.6.9. |

Materiale: … |

|

|

3.9.1.6.10. |

Driftsprincipper: … |

|

|

3.9.1.6.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.7. |

Fittings: ja/nej (1) … |

|

|

3.9.1.7.1. |

Fabrikat(er): … |

|

|

3.9.1.7.2. |

Type(r): … |

|

|

3.9.1.7.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (2): … |

MPa |

|

3.9.1.7.4. |

Antal påfyldningscyklusser eller driftscyklusser: … |

|

|

3.9.1.7.5. |

Godkendelsesnummer: … |

|

|

3.9.1.7.6. |

Materiale: … |

|

|

3.9.1.7.7. |

Driftsprincipper: … |

|

|

3.9.1.7.8. |

Beskrivelse og tegning: … |

|

|

3.9.1.8. |

Bøjelig(e) brændstofledning(er) ja/nej (1) … |

|

|

3.9.1.8.1. |

Fabrikat(er): … |

|

|

3.9.1.8.2. |

Type(r): … |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.8.5. |

Driftstemperatur (1): … |

|

|

3.9.1.8.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.8.7. |

Godkendelsesnummer: … |

|

|

3.9.1.8.8. |

Materiale: … |

|

|

3.9.1.8.9. |

Driftsprincipper: … |

|

|

3.9.1.8.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.9. |

Varmevekslere(s): ja/nej (1) … |

|

|

3.9.1.9.1. |

Fabrikat(er): … |

|

|

3.9.1.9.2. |

Type(r): … |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.9.5. |

Driftstemperatur (1): … |

|

|

3.9.1.9.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.9.7. |

Godkendelsesnummer: … |

|

|

3.9.1.9.8. |

Materiale: … |

|

|

3.9.1.9.9. |

Driftsprincipper: … |

|

|

3.9.1.9.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.10. |

Brintfilter/brintfiltre: ja/nej (1) … |

|

|

3.9.1.10.1. |

Fabrikat(er): … |

|

|

3.9.1.10.2. |

Type(r): … |

|

|

3.9.1.10.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.10.4. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.10.5. |

Godkendelsesnummer: … |

|

|

3.9.1.10.6. |

Materiale: … |

|

|

3.9.1.10.7. |

Driftsprincipper: … |

|

|

3.9.1.10.8. |

Beskrivelse og tegning: … |

|

|

3.9.1.11. |

Følere til detektion af brintudslip: … |

|

|

3.9.1.11.1. |

Fabrikat(er): … |

|

|

3.9.1.11.2. |

Type(r): … |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2) … |

MPa |

|

3.9.1.11.5. |

Driftstemperatur (1): … |

|

|

3.9.1.11.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.11.7. |

Angivne værdier: … |

|

|

3.9.1.11.8. |

Godkendelsesnummer: … |

|

|

3.9.1.11.9. |

Materiale: … |

|

|

3.9.1.11.10. |

Driftsprincipper: … |

|

|

3.9.1.11.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.12. |

Håndventil(er) eller automatisk(e) ventil(er): ja/nej (1) … |

|

|

3.9.1.12.1. |

Fabrikat(er) … |

|

|

3.9.1.12.2. |

Type(r): … |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.12.5. |

Driftstemperatur (1): … |

|

|

3.9.1.12.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.12.7. |

Godkendelsesnummer: … |

|

|

3.9.1.12.8. |

Materiale: … |

|

|

3.9.1.12.9. |

Driftsprincipper: … |

|

|

3.9.1.12.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.13. |

Tryk- og/eller temperatur- og/eller brint- og/eller gennemstrømningsføler(e) (1): ja/nej (1) … |

|

|

3.9.1.13.1. |

Fabrikat(er): … |

|

|

3.9.1.13.2. |

Type(r): … |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.13.5. |

Driftstemperatur (1): … |

|

|

3.9.1.13.6. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.13.7. |

Angivne værdier: … |

|

|

3.9.1.13.8. |

Godkendelsesnummer: … |

|

|

3.9.1.13.9. |

Materiale: … |

|

|

3.9.1.13.10. |

Driftsprincipper: … |

|

|

3.9.1.13.11. |

Beskrivelse og tegning: … |

|

|

3.9.1.14. |

Trykregulator(er): ja/nej (1) … |

|

|

3.9.1.14.1. |

Fabrikat(er): … |

|

|

3.9.1.14.2. |

Type(r): … |

|

|

3.9.1.14.3. |

Antal hovedindstillingspunkter: … |

|

|

3.9.1.14.4. |

Principbeskrivelse af justering i hovedjusterpunkter: … |

|

|

3.9.1.14.5. |

Antal tomgangsjusterpunkter: … |

|

|

3.9.1.14.6. |

Principbeskrivelse af justering i tomgangsjusterpunkter: … |

|

|

3.9.1.14.7. |

Andre justeringsmuligheder: (angives i givet fald (beskrivelse og tegninger)): … |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.14.10. |

Driftstemperatur (1): … |

|

|

3.9.1.14.11. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.14.12. |

Indgangs- og udgangstryk: … |

|

|

3.9.1.14.13. |

Godkendelsesnummer: … |

|

|

3.9.1.14.14. |

Materiale: … |

|

|

3.9.1.14.15. |

Driftsprincipper: … |

|

|

3.9.1.14.16. |

Beskrivelse og tegning: … |

|

|

3.9.1.15. |

Overtrykssikring: ja/nej (1) … |

|

|

3.9.1.15.1. |

Fabrikat(er): … |

|

|

3.9.1.15.2. |

Type(r): … |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Driftstemperatur (1): … |

|

|

3.9.1.15.5. |

Indstillingstryk (1): … |

|

|

3.9.1.15.6. |

Indstillet temperatur (1): … |

|

|

3.9.1.15.7. |

Blow off-kapacitet (1): … |

|

|

3.9.1.15.8. |

Driftstemperatur (1): … |

|

|

3.9.1.15.9. |

°C |

|

|

3.9.1.15.10. |

MPa |

|

|

3.9.1.15.11. |

Antal påfyldningscyklusser (kun klasse 0-komponenter) (1): … |

|

|

3.9.1.15.12. |

Godkendelsesnummer: … |

|

|

3.9.1.15.13. |

Materiale: … |

|

|

3.9.1.15.14. |

Driftsprincipper: … |

|

|

3.9.1.15.15. |

Beskrivelse og tegning: … |

|

|

3.9.1.16. |

Overtryksventil: ja/nej (1) … |

|

|

3.9.1.16.1. |

Fabrikat(er): … |

|

|

3.9.1.16.2. |

Type(r): … |

|

|

3.9.1.16.3. |

Nominelt arbejdstryk og ved placering nedstrøms for den første trykregulator, højeste tilladte arbejdstryk (1) (2): … |

MPa |

|

3.9.1.16.4. |

Indstillingstryk (1): … |

|

|

3.9.1.16.5. |

Antal påfyldningscyklusser eller driftscyklusser (1): … |

|

|

3.9.1.16.6. |

Godkendelsesnummer: … |

|

|

3.9.1.16.7. |

Materiale: … |

|

|

3.9.1.16.8. |

Driftsprincipper: … |

|

|

3.9.1.16.9. |

Beskrivelse og tegning: … |

|

|

3.9.1.17. |

Brændstofpåfyldningsforbindelse eller -beholder: ja/nej (1) … |

|

|

3.9.1.17.1. |

Fabrikat(er): … |

|

|

3.9.1.17.2. |

Type(r): … |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Driftstemperatur (1) … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Antal påfyldningscyklusser (kun klasse 0-komponenter) (1): … |

|

|

3.9.1.17.7. |

Godkendelsesnummer: … |

|

|

3.9.1.17.8. |

Materiale: … |

|

|

3.9.1.17.9. |

Driftsprincipper: … |

|

|

3.9.1.17.10. |

Beskrivelse og tegning: … |

|

|

3.9.1.18. |

Aftagelig konnektor til lagringssystem: ja/nej (1) … |

|

|

3.9.1.18.1. |

Fabrikat(er): … |

|

|

3.9.1.18.2. |

Type(r): … |

|

|

3.9.1.18.3. |

Nominelt arbejdstryk og højeste tilladte arbejdstryk (2): … |

MPa |

|

3.9.1.18.4. |

Antal driftscyklusser: … |

|

|

3.9.1.18.5. |

Godkendelsesnummer: … |

|

|

3.9.1.18.6. |

Materiale: … |

|

|

3.9.1.18.7. |

Driftsprincipper: … |

|

|

3.9.1.18.8. |

Beskrivelse og tegning: … |

|

|

3.9.2. |

Yderligere dokumentation: … |

|

|

3.9.2.1. |

Procesdiagram (flowdiagram) over brintsystemet … |

|

|

3.9.2.2. |

Systemlayout, herunder elektriske forbindelser og andet eksternt system (indgange og/eller udgange osv.) … |

|

|

3.9.2.3. |

Forklaring af symboler anvendt i dokumentationsmaterialet: … |

|

|

3.9.2.4. |

Justeringsdata til trykbegrænsningsanordninger og trykregulatorer … |

|

|

3.9.2.5. |

Layout for køle/varmesystem(er), herunder nominelt eller højeste tilladte arbejdstryk (NAWP eller MAWP) og driftstemperaturer: … |

|

|

3.9.2.6. |

Tegninger med krav til montering og drift … |

|

Tillæg til oplysningsskemaet

Erklæring vedr. driftsforhold for brintbeholdere

|

Fabrikant Identifikation |

Fabrikantens navn: Fabrikantens adresse: |

|||||||||||||||

|

Beholder Identifikation |

Identifikation af beholderen: |

|

||||||||||||||

|

Nominelt arbejdstryk: |

MPa |

|||||||||||||||

|

Type: |

|

|||||||||||||||

|

Diameter (3): |

mm |

|||||||||||||||

|

Længde (3): |

mm |

|||||||||||||||

|

Internt rumfang: |

liter |

|||||||||||||||

|

Tørvægt: |

kg |

|||||||||||||||

|

Beholdergevind: |

|

|||||||||||||||

|

Beholder Driftslevetid |

Maksimal driftslevetid: |

år |

||||||||||||||

|

Maksimalt antal påfyldningscyklusser: |

cyklusser |

|||||||||||||||

|

Beholder Brandsikringssystem |

Fabrikant af overtrykssikringen: Identifikation af overtrykssikring: Overtrykssikring, tegning nr.: |

|||||||||||||||

|

Beholder Understøttelsesmetode |

Understøttelsesmetode: |

hals/cylindermontering (4) |

||||||||||||||

|

Understøttelse, tegning nr.: |

|

|||||||||||||||

|

Beholder Beskyttende belægninger |

Beskyttelsens formål: Beskyttelsesbelægning, tegning nr.: |

|||||||||||||||

|

Beholder Konstruktionsbeskrivelse |

Beholder, tegning nr.: Beholdertegningerne skal mindst vise følgende oplysninger:

|

|||||||||||||||

|

Beholder Korrosionsinhibitor |

Er der anvendt korrosionsinhibitor til beholderen: ja/nej (4) Fabrikant af korrosionsinhibitoren: Identifikation af korrosionsinhibitoren: |

|||||||||||||||

|

Supplerende oplysninger |

|

|||||||||||||||

|

Erklæring vedrørende beholderens driftsforhold |

Fabrikanten erklærer, at beholderens konstruktion er passende til brug gennem den angivne driftslevetid under de forhold, der er angivet i punkt 2.7 i bilag IV til forordning (EF) nr. 406/2010. Fabrikant: Navn, stilling og underskrift: Sted, dato: |

|||||||||||||||

Specifikation af beholdere beregnet til komprimeret (gasformig) brint

|

Materialespecifikation |

Gælder for materialer |

|

||||||

|

Stål |

Aluminiumlegering |

Plastforing |

Fiber |

Harpiks |

Overfladebelægning |

Detaljer |

||

|

|

Materialeproducent |

|

|

|

|

|

|

|

|

|

Type materiale |

|

|

|

|

|

|

|

|

|

Materialeidentifikation |

|

|

|

|

|

|

|

|

|

Varmebehandlingsdefinition |

|

|

|

|

|

|

|

|

|

Kemisk sammensætning |

|

|

|

|

|

|

|

|

|

Kold- eller kryoformgivningsproces |

|

|

|

|

|

|

|

|

|

Definition af svejseproces |

|

|

|

|

|

|

|

|

Forskrifter for materialeprøvninger |

Gælder for materialer |

|

||||||

|

Stål |

Aluminiumlegering |

Plastforing |

Fiber |

Harpiks |

Overfladebelægning |

Specificeret materialeværdi |

||

|

|

Trækprøvning |

|

|

|

|

|

|

|

|

|

Charpy-slagprøvning |

|

|

|

|

|

|

|

|

|

Bøjeprøvning |

|

|

|

|

|

|

|

|

|

Makroskopisk undersøgelse |

|

|

|

|

|

|

|

|

|

Korrosionsprøvning |

|

|

|

|

|

|

|

|

|

Prøvning for revnedannelse ved vedvarende belastning |

|

|

|

|

|

|

|

|

|

Prøvning ved blødgøringstemperatur |

|

|

|

|

|

|

|

|

|

Prøvning ved glasovergangstemperatur |

|

|

|

|

|

|

|

|

|

Prøvning af harpiksens forskydningsstyrke |

|

|

|

|

|

|

|

|

|

Prøvning af overfladebelægning |

|

|

|

|

|

|

|

|

|

Brintforenelighedsprøvning |

|

|

|

|

|

|

|

|

Prøvningsforskrifter for beholdere |

Specificeret konstruktivt bestemt værdi |

|

|

|

Sprængprøvning |

|

|

|

Prøvning for cyklisk trykbelastning ved omgivende temperatur |

|

|

|

Prøvning for ydeevne for utæthed før brud |

|

|

|

Brandprøvning |

|

|

|

Gennemtrængningsprøvning |

|

|

|

Prøvning for kemikalieeksponering |

|

|

|

Prøvning for følsomhed over for defekter i kompositten |

|

|

|

Accelereret spændingsbrudprøvning |

|

|

|

Prøvning for cyklisk trykbelastning ved ekstrem temperatur |

|

|

|

Faldprøvning |

|

|

|

Tæthedsprøvning |

|

|

|

Gennemsivningsprøvning |

|

|

|

Vridningsprøvning på studs |

|

|

|

Cyklisk prøvning for brintgas |

|

DEL 2

MODEL

Største format: A4 (210 × 297 mm)

EF-TYPEGODKENDELSESATTEST

Meddelelse vedrørende:

|

af en type brintkomponent |

||

|

|||

|

|

||

|

|

i henhold til forordning (EF) nr. 79/2009, gennemført ved forordning (EF) nr. 406/2010.

EF-typegodkendelse nr.:

Årsag til udvidelse:

AFSNIT I

0.1. Fabriksmærke (firmabetegnelse):

0.2. Type:

Typeidentifikationsmærker, hvis markeret på komponenten (6):

0.3.1. Mærkets placering:

0.5. Fabrikantens navn og adresse:

0.7. For komponenter og separate tekniske enheder, EF-godkendelsesmærkets anbringelsessted og -måde:

0.8. Navn og adresse på samlefabrik(ker):

0.9. Navn og adresse på fabrikantens befuldmægtigede repræsentant (i givet fald):

AFSNIT II

1. Eventuelle supplerende oplysninger (eventuelt): se addendum

2. Den tekniske tjeneste, der forestår prøvningerne:

3. Prøvningsrapportens dato:

4. Prøvningsrapportens nummer:

5. Bemærkninger (eventuelt): se addendum

6. Sted:

7. Dato:

8. Underskrift:

|

Vedlagt |

: |

Informationspakke Prøvningsrapport. |

Addendum

til EF-typegodkendelsesattest nr. …

om EF-typegodkendelse af en brintkomponent eller et brintsystem

1. Supplerende oplysninger

1.1. Brintsystem beregnet til flydende brint/Brintsystem beregnet til komprimeret (gasformig) brint/Brintkomponent beregnet til flydende brint/Brintkomponent beregnet til komprimeret (gasformig) brint (7)

2. Specifikationer og prøvningsresultater

2.1. Beholdere beregnet til komprimeret (gasformig) brint

2.1.1. Specifikation af beholdermaterialer

|

Materialespecifikation |

Gælder for materialer |

|

||||||

|

Stål |

Aluminiumlegering |

Plastforing |

Fiber |

Harpiks |

Overfladebelægning |

Detaljer |

||

|

|

Materialeproducent |

|

|

|

|

|

|

|

|

|

Type materiale |

|

|

|

|

|

|

|

|

|

Materialeidentifikation |

|

|

|

|

|

|

|

|

|

Varmebehandlingsdefinition |

|

|

|

|

|

|

|

|

|

Kemisk sammensætning |

|

|

|

|

|

|

|

|

|

Kold- eller kryoformgivningsproces |

|

|

|

|

|

|

|

|

|

Definition af svejseproces |

|

|

|

|

|

|

|

2.1.2. Prøvningsresultater for beholdermaterialer

|

Materialeprøvning |

Gælder for materialer |

|

|

||||||

|

Stål |

Aluminiumlegering |

Plastforing |

Fiber |

Harpiks |

Overfladebelægning |

Specificeret materialeværdi |

Prøvningsværdi |

||

|

|

Trækprøvning |

|

|

|

|

|

|

|

|

|

|

Charpy-slagprøvning |

|

|

|

|

|

|

|

|

|

|

Bøjeprøvning |

|

|

|

|

|

|

|

|

|

|

Makroskopisk undersøgelse |

|

|

|

|

|

|

|

|

|

|

Korrosionsprøvning |

|

|

|

|

|

|

|

|

|

|

Prøvning for revnedannelse ved vedvarende belastning |

|

|

|

|

|

|

|

|

|

|

Prøvning ved blødgøringstemperatur |

|

|

|

|

|

|

|

|

|

|

Prøvning ved glasovergangstemperatur |

|

|

|

|

|

|

|

|

|

|

Prøvning af harpiksens forskydningsstyrke |

|

|

|

|

|

|

|

|

|

|

Prøvning af overfladebelægning |

|

|

|

|

|

|

|

|

|

|

Brintforenelighedsprøvning |

|

|

|

|

|

|

|

|

2.1.3. Prøvningsresultater for beholderen

|

Beholderprøvning |

Specificeret konstruktivt bestemt værdi |

Prøvningsresultat |

|

|

|

Sprængprøvning |

|

|

|

|

Prøvning for cyklisk trykbelastning ved omgivende temperatur |

|

|

|

|

Prøvning for ydeevne for utæthed før brud |

|

|

|

|

Brandprøvning |

|

|

|

|

Gennemtrængningsprøvning |

|

|

|

|

Prøvning for kemikalieeksponering |

|

|

|

|

Prøvning for følsomhed over for defekter i kompositten |

|

|

|

|

Accelereret spændingsbrudprøvning |

|

|

|

|

Prøvning for cyklisk trykbelastning ved ekstrem temperatur |

|

|

|

|

Faldprøvning |

|

|

|

|

Tæthedsprøvning |

|

|

|

|

Gennemsivningsprøvning |

|

|

|

|

Vridningsprøvning på studs |

|

|

|

|

Cyklisk prøvning for brintgas |

|

|

3. Eventuelle begrænsninger for anvendelsen af anordningen:

4. Bemærkninger:

DEL 3

EF-komponenttypegodkendelsesmærke

EF-typegodkendelsesmærket skal bestå af:

1.1. et rektangel, som omslutter bogstavet »e« (lille e) efterfulgt af kendingsbogstavet/kendingsbogstaverne for den medlemsstat, som har meddelt komponentypegodkendelse:

|

1 |

for Tyskland |

19 |

for Rumænien |

|

2 |

for Frankrig |

20 |

for Polen |

|

3 |

for Italien |

21 |

for Portugal |

|

4 |

for Nederlandene |

23 |

for Grækenland |

|

5 |

for Sverige |

24 |

for Irland |

|

6 |

for Belgien |

26 |

for Slovenien |

|

7 |

for Ungarn |

27 |

for Slovakiet |

|

8 |

for Tjekkiet |

29 |

for Estland |

|

9 |

for Spanien |

32 |

for Letland |

|

11 |

for Det Forenede Kongerige |

34 |

for Bulgarien |

|

12 |

for Østrig |

36 |

for Litauen |

|

13 |

for Luxembourg |

49 |

for Cypern |

|

17 |

for Finland |

50 |

for Malta |

|

18 |

for Danmark |

|

|

1.2. i nærheden af rektanglet: »basisgodkendelsesnummeret« — som udgør del 4 af typegodkendelsesnummeret — med to foranstillede cifre, der er løbenummeret på nærværende forordning eller den seneste større tekniske ændring af forordning (EF) nr. 79/2009 eller nærværende forordning. I denne forordning er dette løbenummeret 00.

2. Typegodkendelsesmærket for komponenten fastgøres til komponenten eller systemet, så det er holdbart og let læseligt.

3. I addendummet er der vist et eksempel på et typegodkendelsesmærke.

Addendum til tillæg 1

Eksempel på typegodkendelsesmærke til en komponent

![]()

Forklaring: Denne typegodkendelse for en komponent er udstedt af Belgien under nummer 0004. De to første cifre (00) angiver, at komponenten blev godkendt i henhold til denne forordning.

(1) Det ikke gældende overstreges (i nogle tilfælde skal intet overstreges, f.eks. hvis flere muligheder er relevante).

(2) Specificer tolerancen.

(3) Kan erstattes af andre dimensioner, der angiver beholderens form.

(4) Det ikke relevante overstreges.

(5) Det ikke gældende overstreges.

(6) Hvis typeidentifikationsmærkningen indeholder tegn, der ikke er relevante for beskrivelsen af de typer køretøj, komponent eller separat teknisk enhed, der er omfattet af dette oplysningsskema, erstattes sådanne tegn i følgedokumenterne med »?« (f.eks. ABC??123??).

(7) Det ikke gældende overstreges.

BILAG III

Krav til brintkomponenter og -systemer, som er beregnet til flydende brint, og montering heraf i brintdrevne køretøjer

1. INDLEDNING

I dette bilag fastsættes krav og prøvningsforskrifter for brintkomponenter og -systemer, som er beregnet til flydende brint, og montering heraf i brintdrevne køretøjer.

2. GENERELLE FORSKRIFTER

2.1. De materialer, der anvendes i en brintkomponent eller et brintsystem, skal være kompatible med brint i dets flydende og/eller gasformige tilstand i overensstemmelse med punkt 4.11 i del 3.

DEL 1

Krav til montering af brintkomponenter og -systemer, som er beregnet til flydende brint i brintdrevne køretøjer

1. Generelle krav

1.1. Alle brintkomponenter og -systemer skal være monteret i køretøjet og forbundet i overensstemmelse med bedste praksis.

1.2. Brintsystemet/systemerne må ikke udvise utætheder ud over boil-off ved det højeste tilladte arbejdstryk (MAWP), dvs. der må ikke dannes bobler ved brug af utæthedsdetekterende spray.

1.3. Driftstemperaturerne skal være:

|

Forbrændingsmotorer Motorrum |

I køretøjet (Alle typer fremdriftssystemer) |

|

–40 °C til + 120 °C |

–40 °C til +85 °C |

1.4. Der skal i samarbejde med påfyldningsstationen træffes relevante automatiske foranstaltninger, der sikrer, at der ikke forekommer ukontrolleret brintudslip under påfyldningsproceduren.

1.5. I tilfælde af brintudslip eller -udluftning, må brint ikke kunne akkumuleres i lukkede eller halvtlukkede områder i køretøjet.

2. Montering af en brintbeholder i et køretøj

2.1. Beholderen kan integreres i køretøjskonstruktionen, så den får supplerende funktioner. I så fald skal beholderen være konstrueret til at opfylde kravene til integreret funktion og beholderkravene i del 2.

2.2. Når køretøjet er brugsklart, må brintbeholderens laveste del ikke mindske køretøjets frihøjde. Dette gælder ikke, hvis brintbeholderen er tilstrækkelig beskyttet fortil og i siderne, og ingen del af beholderen er lavere end denne beskyttende konstruktion.

Brintbeholderen/beholderne, herunder de dertil fastgjorte sikkerhedsanordninger, skal monteres og fastgøres, således at følgende accelerationer kan optages, uden at beholderens/beholdernes fastgørelse brydes eller løsnes (påvises ved prøvning eller beregning). Den anvendte masse skal være repræsentativ for en fuldt udstyret og fyldt beholder eller beholderaggregat.

Køretøjer af klasse M1 og N1:

|

a) |

20 g i køreretningen |

|

b) |

8 g vandret og vinkelret på køreretningen. |

Køretøjer i klasse M2 og N2:

|

a) |

10 g i køreretningen |

|

b) |

5 g vandret og vinkelret på køreretningen. |

Køretøjer i klasse M3 og N3:

|

a) |

6,6 g i køreretningen |

|

b) |

5 g vandret og vinkelret på køreretningen. |

2.4. Bestemmelserne i punkt 2.3 finder ikke anvendes, hvis køretøjet er godkendt i henhold til Europa-Parlamentets og Rådets direktiv 96/27/EF (1) og 96/79/EF (2).

3. Udstyr, som er monteret på brintbeholderen

3.1. Automatiske stopventiler eller kontraventiler

3.1.1. Automatiske stopventiler skal, med undtagelse af boil off-styringssystemer, anvendes i overensstemmelse med punkt 6 i bilag VI i forordning (EF) nr. 79/2009, og skal være lukkede i normal position.

3.1.2. Brændstofpåfyldningsforbindelser eller -beholdere anvendes i overensstemmelse med punkt 4 i bilag VI til forordning (EF) nr. 79/2009.

3.1.3. I tilfælde af, at beholderen forskubbes, skal den første isolerede anordning og eventuelt den ledning, der forbinder denne til beholderen, være beskyttet på en sådan måde, at stopfunktionen forbliver funktionsdygtig, og forbindelsen mellem anordningen og beholderen ikke brydes.

3.1.4. De automatiske ventiler skal være lukkede i normal position (fejlsikrede).

3.1.5. Når et andet brintkonverteringssystem slukkes, uanset aktiveringskontaktens placering, skal brændstofflowet til det pågældende brintkonverteringssystem slukkes og forblive lukket, indtil systemdrift igen er nødvendig.

3.2. Overtrykssikringer

3.2.1. De trykudløste overtrykssikringer skal være således monteret på beholderen/beholderne, at deres udledninger går gennem en atmosfærisk afgangsledning, som fører uden for køretøjet. De må ikke sende udledningen mod en varmekilde som f.eks. udstødningen. Desuden skal udledningen foregå således, at brinten ikke kan komme ind i køretøjet og/eller akkumulere i et lukket område. Desuden må den første overtrykssikring ikke udlede i et delvist lukket område. Såfremt den anden overtrykssikring er en sprængskive og er monteret inden i den indre beholder, kræves en passende udblæsningsåbning i den ydre kappe.

3.2.2. For så vidt angår indre beholdere er det normale driftsområde for det indre beholdertryk på mellem 0 MPa og det indstillede tryk for den primære sikkerhedsanordning, som er under eller lig med den indre beholders højeste tilladte arbejdstryk (MAWP).

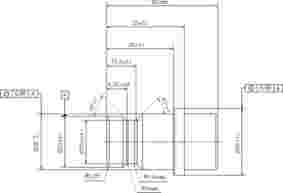

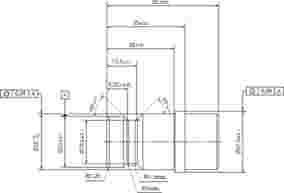

For så vidt angår indre stålbeholdere svarer den nedre grænse for det tilladelige fejlområde til et tryk på over 136 % af den indre beholders højeste tilladte arbejdstryk (MAWP), hvis der anvendes en sikkerhedsventil som sekundær overtrykssikring. For så vidt angår indre stålbeholdere svarer den nedre grænse for det ikke-tilladelige fejlområde til et tryk på over 150 % af den indre beholders højeste tilladte arbejdstryk (MAWP), hvis der anvendes en sprængskive som sekundær overtrykssikring. For andre materialer gælder et tilsvarende sikkerhedsniveau. Det ikke-tilladelige fejlområde er det tryk, hvor der forekommer plastisk deformation eller sprængning af den indre beholder, jf. figur 3.2.

Figur 3.2

Områder gældende for en indre ståltank

3.3. Gastæt indeslutning på brintbeholder(e)