EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32010R0406

Commission Regulation (EU) No 406/2010 of 26 April 2010 implementing Regulation (EC) No 79/2009 of the European Parliament and of the Council on type-approval of hydrogen-powered motor vehicles (Text with EEA relevance)

Reglamento (UE) n o 406/2010 de la Comisión, de 26 de abril de 2010 , por el que se aplica el Reglamento (CE) n o 79/2009 del Parlamento Europeo y del Consejo, relativo a la homologación de los vehículos de motor impulsados por hidrógeno (Texto pertinente a efectos del EEE)

Reglamento (UE) n o 406/2010 de la Comisión, de 26 de abril de 2010 , por el que se aplica el Reglamento (CE) n o 79/2009 del Parlamento Europeo y del Consejo, relativo a la homologación de los vehículos de motor impulsados por hidrógeno (Texto pertinente a efectos del EEE)

OJ L 122, 18.5.2010, p. 1–107

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 031 P. 182 - 288

No longer in force, Date of end of validity: 05/07/2022; derogado por 32019R2144

No longer in force, Date of end of validity: 05/07/2022; derogado por 32019R2144

- Date of document:

- 26/04/2010

- Date of effect:

- 07/06/2010; entrada en vigor fecha publicación + 20 ver art. 6

- Date of end of validity:

- 05/07/2022; derogado por 32019R2144

- Author:

- Comisión Europea

- Form:

- Reglamento

- Additional information:

- pertinente a los fines del EEE

- Treaty:

- Tratado de Funcionamiento de la Unión Europea

- Legal basis:

-

- 32009R0079 - A12

- Link

- Link

- Link

- Select all documents mentioning this document No data available in the table

- Modified by:

-

Relation Act Comment Subdivision concerned From To Corrected by 32010R0406R(01) (BG) Corrected by 32010R0406R(02) (RO) Corrected by 32010R0406R(03) (DE) Modified by 32013R0519 complemento anexo II P.3 PT 1.1.1 01/07/2013 Repealed by 32019R2144 06/07/2022 - Subsequent related instruments:

-

- Amendment proposed by 52018PC0286

- Instruments cited:

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

18.5.2010 |

ES |

Diario Oficial de la Unión Europea |

L 122/1 |

REGLAMENTO (UE) No 406/2010 DE LA COMISIÓN

de 26 de abril de 2010

por el que se aplica el Reglamento (CE) no 79/2009 del Parlamento Europeo y del Consejo, relativo a la homologación de los vehículos de motor impulsados por hidrógeno

(Texto pertinente a efectos del EEE)

LA COMISIÓN EUROPEA,

Visto el Tratado de Funcionamiento de la Unión Europea,

Visto el Reglamento (CE) no 79/2009 del Parlamento Europeo y del Consejo, de 14 de enero de 2009, relativo a la homologación de los vehículos de motor impulsados por hidrógeno y que modifica la Directiva 2007/46/CE (1), y, en particular, su artículo 12,

Considerando lo siguiente:

|

(1) |

El Reglamento (CE) no 79/2009 es un Reglamento particular a los efectos del procedimiento comunitario de homologación de tipo previsto por la Directiva 2007/46/CE del Parlamento Europeo y del Consejo, de 5 de septiembre de 2007, por la que se crea un marco para la homologación de los vehículos de motor y de los remolques, sistemas, componentes y unidades técnicas independientes destinados a dichos vehículos (Directiva marco) (2). |

|

(2) |

En el Reglamento (CE) no 79/2009, se establecen disposiciones fundamentales sobre los requisitos para la homologación de tipo de los vehículos de motor respecto a la propulsión por hidrógeno y la homologación de tipo de los componentes y los sistemas de hidrógeno, así como para la instalación de dichos componentes y sistemas. |

|

(3) |

A partir de la entrada en vigor del presente Reglamento, los fabricantes deben poder solicitar voluntariamente la homologación de tipo CE de vehículos completos impulsados por hidrógeno. Sin embargo, algunas de las distintas Directivas en el ámbito del procedimiento comunitario de homologación de tipo con arreglo a la Directiva 2007/46/CE o algunos de sus requisitos no deben aplicarse a los vehículos impulsados por hidrógeno, ya que las características técnicas de los mismos difieren notablemente de los convencionales, para los que se concibieron esencialmente dichas Directivas sobre la homologación de tipo. A la espera de que se modifiquen esas Directivas para incluir las disposiciones específicas y los procedimientos de ensayo relativos a los vehículos impulsados por hidrógeno, es necesario establecer disposiciones transitorias para eximir a los vehículos impulsados por hidrógeno de dicha Directiva o de algunos de sus requisitos. |

|

(4) |

Es necesario adoptar normas armonizadas sobre los receptáculos de hidrógeno, incluidos los diseñados para el uso de hidrógeno líquido, para asegurarse de que se puede abastecer de hidrógeno a los vehículos en toda la Comunidad de forma segura y fiable. |

|

(5) |

Las medidas previstas en el presente Reglamento se ajustan al dictamen del Comité técnico sobre vehículos de motor. |

HA ADOPTADO EL PRESENTE REGLAMENTO:

Artículo 1

Definiciones

A los efectos del presente Reglamento, se entenderá por:

|

1) |

«sensor de hidrógeno», cualquier sensor utilizado para detectar hidrógeno en el aire; |

|

2) |

«componente de clase 0», cualquier componente de hidrógeno de alta presión, incluidos los conductos de combustible y los accesorios que contengan hidrógeno a una presión de trabajo nominal superior a 3,0 MPa; |

|

3) |

«componente de clase 1», cualquier componente de hidrógeno de presión media, incluidos los conductos de combustible y los accesorios que contengan hidrógeno a una presión de trabajo nominal superior a 0,45 MPa e inferior o igual a 3,0 MPa; |

|

4) |

«componente de clase 2», cualquier componente de hidrógeno de baja presión, incluidos los conductos de combustible y los accesorios que contengan hidrógeno a una presión de trabajo nominal inferior o igual a 0,45 MPa; |

|

5) |

«recubrimiento completo», un recubrimiento con los filamentos enrollados alrededor de la camisa en la dirección circunferencial y en la dirección longitudinal del depósito; |

|

6) |

«recubrimiento parcial», un recubrimiento con los filamentos enrollados de forma básicamente circunferencial sobre la parte cilíndrica de la camisa, para que los filamentos no lleven ninguna carga importante en la dirección longitudinal del depósito; |

|

7) |

«Nm3» o «Ncm3», el volumen de gas seco que ocupa un volumen de 1 m3 o 1 cm3 a una temperatura de 273,15 K (0 °C) y a una presión absoluta de 101,325 kPa (1 atmósfera); |

|

8) |

«vida útil», el número de años durante los cuales los depósitos pueden utilizarse de forma segura con arreglo a las condiciones de servicio; |

|

9) |

«tipo de sistema de hidrógeno», cualquier grupo de sistemas de hidrógeno que no difieren ni por lo que se refiere a la marca comercial o marca de su fabricante, ni por lo que se refiere a los componentes de hidrógeno incluidos en el mismo; |

|

10) |

«tipo de vehículo por lo que se refiere a la propulsión por hidrógeno», cualquier grupo de vehículos que no difieren respecto al estado del hidrógeno utilizado ni respecto a las características principales de de su sistema o sistemas de hidrógeno; |

|

11) |

«tipo de componente del hidrógeno», cualquier grupo de componentes de hidrógeno que no difieren en ninguno de los aspectos siguientes:

|

|

12) |

«sistema electrónico de control», una combinación de unidades diseñadas para producir conjuntamente la función de control del vehículo declarada, por medio del procesamiento electrónico de datos; |

|

13) |

«sistemas electrónicos complejos de control del vehículo», sistemas de control electrónicos sujetos a una jerarquía de control en la que una función controlada electrónicamente puede ser invalidada por un sistema o una función de nivel superior y convertirse en parte del sistema complejo; |

|

14) |

«depósito», cualquier sistema utilizado para el almacenamiento de hidrógeno criogénico o de hidrógeno comprimido en estado gaseoso, que excluya cualquier otro componente del hidrógeno que pudiera estar dentro del depósito; |

|

15) |

«conjunto de depósitos», dos o más depósitos con conductos de combustible de interconexión integral, acoplados a modo de protección dentro de una carcasa o marco de protección; |

|

16) |

«ciclo de trabajo», un ciclo de encendido y apagado del sistema o los sistemas de conversión de hidrógeno; |

|

17) |

«ciclo de llenado», un aumento de presión de más del 25 % de la presión de trabajo del depósito debido a una fuente externa de hidrógeno; |

|

18) |

«regulador de presión», un dispositivo utilizado para controlar la presión de suministro del combustible en estado gaseoso que llega al sistema de conversión de hidrógeno; |

|

19) |

«primer regulador de presión», el regulador de presión que tiene la presión del depósito como presión de entrada; |

|

20) |

«válvula antirretorno», una válvula que solo deja pasar el flujo de hidrógeno en una dirección; |

|

21) |

«presión», la presión manométrica medida en MPa contra la presión atmosférica, salvo indicación en contrario; |

|

22) |

«accesorio», cualquier conector utilizado en un sistema de tubos rígidos o flexibles; |

|

23) |

«conducto de combustible flexible», una tubería o manguera flexible a través de la cual fluye el hidrógeno; |

|

24) |

«intercambiador de calor», un dispositivo para calentar el hidrógeno; |

|

25) |

«filtro de hidrógeno», filtro que se utiliza para separar del hidrógeno el aceite, el agua y la suciedad; |

|

26) |

«válvula automática», una válvula que no funciona manualmente, sino por un accionador, a excepción de las válvulas antirretorno definidas en el apartado 20; |

|

27) |

«dispositivo de descarga de presión», un dispositivo que no vuelve a cerrarse y que, una vez activado en las condiciones especificadas, se utiliza para liberar el líquido procedente de un sistema de hidrógeno a presión; |

|

28) |

«válvula de descarga de presión», un dispositivo de presión que vuelve a cerrarse y que, una vez activado en las condiciones especificadas, se utiliza para liberar el líquido procedente de un sistema de hidrógeno a presión; |

|

29) |

«conexión o receptáculo para el repostaje», un dispositivo utilizado para llenar el depósito en la estación de servicio; |

|

30) |

«sistema de almacenamiento extraíble», un sistema extraíble de un vehículo, que alberga y protege uno o más depósitos, o un conjunto de depósitos; |

|

31) |

«conector del sistema de almacenamiento extraíble», un dispositivo de conexión de hidrógeno entre un sistema de almacenamiento extraíble y la sección del sistema de hidrógeno instalada permanentemente en el vehículo; |

|

32) |

«pretensado», un procedimiento de aplicación de presión utilizado en los depósitos de material compuesto con camisas metálicas, que fuerza la camisa con esfuerzos superiores al límite de elasticidad lo suficiente como para causar una deformación plástica permanente cuyo resultado es que la camisa soporta esfuerzos de compresión y las fibras, esfuerzos de tracción a una presión interna igual a cero; |

|

33) |

«camisa», la parte de un depósito que se utiliza como forro interno estanco al gas sobre la que se bobinan fibras de refuerzo en forma de filamento para alcanzar la resistencia necesaria; |

|

34) |

«temperatura ambiente», el intervalo de temperaturas de 20 °C ± 10 °C; |

|

35) |

«unidades», las divisiones más pequeñas de los componentes del sistema a los efectos del anexo VI, ya que estas combinaciones de componentes se tratan como entidades únicas con fines de identificación, análisis o sustitución; |

|

36) |

«distancia mínima al suelo», la distancia mínima entre el plano de apoyo y la parte inferior del vehículo; |

|

37) |

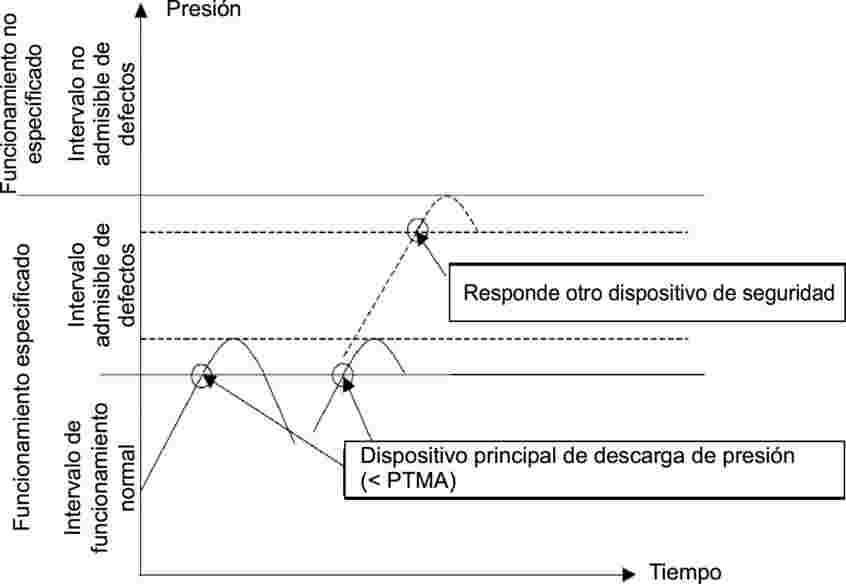

«dispositivo de seguridad», un dispositivo que garantiza un funcionamiento seguro en el intervalo de funcionamiento normal o el intervalo admisible de defectos del sistema; |

|

38) |

«sistema de conversión de hidrógeno», cualquier sistema diseñado para convertir hidrógeno en energía eléctrica, mecánica o térmica, como, por ejemplo, los sistemas de propulsión o las unidades de potencia auxiliares; |

|

39) |

«intervalo no admisible de defectos» de una variable de un proceso, el intervalo dentro del cual cabe esperar un acontecimiento no deseado; |

|

40) |

«gas de ensayo de fugas», hidrógeno, helio o una mezcla de gases inertes que contenga una cantidad detectable demostrada de gas de helio o de hidrógeno; |

|

41) |

«intervalo de funcionamiento normal» de una variable de un proceso, el intervalo previsto para sus valores; |

|

42) |

«presión externa», la presión que se ejerce sobre el lado convexo del depósito interno o de la cubierta externa; |

|

43) |

«cubierta externa», la parte del depósito que reviste el depósito o los depósitos internos y su sistema de aislamiento; |

|

44) |

«conducto de combustible rígido», una serie de tubos diseñados para no doblarse en condiciones normales de funcionamiento y a través de los cuales pasa el hidrógeno; |

|

45) |

«sistema de gestión de la evaporación», un sistema que hace que los gases evaporados sean inofensivos en condiciones normales; |

|

46) |

«sistemas de seguridad instrumentados», los sistemas de control de procesos que, mediante una intervención automática en el proceso, evitan que se llegue a un intervalo no admisible de defectos; |

|

47) |

«lote», una cantidad de depósitos acabados fabricados sucesivamente, con iguales dimensiones nominales, diseño, material de construcción especificado, proceso de fabricación, equipos de fabricación y, en su caso, condiciones de tiempo, temperatura y atmósfera durante el tratamiento térmico; |

|

48) |

«equipo del depósito», todos los dispositivos que se fijan directamente al depósito interno o a la cubierta externa del depósito; |

|

49) |

«depósito acabado», cualquier depósito representativo de la producción normal, completo, con revestimiento externo, incluido el aislamiento integral especificado por el fabricante, pero sin aislamiento o protección no integral; |

|

50) |

«presión de rotura», la presión a la que se rompe el depósito; |

|

51) |

«intervalo admisible de defectos» de una variable de un proceso, el intervalo que está entre el intervalo de funcionamiento normal y el intervalo no admisible de defectos; |

|

52) |

«sistema de evaporación», un sistema que, en condiciones normales, deja escapar la evaporación antes de que se abra el dispositivo de descarga de presión del depósito o los depósitos; |

|

53) |

«válvula manual», una válvula accionada manualmente; |

|

54) |

«concepto de seguridad», las medidas diseñadas para garantizar un funcionamiento seguro, incluso en caso de avería o de defectos aleatorios; |

|

55) |

«sistema de supervisión y control del uso», un sistema que cuenta los ciclos de llenado e impide seguir utilizando el vehículo una vez que se ha superado un número de ciclos de llenado previamente determinado; |

|

56) |

«conducto de suministro de combustible», el conducto que suministra hidrógeno al sistema o los sistemas de conversión de hidrógeno; |

|

57) |

«depósito de material compuesto», un depósito fabricado a partir de más de un material; |

|

58) |

«recubrimiento», filamentos continuos impregnados con resina que se utilizan como refuerzo alrededor de una camisa; |

|

59) |

«presión de pretensado», la presión dentro del depósito con recubrimiento a la que se establece la distribución de esfuerzos necesaria entre la camisa y el recubrimiento; |

|

60) |

«límites de funcionamiento efectivo», los límites físicos externos dentro de los cuales un sistema puede mantener el control; |

|

61) |

«intervalo de control», el intervalo en el que es probable que el sistema ejerza el control respecto a una variable de salida; |

|

62) |

«enlaces de transmisión», los medios utilizados para interconectar las unidades distribuidas, a los efectos de transmisión de señales o datos relativos al funcionamiento, o del suministro de energía; |

|

63) |

«sistemas/funciones de un nivel superior», los controles que emplean dispositivos adicionales de procesamiento o detección para modificar el comportamiento del vehículo ordenando variaciones de las funciones normales del sistema de control del vehículo. |

Artículo 2

Disposiciones administrativas para la homologación de tipo CE de un vehículo respecto a la propulsión por hidrógeno

1. El fabricante o su representante deberán presentar a la autoridad de homologación de tipo la solicitud de homologación de tipo CE de un vehículo respecto a la propulsión por hidrógeno.

2. La solicitud deberá redactarse de conformidad con el modelo de ficha de características que figura en el anexo I, parte 1.

El fabricante facilitará la información solicitada en el anexo I, parte 3, para que la inspección lleve a cabo la recalificación periódica durante la vida útil del vehículo.

3. Si se cumplen todos los requisitos que figuran en el anexo III, parte 1, el anexo IV, parte 1, el anexo V y el anexo VI, la autoridad de homologación concederá una homologación de tipo CE y asignará un número de homologación de tipo de conformidad con el sistema de numeración expuesto en el anexo VII de la Directiva 2007/46/CE.

Un mismo Estado miembro no podrá asignar el mismo número a otro tipo de vehículo.

4. A los efectos del apartado 3, la autoridad de homologación de tipo deberá expedir un certificado de homologación de tipo CE establecido de conformidad con el modelo expuesto en el anexo I, parte 2.

Artículo 3

Disposiciones administrativas para la homologación de tipo CE de componentes y sistemas de hidrógeno

1. El fabricante o su representante deberán presentar a la autoridad de homologación de tipo la solicitud de homologación de tipo CE de un vehículo en lo que respecta a un componente o sistema de hidrógeno.

La solicitud deberá redactarse de conformidad con el modelo de ficha de características que figura en el anexo II, parte 1.

2. Si se cumplen todos los requisitos que figuran en el anexo III o el anexo IV, la autoridad de homologación concederá una homologación de tipo CE y asignará un número de homologación de tipo de conformidad con el sistema de numeración expuesto en el anexo VII de la Directiva 2007/46/CE.

Un mismo Estado miembro no podrá asignar el mismo número a otro tipo de componente de hidrógeno o sistema de hidrógeno.

3. A los efectos del apartado 2, la autoridad de homologación de tipo deberá expedir un certificado de homologación de tipo CE establecido de conformidad con el modelo expuesto en el anexo II, parte 2.

Artículo 4

A los efectos de la homologación de tipo CE de vehículos completos impulsados por hidrógeno de conformidad con los artículos 6 y 9 de la Directiva 2007/46/CE, no serán de aplicación:

|

1) |

la Directiva 80/1268/CEE del Consejo (3); |

|

2) |

la Directiva 80/1269/CEE del Consejo (4), por lo que se refiere a los vehículos impulsados por hidrógeno propulsados mediante un motor de combustión interna; |

|

3) |

el anexo I de la Directiva 70/221/CEE del Consejo (5); |

|

4) |

el punto 3.3.5 del anexo II ni el punto 4.3.2 del apéndice I del anexo II de la Directiva 96/27/CE del Parlamento Europeo y del Consejo (6); |

|

5) |

el punto 3.2.6 del anexo II ni el punto 1.4.2.2 del apéndice 1 del anexo II de la Directiva 96/79/CE del Parlamento Europeo y del Consejo (7). |

Artículo 5

Marca de homologación de tipo CE de un componente

Todo componente de hidrógeno o sistema de hidrógeno que se ajuste a un tipo al que se haya concedido la homologación de tipo CE de un componente de conformidad con el presente Reglamento deberá llevar una marca de homologación de tipo CE de un componente según se establece en el anexo II, parte 3.

Artículo 6

Entrada en vigor

El presente Reglamento entrará en vigor el vigésimo día siguiente al de su publicación en el Diario Oficial de la Unión Europea.

El presente Reglamento será obligatorio en todos sus elementos y directamente aplicable en cada Estado miembro.

Hecho en Bruselas, el 26 de abril de 2010.

Por la Comisión

El Presidente

José Manuel BARROSO

(1) DO L 35 de 4.2.2009, p. 32.

(2) DO L 263 de 9.10.2007, p. 1.

(3) DO L 375 de 31.12.1980, p. 36.

(4) DO L 375 de 31.12.1980, p. 46.

(5) DO L 76 de 6.4.1970, p. 23.

(6) DO L 169 de 8.7.1996, p. 1.

(7) DO L 18 de 21.1.1997, p. 7.

LISTA DE ANEXOS

|

ANEXO I |

Documentos administrativos para la homologación de tipo CE de vehículos respecto a la propulsión por hidrógeno |

|

Parte 1 |

Ficha de características |

|

Parte 2 |

Certificado de homologación de tipo CE |

|

Parte 3 |

Información que deberá proporcionarse para la inspección |

|

ANEXO II |

Documentos administrativos para la homologación de tipo CE de componentes y sistemas de hidrógeno |

|

Parte 1 |

Ficha de características |

|

Parte 2 |

Certificado de homologación de tipo CE |

|

Parte 3 |

Marca de homologación de tipo CE de un componente |

|

ANEXO III |

Requisitos de los componentes y sistemas de hidrógeno diseñados para el uso de hidrógeno líquido y su instalación en vehículos impulsados por hidrógeno |

|

Parte 1 |

Requisitos para la instalación de los componentes y sistemas de hidrógeno diseñados para el uso de hidrógeno líquido en vehículos impulsados por hidrógeno |

|

Parte 2 |

Requisitos de los depósitos de hidrógeno diseñados para el uso de hidrógeno líquido |

|

Parte 3 |

Requisitos de los componentes de hidrógeno distintos de los depósitos diseñados para el uso de hidrógeno líquido |

|

ANEXO IV |

Requisitos de los componentes y sistemas de hidrógeno diseñados para el uso de hidrógeno comprimido (en estado gaseoso) y su instalación en vehículos impulsados por hidrógeno |

|

Parte 1 |

Requisitos para la instalación de los componentes y sistemas de hidrógeno diseñados para el uso de hidrógeno comprimido (en estado gaseoso) en vehículos impulsados por hidrógeno |

|

Parte 2 |

Requisitos de los depósitos de hidrógeno diseñados para el uso de hidrógeno comprimido (en estado gaseoso) |

|

Parte 3 |

Requisitos de los componentes de hidrógeno distintos de los depósitos diseñados para el uso de hidrógeno comprimido (en estado gaseoso) |

|

ANEXO V |

Requisitos de identificación de los vehículos |

|

ANEXO VI |

Requisitos de seguridad de los sistemas complejos electrónicos de control del vehículo |

|

ANEXO VII |

Normas a las que hace referencia el presente Reglamento |

ANEXO I

Documentos administrativos para la homologación de tipo CE de vehículos respecto a la propulsión por hidrógeno

PARTE 1

MODELO

FICHA DE CARACTERÍSTICAS No …

relativa a la homologación de tipo CE de un vehículo respecto a la propulsión por hidrógeno

La información que figura a continuación se presentará por triplicado e irá acompañada de un índice. Los dibujos que vayan a entregarse se presentarán a la escala adecuada, suficientemente detallados y en formato A4 o doblados de forma que se ajusten a dicho formato. En caso de presentarse fotografías, estas serán suficientemente detalladas.

Si los sistemas o los componentes tienen controles electrónicos, se facilitará información sobre su funcionamiento.

|

0. |

INFORMACIÓN GENERAL |

|

|

0.1. |

Marca (marca comercial del fabricante): … |

|

|

0.2. |

Tipo: … |

|

|

0.2.1. |

Denominación o denominaciones comerciales (si se dispone de ellas): … |

|

|

0.3. |

Medio de identificación del tipo de vehículo, si está marcado en él (1) (3): … |

|

|

0.3.1. |

Ubicación de esa marca: … |

|

|

0.4. |

Categoría del vehículo (4): … |

|

|

0.5. |

Nombre y dirección del fabricante: … |

|

|

0.8. |

Nombre y dirección de la(s) planta(s) de montaje: … |

|

|

0.9. |

Nombre y dirección del representante del fabricante (si procede): … |

|

|

1. |

CARACTERÍSTICAS GENERALES DE CONSTRUCCIÓN DEL VEHÍCULO |

|

|

1.1 |

Fotografías o dibujos de un vehículo representativo: … |

|

|

1.3.3. |

Ejes motores (número, localización e interconexión): … |

|

|

1.4. |

Bastidor (en su caso), dibujo general: … |

|

|

3. |

UNIDAD MOTRIZ |

|

|

3.9. |

Propulsión por hidrógeno … |

|

|

3.9.1. |

Sistema de hidrógeno diseñado para el uso de hidrógeno líquido / Sistema de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) (1) … |

|

|

3.9.1.1. |

Descripción y dibujo del sistema de hidrógeno: … |

|

|

3.9.1.2. |

Nombre y dirección de los fabricantes del sistema de hidrógeno utilizado para la propulsión del vehículo: … |

|

|

3.9.1.3. |

Código(s) del sistema del fabricante (marcados en el sistema u otro medio de identificación): … |

|

|

3.9.1.4. |

Válvula(s) de cierre automática(s): sí/no (1) … |

|

|

3.9.1.4.1. |

Marca(s): … |

|

|

3.9.1.4.2. |

Tipo(s): … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.4.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.4.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.4.7. |

Número de homologación: … |

|

|

3.9.1.4.8. |

Material: … |

|

|

3.9.1.4.9. |

Principios de funcionamiento: … |

|

|

3.9.1.4.10. |

Descripción y dibujo: … |

|

|

3.9.1.5. |

Válvula(s) de control o válvula(s) antirretorno: sí/no (1) |

|

|

3.9.1.5.1. |

Marca(s): … |

|

|

3.9.1.5.2. |

Tipo(s): … |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.5.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.5.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.5.7. |

Número de homologación: … |

|

|

3.9.1.5.8. |

Material: … |

|

|

3.9.1.5.9. |

Principios de funcionamiento: … |

|

|

3.9.1.5.10. |

Descripción y dibujo: … |

|

|

3.9.1.6. |

Depósito(s) y conjunto de depósitos: sí/no (1) |

|

|

3.9.1.6.1. |

Marca(s): … |

|

|

3.9.1.6.2. |

Tipo(s): … |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Número de ciclos de llenado (1): … |

|

|

3.9.1.6.6. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.6.7. |

Capacidad: … |

litros (agua) |

|

3.9.1.6.8. |

Número de homologación: … |

|

|

3.9.1.6.9. |

Material: … |

|

|

3.9.1.6.10. |

Principios de funcionamiento: … |

|

|

3.9.1.6.11. |

Descripción y dibujo: … |

|

|

3.9.1.7. |

Accesorios: sí/no (1) |

|

|

3.9.1.7.1. |

Marca(s): … |

|

|

3.9.1.7.2. |

Tipo(s): … |

|

|

3.9.1.7.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (2): … |

MPa |

|

3.9.1.7.4. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda: … |

|

|

3.9.1.7.5. |

Número de homologación: … |

|

|

3.9.1.7.6. |

Material: … |

|

|

3.9.1.7.7. |

Principios de funcionamiento: … |

|

|

3.9.1.7.8. |

Descripción y dibujo: … |

|

|

3.9.1.8. |

Conducto(s) de combustible flexible(s): sí/no (1) |

|

|

3.9.1.8.1. |

Marca(s): … |

|

|

3.9.1.8.2. |

Tipo(s): … |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.8.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.8.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.8.7. |

Número de homologación: … |

|

|

3.9.1.8.8. |

Material: … |

|

|

3.9.1.8.9. |

Principios de funcionamiento: … |

|

|

3.9.1.8.10. |

Descripción y dibujo: … |

|

|

3.9.1.9. |

Intercambiador(es) de calor: sí/no (1) |

|

|

3.9.1.9.1. |

Marca(s): … |

|

|

3.9.1.9.2. |

Tipo(s): … |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.9.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.9.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.9.7. |

Número de homologación: … |

|

|

3.9.1.9.8. |

Material: … |

|

|

3.9.1.9.9. |

Principios de funcionamiento: … |

|

|

3.9.1.9.10. |

Descripción y dibujo: … |

|

|

3.9.1.10. |

Filtro(s) de hidrógeno: sí/no (1) |

|

|

3.9.1.10.1. |

Marca(s): … |

|

|

3.9.1.10.2. |

Tipo(s): … |

|

|

3.9.1.10.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.10.4. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.10.5. |

Número de homologación: … |

|

|

3.9.1.10.6. |

Material: … |

|

|

3.9.1.10.7. |

Principios de funcionamiento: … |

|

|

3.9.1.10.8. |

Descripción y dibujo: … |

|

|

3.9.1.11. |

Sensores de detección de fugas de hidrógeno: … |

|

|

3.9.1.11.1. |

Marca(s): … |

|

|

3.9.1.11.2. |

Tipo(s): … |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.11.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.11.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.11.7. |

Valores establecidos: … |

|

|

3.9.1.11.8. |

Número de homologación: … |

|

|

3.9.1.11.9. |

Material: … |

|

|

3.9.1.11.10. |

Principios de funcionamiento: … |

|

|

3.9.1.11.11. |

Descripción y dibujo: … |

|

|

3.9.1.12. |

Válvula(s) manual(es) o automática(s): sí/no (1) |

|

|

3.9.1.12.1. |

Marca(s): … |

|

|

3.9.1.12.2. |

Tipo(s): … |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.12.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.12.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.12.7. |

Número de homologación: … |

|

|

3.9.1.12.8. |

Material: … |

|

|

3.9.1.12.9. |

Principios de funcionamiento: … |

|

|

3.9.1.12.10. |

Descripción y dibujo: … |

|

|

3.9.1.13. |

Sensor(es) de presión, temperatura, hidrógeno o caudal (1): sí/no (1) |

|

|

3.9.1.13.1. |

Marca(s): … |

|

|

3.9.1.13.2. |

Tipo(s): … |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.13.5. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.13.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.13.7. |

Valores establecidos: … |

|

|

3.9.1.13.8. |

Número de homologación: … |

|

|

3.9.1.13.9. |

Material: … |

|

|

3.9.1.13.10. |

Principios de funcionamiento: … |

|

|

3.9.1.13.11. |

Descripción y dibujo: … |

|

|

3.9.1.14. |

Regulador(es) de presión: sí/no (1) |

|

|

3.9.1.14.1. |

Marca(s): … |

|

|

3.9.1.14.2. |

Tipo(s): … |

|

|

3.9.1.14.3. |

Número de puntos de ajuste de plena carga: … |

|

|

3.9.1.14.4. |

Descripción del principio de ajuste por medio de los puntos de ajuste de plena carga: … |

|

|

3.9.1.14.5. |

Número de puntos de ajuste del ralentí: … |

|

|

3.9.1.14.6. |

Descripción de los principios de ajuste por medio de los puntos de ajuste del ralentí: … |

|

|

3.9.1.14.7. |

Otras posibilidades de ajuste: si las hay y cuáles (descripción y dibujos): … |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.14.10. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.14.11. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.14.12. |

Presión de entrada y de salida: … |

|

|

3.9.1.14.13. |

Número de homologación: … |

|

|

3.9.1.14.14. |

Material: … |

|

|

3.9.1.14.15. |

Principios de funcionamiento: … |

|

|

3.9.1.14.16. |

Descripción y dibujo: … |

|

|

3.9.1.15. |

Dispositivo de descarga de presión: sí/no (1) |

|

|

3.9.1.15.1. |

Marca(s): … |

|

|

3.9.1.15.2. |

Tipo(s): … |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Temperatura de funcionamiento … (1): |

|

|

3.9.1.15.5. |

Presión establecida … (1): |

|

|

3.9.1.15.6. |

Temperatura establecida (1): … |

|

|

3.9.1.15.7. |

Capacidad de evaporación (1): … |

|

|

3.9.1.15.8. |

°C |

|

|

3.9.1.15.9. |

MPa |

|

|

3.9.1.15.10. |

Número de ciclos de llenado (solo componentes de clase 0) (1): … |

|

|

3.9.1.15.11. |

Número de homologación: … |

|

|

3.9.1.15.12. |

Material: … |

|

|

3.9.1.15.13. |

Principios de funcionamiento: … |

|

|

3.9.1.15.14. |

Descripción y dibujo: … |

|

|

3.9.1.16. |

Válvula de descarga de presión: sí/no (1) |

|

|

3.9.1.16.1. |

Marca(s): … |

|

|

3.9.1.16.2. |

Tipo(s): … |

|

|

3.9.1.16.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2): … |

MPa |

|

3.9.1.16.4. |

Presión establecida (1): … |

|

|

3.9.1.16.5. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1): … |

|

|

3.9.1.16.6. |

Número de homologación: … |

|

|

3.9.1.16.7. |

Material: … |

|

|

3.9.1.16.8. |

Principios de funcionamiento: … |

|

|

3.9.1.16.9. |

Descripción y dibujo: … |

|

|

3.9.1.17. |

Conexión o receptáculo para el repostaje: sí/no (1) |

|

|

3.9.1.17.1. |

Marca(s): … |

|

|

3.9.1.17.2. |

Tipo(s): … |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Temperatura de funcionamiento (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Número de ciclos de llenado (solo componentes de clase 0) (1): … |

|

|

3.9.1.17.7. |

Número de homologación: … |

|

|

3.9.1.17.8. |

Material: … |

|

|

3.9.1.17.9. |

Principios de funcionamiento: … |

|

|

3.9.1.17.10. |

Descripción y dibujo: … |

|

|

3.9.1.18. |

Conector del sistema de almacenamiento extraíble: sí/no (1) |

|

|

3.9.1.18.1. |

Marca(s): … |

|

|

3.9.1.18.2. |

Tipo(s): … |

|

|

3.9.1.18.3. |

Presión o presiones de trabajo nominales y presión o presiones de trabajo máxima(s) admisible(s) (2): … |

MPa |

|

3.9.1.18.4. |

Número de ciclos de trabajo: … |

|

|

3.9.1.18.5. |

Número de homologación: … |

|

|

3.9.1.18.6. |

Material: … |

|

|

3.9.1.18.7. |

Principios de funcionamiento: … |

|

|

3.9.1.18.8. |

Descripción y dibujo: … |

|

|

3.9.2. |

Otra documentación … |

|

|

3.9.2.1. |

Gráfico de proceso (diagrama de flujo) del sistema de hidrógeno … |

|

|

3.9.2.2. |

Configuración del sistema, incluidas las conexiones eléctricas y otros sistemas externos (entradas y salidas, etc.) … |

|

|

3.9.2.3. |

Clave de los símbolos utilizados en la documentación … |

|

|

3.9.2.4. |

Datos de ajuste de las válvulas de descarga de presión y los reguladores de presión … |

|

|

3.9.2.5. |

Disposición del sistema o los sistemas de enfriamiento/calentamiento, incluidas la presión de trabajo nominal o la presión de trabajo máxima admisible (PTN o PTMA) y las temperaturas de funcionamiento … |

|

|

3.9.2.6. |

Dibujos en los que figuran los requisitos de instalación y funcionamiento … |

|

Apéndice de la ficha de características

Declaración de servicio relativa a los depósitos de hidrógeno

|

Identificación del fabricante |

Nombre del fabricante: Dirección del fabricante: |

|||||||||||||||

|

Identificación del depósito |

Identificación del depósito: |

|

||||||||||||||

|

Presión de trabajo nominal: |

MPa |

|||||||||||||||

|

Tipo: |

|

|||||||||||||||

|

Diámetro (5): |

mm |

|||||||||||||||

|

Longitud (5): |

mm |

|||||||||||||||

|

Volumen interno: |

litros |

|||||||||||||||

|

Peso vacío: |

kg |

|||||||||||||||

|

Roscas del depósito: |

|

|||||||||||||||

|

Vida útil del depósito |

Vida útil máxima: Número máximo de ciclos de llenado: |

años ciclos |

||||||||||||||

|

Sistema de protección del depósito contra el fuego |

Fabricante de la válvula de descarga de presión: Identificación de la válvula de descarga de presión: Número(s) de dibujo de la válvula de descarga de presión: |

|||||||||||||||

|

Método de soporte del depósito |

Método de soporte: |

montaje del cuello / de la botella (6) |

||||||||||||||

|

Número(s) de dibujo del soporte: |

|

|||||||||||||||

|

Revestimientos protectores del depósito |

Finalidad de la protección: Número(s) de dibujo del revestimiento protector: |

|||||||||||||||

|

Descripción del diseño del depósito |

Números de dibujo del depósito: En los dibujos del depósito figurará, como mínimo, la información siguiente:

|

|||||||||||||||

|

Inhibidor de corrosión del depósito |

Se utiliza un inhibidor de corrosión del depósito: sí/no (6) Fabricante del inhibidor de corrosión: Identificación del inhibidor de corrosión: |

|||||||||||||||

|

Información adicional |

|

|||||||||||||||

|

Declaración de servicio del depósito |

El fabricante declara que el diseño del depósito es adecuado para su uso durante la vida útil especificada en las condiciones de servicio expuestas en el anexo IV, punto 2.7, del Reglamento (UE) no 406/2010. Fabricante: Nombre, cargo y firma: Lugar y fecha: |

|||||||||||||||

PARTE 2

MODELO

Formato máximo: A4 (210 × 297 mm)

CERTIFICADO DE HOMOLOGACIÓN DE TIPO CE

Comunicación relativa a:

|

de un tipo de vehículo respecto a la propulsión por hidrógeno (7) |

||

|

|||

|

|||

|

|

de conformidad con el Reglamento (CE) no 79/2009, aplicado mediante el Reglamento (UE) no 406/2010.

Número de homologación de tipo CE:

Motivo de la extensión:

SECCIÓN I

0.1. Marca (marca comercial del fabricante):

Tipo:

0.2.1. Denominación o denominaciones comerciales (si se dispone de ellas):

Medio de identificación del tipo de vehículo, si está marcado en él (8):

0.3.1. Ubicación de esa marca:

0.4. Categoría de vehículo (9):

0.5. Nombre y dirección del fabricante:

0.8. Nombre y dirección de la(s) planta(s) de montaje:

0.9. Nombre y dirección del representante del fabricante (si procede):

SECCIÓN II

1. Información complementaria (si procede): véase la adenda

2. Servicio técnico encargado de los ensayos:

3. Fecha del informe de ensayo:

4. Número del informe de ensayo:

5. Observaciones (si las hubiera): véase la adenda

6. Lugar:

7. Fecha:

8. Firma:

|

Anexos |

: |

Expediente informativo Informe de ensayo |

Adenda

al certificado de homologación de tipo CE no …

relativa a la homologación de tipo CE de un vehículo respecto a la propulsión por hidrógeno

Información adicional

1.1. Vehículo equipado con sistema de hidrógeno diseñado para el uso de hidrógeno líquido / Sistema de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) (10)

Número de homologación de tipo de cada componente o sistema de hidrógeno instalado en el tipo de vehículo para cumplir el presente Reglamento

2.1. Sistema(s) de hidrógeno:

2.2. Válvula(s) de cierre automática(s):

2.3. Válvula(s) de control o válvula(s) antirretorno:

2.4. Depósito(s) y conjunto de depósitos:

2.5. Accesorios:

2.6. Conducto(s) de combustible flexible(s):

2.7. Intercambiador(es) de calor:

2.8. Filtro(s) de hidrógeno:

2.9. Sensores de detección de fugas de hidrógeno:

2.10. Válvula(s) manual(es) o automática(s):

2.11. Sensor(es) de presión, temperatura, hidrógeno o caudal (10):

2.12. Regulador(es) de presión:

2.13. Dispositivo de descarga de presión:

2.14. Válvula de descarga de presión:

2.15. Conexión o receptáculo para el repostaje:

2.16. Conector del sistema de almacenamiento extraíble:

3. Observaciones:

PARTE 3

Información que deberá proporcionarse para la inspección

1. Los fabricantes proporcionarán:

|

a) |

recomendaciones para la inspección o el ensayo del sistema de hidrógeno durante su vida útil; |

|

b) |

información sobre la necesidad de realizar inspecciones periódicas y la frecuencia necesaria en el manual de instrucciones para los propietarios de los vehículos o mediante una etiqueta situada al lado de la placa reglamentaria con arreglo a la Directiva 76/114/CEE del Consejo (11). |

2. Los fabricantes pondrán la información especificada en el punto 1 a disposición de las autoridades de homologación y las autoridades competentes de los Estados miembros encargadas de la inspección periódica de los vehículos en forma de manuales o por medios electrónicos (como CD-ROM o servicios de internet).

(1) Táchese lo que no proceda (si es aplicable más de una opción, puede que no sea necesario tachar nada).

(2) Especifíquese la tolerancia.

(3) Si el medio de identificación del tipo contiene caracteres no pertinentes para la descripción de los tipos de vehículo, componente o unidad técnica independiente a que se refiere esta ficha, tales caracteres se sustituirán en la documentación por el signo «?» (ejemplo: ABC??123??).

(4) Clasificada con arreglo a las definiciones que figuran en el anexo II, parte A, de la Directiva 2007/46/CE.

(5) Podrá sustituirse por otras dimensiones que definan la forma del depósito.

(6) Táchese lo que no proceda.

(7) Táchese lo que no proceda.

(8) Si el medio de identificación del tipo contiene caracteres no pertinentes para la descripción de los tipos de vehículo, componente o unidad técnica independiente a que se refiere esta ficha de características, tales caracteres se sustituirán en la documentación por el símbolo «?». (por ejemplo, ABC??123??).

(9) Con arreglo a las definiciones del anexo II, sección A, de la Directiva 2007/46/CE.

(10) Táchese lo que no proceda.

ANEXO II

Documentos administrativos para la homologación de tipo CE de componentes y sistemas de hidrógeno

PARTE 1

MODELO

FICHA DE CARACTERÍSTICAS No

relativo a la homologación de tipo CE de un componente o sistema de hidrógeno

La información que figura a continuación se presentará por triplicado e irá acompañada de un índice. Los dibujos que vayan a entregarse se presentarán a la escala adecuada, suficientemente detallados y en formato A4 o doblados de forma que se ajusten a dicho formato. En caso de presentarse fotografías, estas serán suficientemente detalladas.

Si los sistemas o los componentes tienen controles electrónicos, se facilitará información sobre su funcionamiento.

|

0. |

INFORMACIÓN GENERAL |

|

|

0.1. |

Marca (marca comercial del fabricante): … |

|

|

0.2. |

Tipo:… |

|

|

0.2.1 |

Denominación o denominaciones comerciales (si se dispone de ellas):… |

|

|

0.2.2 |

Referencia o número de pieza del componente (1):… |

|

|

0.2.3 |

Referencia(s) o número(s) de pieza del componente o los componentes del sistema (1): … |

|

|

0.2.4 |

Referencia o número de pieza del sistema (1): … |

|

|

0.5. |

Nombre y dirección del fabricante:… |

|

|

0.7. |

Ubicación y forma de colocación de la(s) marca(s) de homologación de tipo CE:… |

|

|

0.8. |

Nombre y dirección / Nombres y direcciones de la planta o las plantas de montaje:… |

|

|

0.9. |

Nombre y dirección del representante del fabricante (en su caso):… |

|

|

3.9. |

Propulsión por hidrógeno (1):… |

|

|

3.9.1. |

Sistema de hidrógeno diseñado para el uso de hidrógeno líquido / Sistema de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) / Componente de hidrógeno diseñado para el uso de hidrógeno líquido / Componente de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) (1):… |

|

|

3.9.1.1. |

Descripción y dibujo del sistema de hidrógeno (1):… |

|

|

3.9.1.2. |

Nombre y dirección del fabricante o los fabricantes del sistema de hidrógeno (1):… |

|

|

3.9.1.3. |

Código(s) del sistema del fabricante (marcados en el sistema u otros medios de identificación) (1):… |

|

|

3.9.1.4. |

Válvula(s) de cierre automática(s): sí/no (1) … |

|

|

3.9.1.4.1. |

Marca(s):… |

|

|

3.9.1.4.2. |

Tipo(s):… |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.4.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.4.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.4.7. |

Número de homologación:… |

|

|

3.9.1.4.8. |

Material:… |

|

|

3.9.1.4.9. |

Principios de funcionamiento:… |

|

|

3.9.1.4.10. |

Descripción y dibujo:… |

|

|

3.9.1.5. |

Válvula(s) de control o válvula(s) antirretorno: sí/no (1) |

|

|

3.9.1.5.1. |

Marca(s):… |

|

|

3.9.1.5.2. |

Tipo(s):… |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.5.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.5.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.5.7. |

Número de homologación:… |

|

|

3.9.1.5.8. |

Material:… |

|

|

3.9.1.5.9. |

Principios de funcionamiento:… |

|

|

3.9.1.5.10. |

Descripción y dibujo:… |

|

|

3.9.1.6. |

Depósito(s) y conjunto de depósitos: sí/no (1) |

|

|

3.9.1.6.1. |

Marca(s):… |

|

|

3.9.1.6.2. |

Tipo(s):… |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Número de ciclos de llenado (1):… |

|

|

3.9.1.6.6. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.6.7. |

Capacidad:… |

litros (agua) |

|

3.9.1.6.8. |

Número de homologación:… |

|

|

3.9.1.6.9. |

Material:… |

|

|

3.9.1.6.10. |

Principios de funcionamiento:… |

|

|

3.9.1.6.11. |

Descripción y dibujo:… |

|

|

3.9.1.7. |

Accesorios: sí/no (1) |

|

|

3.9.1.7.1. |

Marca(s):… |

|

|

3.9.1.7.2. |

Tipo(s):… |

|

|

3.9.1.7.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (2):… |

MPa |

|

3.9.1.7.4. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda:… |

|

|

3.9.1.7.5. |

Número de homologación:… |

|

|

3.9.1.7.6. |

Material:… |

|

|

3.9.1.7.7. |

Principios de funcionamiento:… |

|

|

3.9.1.7.8. |

Descripción y dibujo:… |

|

|

3.9.1.8. |

Conducto(s) de combustible flexible(s): sí/no (1) … |

|

|

3.9.1.8.1. |

Marca(s):… |

|

|

3.9.1.8.2. |

Tipo(s):… |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.8.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.8.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.8.7. |

Número de homologación:… |

|

|

3.9.1.8.8. |

Material:… |

|

|

3.9.1.8.9. |

Principios de funcionamiento:… |

|

|

3.9.1.8.10. |

Descripción y dibujo:… |

|

|

3.9.1.9. |

Intercambiador(es) de calor: sí/no (1) … |

|

|

3.9.1.9.1. |

Marca(s):… |

|

|

3.9.1.9.2. |

Tipo(s):… |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.9.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.9.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.9.7. |

Número de homologación:… |

|

|

3.9.1.9.8. |

Material:… |

|

|

3.9.1.9.9. |

Principios de funcionamiento:… |

|

|

3.9.1.9.10. |

Descripción y dibujo:… |

|

|

3.9.1.10. |

Filtro(s) de hidrógeno: sí/no (1) |

|

|

3.9.1.10.1. |

Marca(s):… |

|

|

3.9.1.10.2. |

Tipo(s):… |

|

|

3.9.1.10.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.10.4. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.10.5. |

Número de homologación:… |

|

|

3.9.1.10.6. |

Material:… |

|

|

3.9.1.10.7. |

Principios de funcionamiento:… |

|

|

3.9.1.10.8. |

Descripción y dibujo:… |

|

|

3.9.1.11. |

Sensores de detección de fugas de hidrógeno:… |

|

|

3.9.1.11.1. |

Marca(s):… |

|

|

3.9.1.11.2. |

Tipo(s):… |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.11.5. |

Temperatura de funcionamiento (1): |

|

|

3.9.1.11.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.11.7. |

Valores establecidos:… |

|

|

3.9.1.11.8. |

Número de homologación:… |

|

|

3.9.1.11.9. |

Material:… |

|

|

3.9.1.11.10. |

Principios de funcionamiento:… |

|

|

3.9.1.11.11. |

Descripción y dibujo:… |

|

|

3.9.1.12. |

Válvula(s) manual(es) o automática(s): sí/no (1) |

|

|

3.9.1.12.1. |

Marca(s):… |

|

|

3.9.1.12.2. |

Tipo(s):… |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.12.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.12.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.12.7. |

Número de homologación:… |

|

|

3.9.1.12.8. |

Material:… |

|

|

3.9.1.12.9. |

Principios de funcionamiento:… |

|

|

3.9.1.12.10. |

Descripción y dibujo:… |

|

|

3.9.1.13. |

Sensor(es) de presión, temperatura, hidrógeno o caudal (1): sí/no (1) … |

|

|

3.9.1.13.1. |

Marca(s):… |

|

|

3.9.1.13.2. |

Tipo(s):… |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.13.5. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.13.6. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.13.7. |

Valores establecidos:… |

|

|

3.9.1.13.8. |

Número de homologación:… |

|

|

3.9.1.13.9. |

Material:… |

|

|

3.9.1.13.10. |

Principios de funcionamiento:… |

|

|

3.9.1.13.11. |

Descripción y dibujo:… |

|

|

3.9.1.14. |

Regulador(es) de presión: sí/no (1):… |

|

|

3.9.1.14.1. |

Marca(s):… |

|

|

3.9.1.14.2. |

Tipo(s):… |

|

|

3.9.1.14.3. |

Número de puntos de ajuste de plena carga:… |

|

|

3.9.1.14.4. |

Descripción del principio de ajuste por medio de los puntos de ajuste de plena carga:… |

|

|

3.9.1.14.5. |

Número de puntos de reglaje del ralentí:… |

|

|

3.9.1.14.6. |

Descripción de los principios de ajuste por medio de los puntos de ajuste del ralentí:… |

|

|

3.9.1.14.7. |

Otras posibilidades de ajuste: si las hay y cuáles (descripción y dibujos):… |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.14.10. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.14.11. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.14.12. |

Presión de entrada y de salida:… |

|

|

3.9.1.14.13. |

Número de homologación:… |

|

|

3.9.1.14.14. |

Material:… |

|

|

3.9.1.14.15. |

Principios de funcionamiento:… |

|

|

3.9.1.14.16. |

Descripción y dibujo:… |

|

|

3.9.1.15. |

Dispositivo de descarga de presión: sí/no (1)… |

|

|

3.9.1.15.1. |

Marca(s):… |

|

|

3.9.1.15.2. |

Tipo(s):… |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.15.5. |

Presión establecida (1):… |

|

|

3.9.1.15.6. |

Temperatura establecida (1):… |

|

|

3.9.1.15.7. |

Capacidad de evaporación (1):… |

|

|

3.9.1.15.8. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.15.9. |

°C |

|

|

3.9.1.15.10. |

MPa |

|

|

3.9.1.15.11. |

Número de ciclos de llenado (solo componentes de clase 0) (1):… |

|

|

3.9.1.15.12. |

Número de homologación:… |

|

|

3.9.1.15.13. |

Material:… |

|

|

3.9.1.15.14. |

Principios de funcionamiento:… |

|

|

3.9.1.15.15. |

Descripción y dibujo:… |

|

|

3.9.1.16. |

Válvula de descarga de presión: sí/no (1) |

|

|

3.9.1.16.1. |

Marca(s):… |

|

|

3.9.1.16.2. |

Tipo(s):… |

|

|

3.9.1.16.3. |

Presión o presiones de trabajo nominales y, si se produce(n) después del primer regulador de presión, presión o presiones de trabajo máxima(s) admisible(s) (1) (2):… |

MPa |

|

3.9.1.16.4. |

Presión establecida (1):… |

|

|

3.9.1.16.5. |

Número de ciclos de llenado o de ciclos de trabajo, según proceda (1):… |

|

|

3.9.1.16.6. |

Número de homologación:… |

|

|

3.9.1.16.7. |

Material:… |

|

|

3.9.1.16.8. |

Principios de funcionamiento:… |

|

|

3.9.1.16.9. |

Descripción y dibujo:… |

|

|

3.9.1.17. |

Conexión o receptáculo para el repostaje: sí/no (1) … |

|

|

3.9.1.17.1. |

Marca(s):… |

|

|

3.9.1.17.2. |

Tipo(s):… |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Temperatura de funcionamiento (1):… |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Número de ciclos de llenado (solo componentes de clase 0) (1):… |

|

|

3.9.1.17.7. |

Número de homologación:… |

|

|

3.9.1.17.8. |

Material:… |

|

|

3.9.1.17.9. |

Principios de funcionamiento:… |

|

|

3.9.1.17.10. |

Descripción y dibujo:… |

|

|

3.9.1.18. |

Conector del sistema de almacenamiento extraíble: sí/no (1) |

|

|

3.9.1.18.1. |

Marca(s):… |

|

|

3.9.1.18.2. |

Tipo(s):… |

|

|

3.9.1.18.3. |

Presión o presiones de trabajo nominales y presión o presiones de trabajo máxima(s) admisible(s) (2):… |

MPa |

|

3.9.1.18.4. |

Número de ciclos de trabajo:… |

|

|

3.9.1.18.5. |

Número de homologación:… |

|

|

3.9.1.18.6. |

Material:… |

|

|

3.9.1.18.7. |

Principios de funcionamiento:… |

|

|

3.9.1.18.8. |

Descripción y dibujo:… |

|

|

3.9.2. |

Otra documentación … |

|

|

3.9.2.1. |

Gráfico de proceso (diagrama de flujo) del sistema de hidrógeno: … |

|

|

3.9.2.2. |

Configuración del sistema, incluidas las conexiones eléctricas y otros sistemas externos (entradas y salidas, etc.):… |

|

|

3.9.2.3. |

Clave de los símbolos utilizados en la documentación:… |

|

|

3.9.2.4. |

Datos de ajuste de las válvulas de descarga de presión y los reguladores de presión:… |

|

|

3.9.2.5. |

Disposición del sistema o los sistemas de enfriamiento/calentamiento, incluidas la presión de trabajo nominal o la presión de trabajo máxima admisible (PTN o PTMA) y las temperaturas de funcionamiento:… |

|

|

3.9.2.6. |

Dibujos en los que figuran los requisitos de instalación y funcionamiento:… |

|

Apéndice de la ficha de características

Declaración de servicio relativa a los depósitos de hidrógeno

|

Identificación del fabricante |

Nombre del fabricante: Dirección del fabricante: |

|||||||||||||||

|

Identificación del depósito |

Identificación del depósito: |

|

||||||||||||||

|

Presión de trabajo nominal: |

MPa |

|||||||||||||||

|

Tipo: |

|

|||||||||||||||

|

Diámetro (3): |

mm |

|||||||||||||||

|

Longitud (3): |

mm |

|||||||||||||||

|

Volumen interno: |

litros |

|||||||||||||||

|

Peso vacío: |

kg |

|||||||||||||||

|

Roscas del depósito: |

|

|||||||||||||||

|

Vida útil del depósito |

Vida útil máxima: |

años |

||||||||||||||

|

Número máximo de ciclos de llenado: |

ciclos |

|||||||||||||||

|

Sistema de protección del depósito contra el fuego |

Fabricante de la válvula de descarga de presión: Identificación de la válvula de descarga de presión: Número(s) de dibujo de la válvula de descarga de presión: |

|||||||||||||||

|

Método de soporte del depósito |

Método de soporte: |

montaje del cuello / la botella (4) |

||||||||||||||

|

Número(s) de dibujo del soporte: |

|

|||||||||||||||

|

Revestimientos protectores del depósito |

Finalidad de la protección: Número(s) de dibujo del revestimiento protector: |

|||||||||||||||

|

Descripción del diseño del depósito |

Números de dibujo del depósito: En los dibujos del depósito figurará, como mínimo, la información siguiente:

|

|||||||||||||||

|

Inhibidor de corrosión del depósito |

Se utiliza un inhibidor de corrosión del depósito: sí/no (4) Fabricante del inhibidor de corrosión: Identificación del inhibidor de corrosión: |

|||||||||||||||

|

Información adicional |

|

|||||||||||||||

|

Declaración de servicio del depósito |

El fabricante declara que el diseño del depósito es adecuado para su uso durante la vida útil especificada en las condiciones de servicio expuestas en el anexo IV, punto 2.7, del Reglamento (UE) no 406/2010. Fabricante: Nombre, cargo y firma: Lugar y fecha: |

|||||||||||||||

Especificaciones de los depósitos diseñados para el uso de hidrógeno comprimido (en estado gaseoso)

|

Especificación del material |

Aplicables al material |

|

||||||

|

Acero |

Aleación de aluminio |

Camisa de plástico |

Fibra |

Resina |

Revestimiento |

Detalles |

||

|

|

Fabricantes de material |

|

|

|

|

|

|

|

|

|

Tipo de material |

|

|

|

|

|

|

|

|

|

Identificación del material |

|

|

|

|

|

|

|

|

|

Definición del tratamiento térmico |

|

|

|

|

|

|

|

|

|

Composición química |

|

|

|

|

|

|

|

|

|

Procedimiento de conformado en frío o de crioformado |

|

|

|

|

|

|

|

|

|

Definición del procedimiento de soldeo |

|

|

|

|

|

|

|

|

Especificaciones para ensayos de material |

Aplicables al material |

|

||||||

|

Acero |

Aleación de aluminio |

Camisa de plástico |

Fibra |

Resina |

Revestimiento |

Valor del material especificado |

||

|

|

Ensayo de tracción |

|

|

|

|

|

|

|

|

|

Ensayo de impacto Charpy |

|

|

|

|

|

|

|

|

|

Ensayo de curvado |

|

|

|

|

|

|

|

|

|

Examen macroscópico |

|

|

|

|

|

|

|

|

|

Ensayo de corrosión |

|

|

|

|

|

|

|

|

|

Ensayo de agrietamiento bajo carga permanente |

|

|

|

|

|

|

|

|

|

Ensayo de temperatura de reblandecimiento |

|

|

|

|

|

|

|

|

|

Ensayo de temperatura de transición vítrea |

|

|

|

|

|

|

|

|

|

Ensayo de resistencia de las resinas al cizallamiento |

|

|

|

|

|

|

|

|

|

Ensayo de revestimiento |

|

|

|

|

|

|

|

|

|

Ensayo de compatibilidad con el hidrógeno |

|

|

|

|

|

|

|

|

Especificaciones para los ensayos de los depósitos |

Valor de diseño especificado |

|

|

|

Ensayo de rotura |

|

|

|

Ensayo de ciclos de presión a temperatura ambiente |

|

|

|

Ensayo de fugas antes de la rotura |

|

|

|

Ensayo de fuego |

|

|

|

Ensayo de penetración |

|

|

|

Ensayo de exposición química |

|

|

|

Ensayo de tolerancia del material compuesto a las hendiduras |

|

|

|

Ensayo de rotura acelerada por esfuerzos |

|

|

|

Ensayo de ciclos de presión a temperatura extrema |

|

|

|

Ensayo de daños por impacto |

|

|

|

Ensayo de fugas |

|

|

|

Ensayo de permeabilidad |

|

|

|

Ensayo de par del inserto |

|

|

|

Ensayo cíclico de gas hidrógeno |

|

PARTE 2

MODELO

Formato máximo: A4 (210 × 297 mm)

CERTIFICADO DE HOMOLOGACIÓN DE TIPO CE

Comunicación relativa a:

|

de un tipo de componente de hidrógeno |

||

|

|||

|

|

||

|

|

de conformidad con el Reglamento (CE) no 79/2009, aplicado mediante el Reglamento (UE) no 406/2010.

Número de homologación de tipo CE:

Motivo de la extensión:

SECCIÓN I

0.1. Marca (marca comercial del fabricante):

0.2. Tipo:

Medio de identificación del tipo de componente, si está marcado en él (6):

0.3.1. Ubicación de esa marca:

0.5. Nombre y dirección del fabricante:

0.7. Ubicación y forma de colocación de la marca de homologación de tipo CE en componentes y unidades técnicas independientes:

0.8. Nombre y dirección de la(s) planta(s) de montaje:

0.9. Nombre y dirección del representante del fabricante (en su caso):

SECCIÓN II

1. Información complementaria (si procede): véase la adenda

2. Servicio técnico encargado de los ensayos:

3. Fecha del informe de ensayo:

4. Número del informe de ensayo:

5. Observaciones (si las hubiera): véase la adenda

6. Lugar:

7. Fecha:

8. Firma:

|

Anexos |

: |

Expediente informativo Informe de ensayo |

Adenda

al certificado de homologación de tipo CE no …

relativo a la homologación de tipo CE de un componente o sistema de hidrógeno

1. Información adicional

1.1. Sistema de hidrógeno diseñado para el uso de hidrógeno líquido / Sistema de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) / Componente de hidrógeno diseñado para el uso de hidrógeno líquido / Componente de hidrógeno diseñado para el uso de hidrógeno comprimido (en estado gaseoso) (7)

2. Especificaciones y resultados de los ensayos

2.1. Depósitos diseñados para el uso de hidrógeno comprimido (en estado gaseoso)

2.1.1. Especificaciones del material de los depósitos

|

Especificación del material |

Aplicables al material |

|

||||||

|

Acero |

Aleación de aluminio |

Camisa de plástico |

Fibra |

Resina |

Revestimiento |

Detalles |

||

|

|

Fabricantes de material |

|

|

|

|

|

|

|

|

|

Tipo de material |

|

|

|

|

|

|

|

|

|

Identificación del material |

|

|

|

|

|

|

|

|

|

Definición del tratamiento térmico |

|

|

|

|

|

|

|

|

|

Composición química |

|

|

|

|

|

|

|

|

|

Procedimiento conformado en frío o de crioformado |

|

|

|

|

|

|

|

|

|

Definición del procedimiento de soldeo |

|

|

|

|

|

|

|

2.1.2. Resultados de los ensayos de material de los depósitos

|

Ensayo de material |

Aplicables al material |

|

|

||||||

|

Acero |

Aleación de aluminio |

Camisa de plástico |

Fibra |

Resina |

Revestimiento |

Valor del material especificado |

Valor del ensayo |

||

|

|

Ensayo de tracción |

|

|

|

|

|

|

|

|

|

|

Ensayo de impacto Charpy |

|

|

|

|

|

|

|

|

|

|

Ensayo de curvado |

|

|

|

|

|

|

|

|

|

|

Examen macroscópico |

|

|

|

|

|

|

|

|

|

|

Ensayo de corrosión |

|

|

|

|

|

|

|

|

|

|

Ensayo de agrietamiento bajo carga permanente |

|

|

|

|

|

|

|

|

|

|

Ensayo de temperatura de reblandecimiento |

|

|

|

|

|

|

|

|

|

|

Ensayo de temperatura de transición vítrea |

|

|

|

|

|

|

|

|

|

|

Ensayo de resistencia de las resinas al cizallamiento |

|

|

|

|

|

|

|

|

|

|

Ensayo de revestimiento |

|

|

|

|

|

|

|

|

|

|

Ensayo de compatibilidad con el hidrógeno |

|

|

|

|

|

|

|

|

2.1.3. Resultados de los ensayos de los depósitos

|

Ensayo de los depósitos |

Valor de diseño especificado |

Resultado del ensayo |

|

|

|

Ensayo de rotura |

|

|

|

|

Ensayo de ciclos de presión a temperatura ambiente |

|

|

|

|

Ensayo de fugas antes de la rotura |

|

|

|

|

Ensayo de fuego |

|

|

|

|

Ensayo de penetración |

|

|

|

|

Ensayo de exposición química |

|

|

|

|

Ensayo de tolerancia del material compuesto a las hendiduras |

|

|

|

|

Ensayo de rotura acelerada por esfuerzos |

|

|

|

|

Ensayo de ciclos de presión a temperatura extrema |

|

|

|

|

Ensayo de daños por impacto |

|

|

|

|

Ensayo de fugas |

|

|

|

|

Ensayo de permeabilidad |

|

|

|

|

Ensayo de par del inserto |

|

|

|

|

Ensayo cíclico de gas hidrógeno |