EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32009L0144

Directive 2009/144/EC of the European Parliament and of the Council of 30 November 2009 on certain components and characteristics of wheeled agricultural or forestry tractors (Codified version) (Text with EEA relevance)

Richtlijn 2009/144/EG van het Europees Parlement en de Raad van 30 november 2009 betreffende bepaalde onderdelen en kenmerken van landbouw- of bosbouwtrekkers op wielen (gecodificeerde versie) (Voor de EER relevante tekst)

Richtlijn 2009/144/EG van het Europees Parlement en de Raad van 30 november 2009 betreffende bepaalde onderdelen en kenmerken van landbouw- of bosbouwtrekkers op wielen (gecodificeerde versie) (Voor de EER relevante tekst)

OJ L 27, 30.1.2010, p. 33–170

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 049 P. 43 - 180

No longer in force, Date of end of validity: 31/12/2015; opgeheven door 32013R0167

No longer in force, Date of end of validity: 31/12/2015; opgeheven door 32013R0167

- Date of document:

- 30/11/2009

- Date of effect:

- 19/02/2010; in werking datum publicatie +20 zie art 12

- Date of effect:

- 01/06/2010; Toepassing zie art 12

- Date of end of validity:

- 31/12/2015; opgeheven door 32013R0167

- Author:

- Europees Parlement, Raad van de Europese Unie

- Form:

- Richtlijn

- Addressee:

- De zevenentwintig lidstaten: België, Bulgarije, Tsjechische Republiek, Denemarken, Duitsland, Estland, Ierland, Griekenland, Spanje, Frankrijk, Italië, Cyprus, Letland, Litouwen, Luxemburg, Hongarije, Malta, Nederland, Oostenrijk, Polen, Portugal, Roemenië, Slovenië, Slowakije, Finland, Zweden, Verenigd Koninkrijk

- Additional information:

- COD 2008/0213, relevant voor de EER, richtlijn houdende wijziging

- Procedure number:

- Link

- European Parliament - Legislative observatory

- Treaty:

- Verdrag tot oprichting van de Europese Gemeenschap

- Legal basis:

- Proposal:

-

- 52008PC0690 Adopted on: 30/11/2009

- Link

- Link

- Link

- Select all documents mentioning this document No data available in the table

- Modifies:

-

Relation Act Comment Subdivision concerned From To Repeal 31989L0173 19/02/2010

No data available in the table

- Modified by:

-

Relation Act Comment Subdivision concerned From To Corrected by 32009L0144R(01) (DE, PL) Corrected by 32009L0144R(02) (HU, SK) Corrected by 32009L0144R(03) (BG, CS, DA, EL, LT, LV, SV) Corrected by 32009L0144R(04) (NL) Modified by 32010L0052 wijziging bijlage II 02/09/2010 Modified by 32010L0062 vervanging artikel 1 29/09/2010 Modified by 32010L0062 wijziging bijlage 2 29/09/2010 Modified by 32013L0008 wijziging bijlage IV 20/03/2013 Modified by 32013L0015 aanvulling bijlage V 01/07/2013 Modified by 32013L0015 aanvulling bijlage IV APP 4 streepje 1 01/07/2013 Modified by 32013L0015 aanvulling bijlage III.A 01/07/2013 Repealed by 32013R0167 - Subsequent related instruments:

-

- Amendment proposed by 52013PC0058

- Instruments cited:

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

30.1.2010 |

NL |

Publicatieblad van de Europese Unie |

L 27/33 |

RICHTLIJN 2009/144/EG VAN HET EUROPEES PARLEMENT EN DE RAAD

van 30 november 2009

betreffende bepaalde onderdelen en kenmerken van landbouw- of bosbouwtrekkers op wielen

(gecodificeerde versie)

(Voor de EER relevante tekst)

HET EUROPEES PARLEMENT EN DE RAAD VAN DE EUROPESE UNIE,

Gelet op het Verdrag tot oprichting van de Europese Gemeenschap, en met name op artikel 95,

Gezien het voorstel van de Commissie,

Gezien het advies van het Europees Economisch en Sociaal Comité (1),

Handelend volgens de procedure van artikel 251 van het Verdrag (2),

Overwegende hetgeen volgt:

|

(1) |

Richtlijn 89/173/EEG van de Raad van 21 december 1988 inzake de onderlinge aanpassing van de wetgevingen van de lidstaten betreffende bepaalde onderdelen en kenmerken van landbouw- of bosbouwtrekkers op wielen (3) is herhaaldelijk ingrijpend gewijzigd (4). Ter wille van de duidelijkheid en een rationele ordening van de tekst dient tot codificatie van deze richtlijn te worden overgegaan. |

|

(2) |

Richtlijn 89/173/EEG is één van de bijzondere richtlijnen van het bij Richtlijn 74/150/EEG van de Raad geregelde EG-typegoedkeuringssysteem, thans geregeld in Richtlijn 2003/37/EG van het Europees Parlement en de Raad van 26 mei 2003 betreffende de typegoedkeuring van landbouw- of bosbouwtrekkers en aanhangwagens, verwisselbare getrokken machines, systemen, onderdelen en technische eenheden daarvan (5) en stelt de technische voorschriften vast betreffende het ontwerp en de constructie van landbouw- of bosbouwtrekkers met betrekking tot bepaalde onderdelen en kenmerken. Deze technische voorschriften beogen de onderlinge aanpassing van de wetgevingen van de lidstaten, teneinde de uitvoering van de bij Richtlijn 2003/37/EG geregelde EG-goedkeuringsprocedure ten aanzien van elk type trekker mogelijk te maken. Derhalve zijn de bepalingen van Richtlijn 2003/37/EG betreffende land- of bosbouwtrekkers, aanhangwagens en verwisselbare getrokken machines, alsmede de systemen, onderdelen en technische eenheden daarvan op de onderhavige richtlijn van toepassing. |

|

(3) |

De technische voorschriften waaraan trekkers krachtens de nationale wetgevingen moeten voldoen, hebben onder andere betrekking op maten en massa's, regulateur, bescherming van de aandrijfelementen, uitstekende delen en wielen, rembedieningsorgaan voor het getrokken voertuig, voorruit en andere ruiten, mechanische verbindingen tussen trekker en getrokken voertuig, alsmede plaats en wijze waarop de voorgeschreven platen en gegevens op de trekker moeten worden aangebracht. |

|

(4) |

Het is wenselijk rekening te houden met de technische voorschriften die door de Economische Commissie voor Europa van de Verenigde Naties (VN-ECE) zijn vastgelegd in de desbetreffende reglementen die zijn gehecht aan de overeenkomst van de Economische Commissie voor Europa van de Verenigde Naties betreffende het aannemen van eenvormige technische eisen voor wielvoertuigen, uitrustingsstukken en onderdelen die kunnen worden aangebracht en/of gebruikt op wielvoertuigen en de voorwaarden voor wederzijdse erkenning van goedkeuringen verleend op basis van deze eisen (6). |

|

(5) |

Deze richtlijn dient de verplichtingen van de lidstaten met betrekking tot de in bijlage VII, deel B, genoemde termijnen voor omzetting in nationaal recht en toepassing van de aldaar genoemde richtlijnen onverlet te laten, |

HEBBEN DE VOLGENDE RICHTLIJN VASTGESTELD:

Artikel 1

1. Voor de toepassing van deze richtlijn wordt onder „trekker” (landbouw- of bosbouwtrekker) verstaan ieder motorvoertuig op wielen of rupsbanden met ten minste twee assen, voornamelijk bestemd voor tractiedoeleinden en in het bijzonder ontworpen voor het trekken, duwen, dragen of in beweging brengen van bepaalde werktuigen, machines of aanhangwagens die voor gebruik in de land- of bosbouw zijn bestemd. De trekker kan zijn ingericht voor het vervoer van een lading en van meerijders.

2. Deze richtlijn geldt slechts voor de in lid 1 omschreven trekkers, gemonteerd op luchtbanden, met een door de constructie bepaalde maximumsnelheid tussen 6 en 40 km per uur.

Artikel 2

1. Ten aanzien van trekkers die voldoen aan de voorschriften van onderhavige richtlijn geldt dat de lidstaten om redenen die verband houden met het onderwerp van de onderhavige richtlijn:

|

a) |

niet de EG-typegoedkeuring of de nationale typegoedkeuring mogen weigeren; |

|

b) |

niet de inschrijving mogen weigeren of de verkoop, het in het verkeer brengen of het gebruik van dergelijke trekkers mogen verbieden. |

In afwijking van de bepalingen van alinea 1 betreffende het gebruik van de trekker mogen de lidstaten om redenen die verband houden met de maximaal getrokken massa('s) de nationale voorschriften blijven toepassen die in het bijzonder voortvloeien uit de eisen die wegens het reliëf van hun grondgebied aan het gebruik worden gesteld, binnen de grenzen voor de maximaal getrokken massa's die in punt 2.2 van bijlage I zijn aangegeven, mits zulks geen wijzigingen aan de trekker of een aanvullende nieuwe nationale typegoedkeuring inhoudt.

2. Ten aanzien van trekkers die niet voldoen aan de voorschriften van onderhavige richtlijn geldt dat de lidstaten om redenen die verband houden met het onderwerp van de onderhavige richtlijn:

|

a) |

niet de EG-typegoedkeuring mogen verlenen; |

|

b) |

de nationale typegoedkeuring mogen weigeren. |

3. Ten aanzien van nieuwe trekkers die niet voldoen aan de voorschriften van onderhavige richtlijn geldt dat de lidstaten om redenen die verband houden met het onderwerp van de onderhavige richtlijn:

|

a) |

de certificaten van overeenstemming waarvan nieuwe trekkers overeenkomstig Richtlijn 2003/37/EG vergezeld gaan, als niet langer geldig moeten beschouwen voor de toepassing van artikel 7, lid 1, van die richtlijn; |

|

b) |

de registratie, de verkoop of het in het verkeer brengen van deze nieuwe trekkers mogen weigeren. |

Artikel 3

1. De EG-onderdeeltypegoedkeuring voor elk type van een voorruit of andere ruit en/of van mechanische koppelingen, die beantwoorden aan de constructie- en testvoorschriften van de bijlagen III en/of IV, wordt door de lidstaten verleend.

2. De lidstaat die de EG-onderdeeltypegoedkeuring heeft verleend, treft - zo nodig in samenwerking met de bevoegde autoriteiten van de andere lidstaten - de nodige maatregelen om voor zover noodzakelijk toe te zien op de overeenstemming van de productie met het goedgekeurde type. Het toezicht is beperkt tot steekproeven.

Artikel 4

De lidstaten wijzen een EG-onderdeeltypegoedkeuringsmerk naar het voorbeeld opgenomen in bijlage III respectievelijk bijlage IV toe aan de fabrikant van een trekker, aan de fabrikant van een voorruit of een andere ruit dan wel van een mechanische koppeling of aan de gevolmachtigde voor elk type van een van voornoemde onderdelen, waarvoor zij overeenkomstig artikel 3 de EG-onderdeeltypegoedkeuring verlenen.

De lidstaten treffen alle maatregelen die dienstig zijn om te verhinderen dat er gebruik wordt gemaakt van goedkeuringsmerken die oorzaak kunnen zijn van verwarring tussen inrichtingen van een type waarvoor een EG-onderdeeltypegoedkeuring overeenkomstig artikel 3 is verleend, en andere inrichtingen.

Artikel 5

De lidstaten mogen het in het verkeer brengen van voorruiten en andere ruiten dan wel mechanische koppelingen niet om constructieredenen verbieden, indien deze onderdelen zijn voorzien van het EG-onderdeeltypegoedkeuringsmerk.

Een lidstaat mag evenwel het in het verkeer brengen van voorruiten en andere ruiten of koppelingen die voorzien zijn van het EG-onderdeeltypegoedkeuringsmerk verbieden, indien zij niet overeenstemmen met het type waarvoor de EG-onderdeeltypegoedkeuring is verleend.

Deze lidstaat stelt onverwijld de overige lidstaten en de Commissie op de hoogte van de getroffen maatregelen en motiveert daarbij het genomen besluit.

Artikel 6

De bevoegde autoriteiten van de lidstaten doen de bevoegde autoriteiten van de andere lidstaten binnen één maand een afschrift toekomen van het EG-onderdeeltypegoedkeuringsformulier naar het model van bijlage III respectievelijk bijlage IV voor elk type voorruit of andere ruit of koppeling waarvoor zij de onderdeeltypegoedkeuring verlenen of weigeren.

Artikel 7

1. Indien de lidstaat die de EG-onderdeeltypegoedkeuring heeft verleend, vaststelt dat verscheidene voorruiten of andere ruiten of koppelingen die van hetzelfde EG-onderdeeltypegoedkeuringsmerk zijn voorzien, niet overeenstemmen met het type waarvoor hij de onderdeeltypegoedkeuring heeft verleend, treft hij de nodige maatregelen om de overeenstemming van de productie met het goedgekeurde type te verzekeren.

De bevoegde autoriteiten van deze lidstaat stellen de bevoegde autoriteiten van de andere lidstaten op de hoogte van de getroffen maatregelen, die bij een belangrijke en herhaalde niet-overeenstemming kunnen gaan tot het intrekken van de EG-onderdeeltypegoedkeuring.

Deze autoriteiten treffen dezelfde maatregelen, indien zij door de bevoegde autoriteiten van een andere lidstaat op de hoogte worden gesteld van een soortgelijke niet-overeenstemming.

2. De bevoegde autoriteiten van de lidstaten stellen elkaar binnen één maand, onder opgave van redenen, op de hoogte van het intrekken van een verleende EG-onderdeeltypegoedkeuring.

Artikel 8

Iedere maatregel op grond van de ter uitvoering van deze richtlijn gegeven voorschriften, waardoor een EG-onderdeeltypegoedkeuring wordt geweigerd of ingetrokken of het in verkeer brengen en het gebruik wordt verboden, moet nauwkeurig worden gemotiveerd.

Zij dient aan de betrokkene te worden toegezonden onder opgave van de in de lidstaten bestaande rechtsmiddelen en daarvoor geldende termijnen.

Artikel 9

De wijzigingen die noodzakelijk zijn om bijlagen I tot en met VI aan te passen aan de stand van de techniek worden vastgesteld overeenkomstig de in artikel 20, lid 3, van Richtlijn 2003/37/EG bedoelde procedure.

Artikel 10

De lidstaten delen de Commissie de tekst van de belangrijkste bepalingen van intern recht mede die zij op het onder deze richtlijn vallende gebied vaststellen.

Artikel 11

Richtlijn 89/173/EEG, zoals gewijzigd bij de in bijlage VII, deel A, genoemde besluiten, wordt ingetrokken, onverminderd de verplichtingen van de lidstaten met betrekking tot de in bijlage VII, deel B, genoemde termijnen voor omzetting in nationaal recht en toepassing van de aldaar genoemde richtlijnen.

Verwijzingen naar de ingetrokken richtlijn gelden als verwijzingen naar de onderhavige richtlijn en worden gelezen volgens de concordantietabel in bijlage VIII.

Artikel 12

Deze richtlijn treedt in werking op de twintigste dag na haar bekendmaking in het Publicatieblad van de Europese Unie.

Zij is van toepassing met ingang van 1 juni 2010.

Artikel 13

Deze richtlijn is gericht tot de lidstaten.

Gedaan te Brussel, 30 november 2009

Voor het Europees Parlement

De voorzitter

J. BUZEK

Voor de Raad

De voorzitter

B. ASK

(1) PB C 182 van 4.8.2009, blz. 76.

(2) Advies van het Europees Parlement van 24 maart 2009 (nog niet bekendgemaakt in het Publicatieblad) en besluit van de Raad van 26 november 2009.

(3) PB L 67 van 10.3.1989, blz. 1.

(4) Zie bijlage VII, deel A.

(5) PB L 171 van 9.7.2003, blz. 1.

(6) Gepubliceerd als bijlage I bij Besluit 97/836/EG van de Raad (PB L 346 van 17.12.1997, blz. 78).

LIJST VAN BIJLAGEN

|

BIJLAGE I: |

Maten en maximaal getrokken massa's |

|

Aanhangsel: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE II: |

Regulateur en bescherming van de aandrijfelementen, uitstekende delen en wielen |

|

Aanhangsel: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE III-A: |

Voorruiten en andere ruiten - Voorschriften voor de uitrusting, definities, aanvraag van een onderdeeltypegoedkeuring, onderdeeltypegoedkeuring, merken, algemene specificaties, proeven en overeenstemming van de productie |

|

Aanhangsel: |

Voorbeelden van typegoedkeuringsmerken |

|

BIJLAGE III-B: |

Mededeling betreffende de EG-onderdeeltypegoedkeuring, weigering van onderdeeltypegoedkeuring, uitbreiding van onderdeeltypegoedkeuring, intrekking van onderdeeltypegoedkeuring |

|

Aanhangsel 1: |

Voorruiten van gehard glas |

|

Aanhangsel 2: |

Andere ruiten van gelijkmatig gehard glas |

|

Aanhangsel 3: |

Voorruiten van gelaagd glas |

|

Aanhangsel 4: |

Andere ruiten van gelaagd glas |

|

Aanhangsel 5: |

Voorruiten van kunststofglas |

|

Aanhangsel 6: |

Andere ruiten van kunststofglas |

|

Aanhangsel 7: |

Dubbele beglazingen |

|

Aanhangsel 8: |

Inhoud van de lijst van voorruiten |

|

BIJLAGE III-C: |

Algemene beproevingsvoorwaarden |

|

BIJLAGE III-D: |

Voorruiten van gehard glas |

|

BIJLAGE III-E: |

Andere ruiten van gelijkmatig gehard glas |

|

BIJLAGE III-F: |

Voorruiten van gewoon gelaagd glas |

|

BIJLAGE III-G: |

Andere ruiten van gelaagd glas |

|

BIJLAGE III-H: |

Voorruiten van behandeld gelaagd glas |

|

BIJLAGE III-I: |

Aan de binnenkant met kunststof beklede veiligheidsruiten |

|

BIJLAGE III-J: |

Voorruiten van kunststofglas |

|

BIJLAGE III-K: |

Andere ruiten van kunststofglas |

|

BIJLAGE III-L: |

Dubbele beglazingen |

|

BIJLAGE III-M: |

Groepering van voorruiten met het oog op keuringsproeven |

|

BIJLAGE III-N: |

Meting van segmenthoogten en plaats van inslagpunten |

|

BIJLAGE III-O: |

Controle op de overeenstemming van de productie |

|

BIJLAGE III-P: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE IV: |

Mechanische koppelingen tussen trekkers en getrokken voertuigen en verticale belasting op het koppelingspunt |

|

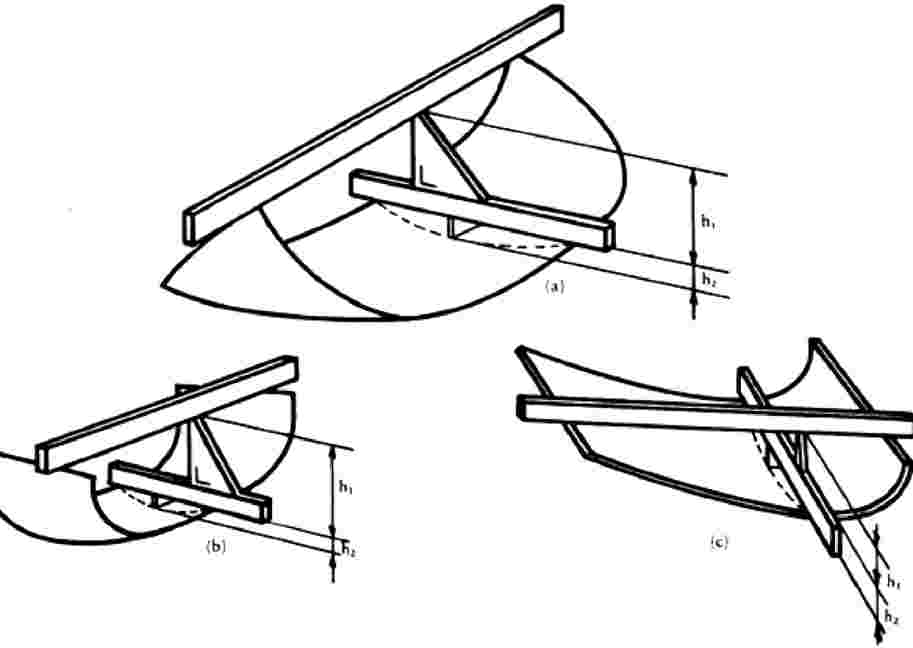

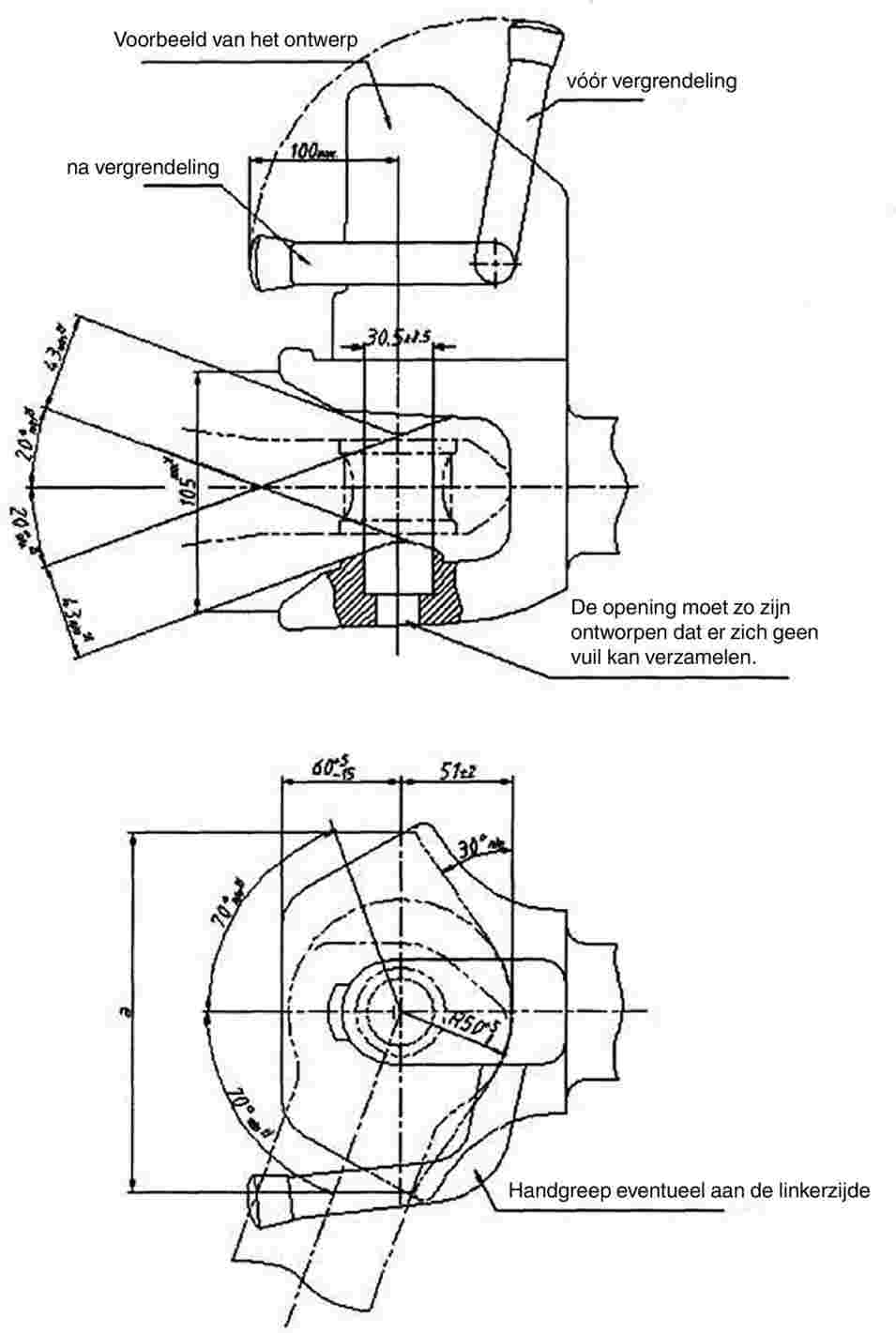

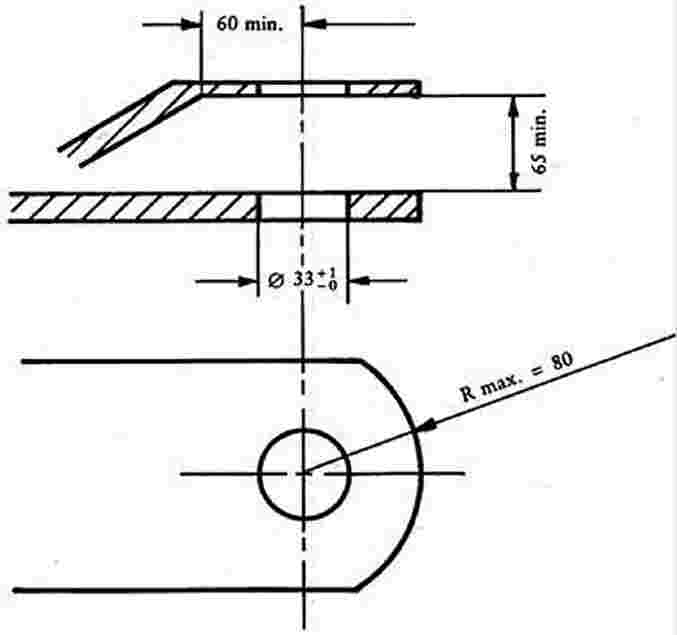

Aanhangsel 1: |

Schema's van koppelinrichtingen |

|

Aanhangsel 2: |

Dynamische beproevingsmethode |

|

Aanhangsel 3: |

Statische beproevingsmethode |

|

Aanhangsel 4: |

Onderdeeltypegoedkeuringsmerk |

|

Aanhangsel 5: |

Model van een EG-typegoedkeuringsformulier |

|

Aanhangsel 6: |

Voorwaarden voor het verlenen van de EG-typegoedkeuring |

|

Aanhangsel 7: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE V: |

Plaats en wijze waarop de voorgeschreven platen en gegevens op de trekker moeten worden aangebracht |

|

Aanhangsel: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE VI: |

Bedieningsorgaan voor de reminrichting van getrokken voertuigen en remverbinding tussen de trekker en de getrokken voertuigen |

|

Aanhangsel: |

Bijlage bij het EG-typegoedkeuringsformulier |

|

BIJLAGE VII: |

Deel A: Ingetrokken richtlijn met overzicht van de achtereenvolgende wijzigingen ervan |

|

Deel B: Termijnen voor omzetting in nationaal recht en toepassing |

|

|

BIJLAGE VIII: |

Concordantietabel |

BIJLAGE I

Maten en maximaal getrokken massa's

1. DEFINITIES

1.1. Onder „lengte” wordt verstaan:

|

— |

de afstand, gemeten tussen de verticale vlakken die loodrecht op het lengtevlak van de trekker staan en die door de uiterste punten daarvan in hun minst gunstige stand gaan, met uitsluiting van:

|

1.2. Onder „breedte” wordt verstaan:

|

— |

de afstand gemeten tussen de verticale vlakken die, evenwijdig aan het middenlangsvlak van de trekker, door de uiterste punten daarvan gaan, met uitsluiting van:

|

1.3. Onder „hoogte” wordt verstaan:

|

— |

de verticale afstand tussen het wegdek en het verst van het wegdek verwijderde punt van de trekker, antenne niet meegerekend. Voor het bepalen van deze hoogte moet de trekker van nieuwe luchtbanden zijn voorzien met de grootste afrolomtrek die door de fabrikant is opgegeven. |

1.4. Onder „maximaal getrokken massa” wordt verstaan:

|

— |

de massa die een bepaald type trekker kan trekken. Deze massa kan bijvoorbeeld bestaan uit een of meer aanhangwagens of landbouw- of bosbouwwerktuigen. Er wordt onderscheid gemaakt tussen de door de fabrikant opgegeven technisch toelaatbare getrokken massa en de toegestane getrokken massa als vastgesteld in punt 2.2. |

1.5. Onder „koppelinrichting” wordt verstaan:

de op de trekker aangebrachte technische eenheid voor de mechanische koppeling van het samenstel trekker-getrokken voertuig.

1.6. Onder „massa van de rijklare lege trekker (mt)” wordt verstaan:

de massa zoals gedefinieerd in bijlage I, punt 2.1.1, van Richtlijn 2003/37/EG.

1.7. Onder „technisch toelaatbare maximaal getrokken massa('s)” wordt verstaan:

|

— |

niet-geremde maximale getrokken massa, |

|

— |

maximaal getrokken massa met onafhankelijke remming (als gedefinieerd in bijlage I, punt 1.12, van Richtlijn 76/432/EEG van de Raad (1)), |

|

— |

door oploopremming geremde maximaal getrokken massa (als gedefinieerd in bijlage I, punt 1.14, van Richtlijn 76/432/EEG), |

|

— |

maximaal getrokken massa met hydraulische of pneumatische remming; deze remming kan van het type continuremming, halfcontinuremming of onafhankelijke bekrachtigde remming (als gedefinieerd in bijlage I, punten 1.9, 1.10 respectievelijk 1.11, van Richtlijn 76/432/EEG) zijn. |

2. VOORSCHRIFTEN

2.1. Maten

Voor een trekker gelden de volgende maximummaten:

2.1.1. lengte: 12 m,

2.1.2. breedte: 2,55 m (de bolling van de banden waar deze contact maken met het wegdek, buiten beschouwing gelaten),

2.1.3. hoogte: 4 m.

2.1.4. De metingen voor het controleren van deze maten worden als volgt uitgevoerd:

|

— |

met rijklare lege trekker, zoals aangegeven in punt 1.6, |

|

— |

op een plat horizontaal vlak, |

|

— |

met de trekker in stationaire toestand en met uitgeschakelde motor, |

|

— |

met nieuwe luchtbanden op de normale door de fabrikant opgegeven spanning, |

|

— |

met gesloten deuren en ramen, |

|

— |

met de voorwielen in de rechtuitstand, |

|

— |

zonder dat er landbouw- of bosbouwwerktuigen met de trekker zijn verbonden. |

2.2. Toegestane maximaal getrokken massa

De toegestane maximaal getrokken massa mag niet groter zijn dan:

2.2.1.1. De door de fabrikant van de trekker opgegeven technisch toelaatbare maximaal getrokken massa als omschreven in punt 1.7.

2.2.1.2. De maximaal getrokken massa die is vastgesteld voor de koppelinrichting op basis van de EG-onderdeeltypegoedkeuring.

2.2.2. Indien een lidstaat de bepalingen van artikel 2, lid 2, toepast, moet(en) de maximaal getrokken massa('s) worden aangegeven op het registratiecertificaat van de trekker.

(1) Richtlijn 76/432/EEG van de Raad van 6 april 1976 inzake de onderlinge aanpassing van de wetgevingen van de lidstaten betreffende de reminrichtingen van landbouw- en bosbouwtrekkers op wielen (PB L 122 van 8.5.1976, blz. 1).

Aanhangsel

MODEL

BIJLAGE BIJ HET EG-TYPEGOEDKEURINGSFORMULIER VOOR EEN TYPE TREKKER WAT BETREFT DE MATEN EN MAXIMAAL GETROKKEN MASSA’S

(Artikel 4, lid 2, van Richtlijn 2003/37/EG van het Europees Parlement en de Raad van 26 mei 2003 betreffende de typegoedkeuring van landbouw- of bosbouwtrekkers en aanhangwagens, verwisselbare getrokken machines, systemen, onderdelen en technische eenheden daarvan)

EG-typegoedkeuringsnummer: …

Onderdeel (onderdelen) of kenmerk(en):

Maten:

1.1.1. lengte: … m

1.1.2. breedte: … m

1.1.3. hoogte: … m

Maximaal getrokken massa’s:

1.2.1. niet-geremde maximaal getrokken massa: … kg

1.2.2. mechanisch geremde maximaal getrokken massa: … kg

1.2.3. maximaal getrokken massa met oplooprem: … kg

1.2.4. maximaal getrokken massa met bekrachtigde remming (hydraulisch of pneumatisch): … kg

2. Merk (firma) van de trekker:

…

3. Type en zo mogelijk handelsnaam van de trekker:

…

4. Naam en adres van de fabrikant: …

…

5. Eventueel naam en adres van diens gevolmachtigde:

…

…

6. De trekker is ter EG-typegoedkeuring aangeboden op:

…

7. Met de keuringsproeven belaste technische instantie:

…

…

8. Datum van het door deze instantie afgegeven rapport:

…

9. Nummer van het door deze instantie afgegeven rapport:

…

10. De EG-typegoedkeuring wat betreft de maten en maximaal getrokken massa's is verleend/geweigerd (1):

11. Plaats: …

12. Datum: …

13. Handtekening: …

14. De volgende documenten, voorzien van bovenvermeld EG-typegoedkeuringsnummer, zijn bij deze mededeling gevoegd:

… maatschets(en),

… tekening(en) of foto(’s) van de trekker.

Deze gegevens worden aan de bevoegde autoriteiten van de overige lidstaten op hun uitdrukkelijk verzoek verstrekt.

15. Eventuele opmerkingen:

…

…

(1) Doorhalen wat niet van toepassing is

BIJLAGE II

Regulateur en bescherming van de aandrijfelementen, uitstekende delen en wielen

1. REGULATEUR

1.1. Indien een trekker door de fabrikant oorspronkelijk van een regulateur is voorzien, moet deze regulateur zodanig zijn aangebracht en ontworpen dat de trekker voldoet aan de eisen van Richtlijn 2009/60/EG (1) betreffende de door de constructie bepaalde maximumsnelheid.

2. BESCHERMING VAN DE AANDRIJFELEMENTEN, UITSTEKENDE DELEN EN WIELEN

2.1. Algemene voorschriften

2.1.1. De aandrijfelementen, uitstekende delen en wielen van de trekkers moeten zodanig zijn ontworpen, gemonteerd of beschermd dat bij normaal gebruik persoonlijke ongevallen worden voorkomen.

2.1.2. De bepalingen van punt 2.1.1 worden geacht te zijn nageleefd indien aan de eisen van punt 2.3 is voldaan. Andere dan de in punt 2.3 beschreven oplossingen zijn toegestaan, indien de fabrikant het bewijs levert dat het effect daarvan ten minste gelijkwaardig is met het vereiste in punt 2.3.

2.1.3. Afschermingen moeten vast verbonden zijn met de trekker. Onder „vast verbonden” wordt verstaan dat afschermingen alleen met behulp van gereedschap afneembaar mogen zijn.

2.1.4. Kappen, deksels en kleppen die, wanneer zij dichtvallen, verwondingen kunnen veroorzaken, moeten zo zijn ontworpen dat onopzettelijk dichtvallen kan worden vermeden (bijvoorbeeld door veiligheidsinrichtingen of door passende montage of vorm).

2.1.5. Meerdere gevaarlijke zones mogen door een gemeenschappelijke afscherming worden beveiligd. Er moeten echter extra afschermingen aangebracht zijn indien er zich onder de gemeenschappelijke afscherming organen voor afstelling, onderhoud of ontstoring bevinden, die moeten worden bediend terwijl de motor loopt.

2.1.6. Veiligheidselementen (bijvoorbeeld verende of omklappende sluitingen):

|

— |

voor de bescherming van snel te ontkoppelen verbindingselementen (bijvoorbeeld steekbouten), en |

|

— |

van bescherminrichtingen die zonder gereedschap kunnen worden geopend (bijvoorbeeld motorkap) |

moeten vast verbonden zijn met het verbindingselement van de trekker of de bescherming.

2.2. Definities

Onder „bescherminrichting” wordt verstaan een inrichting waarmee gevaarlijke delen worden afgeschermd. De in deze richtlijn bedoelde bescherminrichtingen omvatten kastingen, kleppen en afschermingen.

2.2.1.1. Onder „inkasting” wordt verstaan een bescherminrichting die zich onmiddellijk voor het gevaarlijke deel bevindt en die, alleen of met andere delen van de machine, aan alle zijden beschermt tegen aanraking met het gevaarlijke deel.

2.2.1.2. Onder „klep” wordt verstaan een bescherminrichting die zich onmiddellijk voor het gevaarlijke deel bevindt en die aan de bedekte zijde beschermt tegen aanraking met het gevaarlijke deel.

2.2.1.3. Onder „afscherming” wordt verstaan een bescherminrichting die met behulp van een rail, een hekwerk of een soortgelijk middel voor de noodzakelijke veilige afstand zorgt waardoor het gevaarlijke deel buiten bereik blijft.

Onder „gevaarlijk deel” wordt verstaan ieder punt dat, ten gevolge van de opstelling of het ontwerp van de vaste of bewegende delen van een trekker, een verwondingsgevaar inhoudt. De gevaarlijke delen zijn met name: de klem-, afknel-, snij-, steek-, indruk- en ingrijppunten alsmede de inlaat- en insteekpunten.

2.2.2.1. Onder „klempunt” wordt verstaan ieder gevaarlijk punt waar delen ten opzichte van elkaar of ten opzichte van vaste delen bewegen, zodanig dat personen of bepaalde delen van hun lichaam bekneld kunnen raken.

2.2.2.2. Onder „afknelpunt” wordt verstaan ieder gevaarlijk punt waar delen langs elkaar heen of langs andere delen schuiven, zodanig dat personen of bepaalde delen van hun lichaam bekneld of afgekneld kunnen raken.

2.2.2.3. Onder „snij-, steek- of indrukpunt” wordt verstaan ieder gevaarlijk punt waar vaste of bewegende scherpe, puntige of stompe delen personen of bepaalde delen van hun lichaam kunnen verwonden.

2.2.2.4. Onder „ingrijppunt” wordt verstaan ieder gevaarlijk punt waar scherpe kanten, tanden, pennen, schroeven en bouten, smeerpotten, assen, uiteinden van assen en andere zodanig bewegen dat personen, bepaalde delen van hun lichaam of van hun kleding kunnen worden gegrepen en meegesleept.

2.2.2.5. Onder „inlaatpunt en insteekpunt” wordt verstaan ieder gevaarlijk punt waar door de beweging van onderdelen de opening wordt vernauwd waarin personen bepaalde delen van hun lichaam of van hun kleding kunnen worden gegrepen.

2.2.3. Onder „bereik” wordt verstaan de maximumafstand die door personen of bepaalde delen van hun lichaam naar boven, naar beneden, naar binnen, ergens overheen, omheen en doorheen kan worden bereikt zonder behulp van een of ander voorwerp (figuur 1).

2.2.4. Onder „veiligheidsafstand” wordt verstaan de afstand die overeenkomt met het bereik of met de lichaamsmaten vermeerderd met een veiligheidsmarge (figuur 1).

2.2.5. Onder „bedieningsorgaan” wordt verstaan iedere inrichting waarmee door de directe inwerkingstelling ervan de toestand of de werking van de trekker of van een daaraan gekoppeld werktuig kan worden gewijzigd.

2.2.6. Onder „normaal gebruik” wordt verstaan het gebruik van de trekker voor het door de fabrikant beoogde doel door een bestuurder die de eigenschappen van de trekker kent, overeenkomstig de gebruiks-, onderhouds- en veiligheidsaanwijzingen die de fabrikant in de gebruikershandleiding en op de trekker heeft vermeld.

2.2.7. Onder „onverwacht contact” wordt verstaan onbedoeld contact tussen een persoon en een gevaarlijke zone als gevolg van de handelingen van een persoon bij het normale gebruik en onderhoud van de trekker.

2.3. Veiligheidsafstanden ter voorkoming van aanraking met gevaarlijke delen

2.3.1. De veiligheidsafstand wordt gemeten vanaf de plaatsen die kunnen worden bereikt om de trekker in werking te stellen, te onderhouden en te inspecteren alsmede vanaf het wegdek. Onder „onderhouden en inspecteren van de trekker” worden uitsluitend de werkzaamheden verstaan die normaliter door de bestuurder zelf worden uitgevoerd overeenkomstig de gebruiksaanwijzingen. Voor het bepalen van de veiligheidsafstanden wordt uitgegaan van het principe dat de trekker zich in de staat bevindt waarvoor hij is ontworpen en dat geen gereedschap wordt gebruikt om het gevaarlijke deel te bereiken.

De veiligheidsafstanden zijn aangegeven in de punten 2.3.2.1 tot en met 2.3.2.5. In bepaalde specifieke zones of voor bepaalde specifieke gedeelten van onderdelen wordt een passende mate van veiligheid bereikt indien de trekker beantwoordt aan de eisen van de punten 2.3.2.6 tot en met 2.3.2.14.

Bescherming van gevaarlijke plaatsen

2.3.2.1. Bereik naar boven

De veiligheidsafstand voor het bereik naar boven bedraagt 2 500 mm (zie figuur 1) voor staande personen.

2.3.2.2. Bereik naar beneden en over een rand heen

Voor het bereik over een rand is de veiligheidsafstand het resultaat van:

|

a |

= |

afstand vanaf het wegdek tot aan het gevaarlijke deel, |

|

b |

= |

hoogte van de rand of van de afscherming, |

|

c |

= |

horizontale afstand tussen het gevaarlijke deel en de rand (zie figuur 2). |

Voor het bereik naar beneden en over een rand heen moeten de in tabel 1 aangegeven veiligheidsafstanden in acht worden genomen.

Tabel 1

|

(in mm) |

||||||||

|

Afstand van het gevaarlijke deel tot het wegdek: a |

Hoogte tussen de rand en de afscherming: b |

|||||||

|

2 400 |

2 200 |

2 000 |

1 800 |

1 600 |

1 400 |

1 200 |

1 000 |

|

|

Horizontale afstand vanaf het gevaarlijke deel: c |

||||||||

|

2 400 |

— |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

2 200 |

— |

250 |

350 |

400 |

500 |

500 |

600 |

600 |

|

2 000 |

— |

— |

350 |

500 |

600 |

700 |

900 |

1 100 |

|

1 800 |

— |

— |

— |

600 |

900 |

900 |

1 000 |

1 100 |

|

1 600 |

— |

— |

— |

500 |

900 |

900 |

1 000 |

1 300 |

|

1 400 |

— |

— |

— |

100 |

800 |

900 |

1 000 |

1 300 |

|

1 200 |

— |

— |

— |

— |

500 |

900 |

1 000 |

1 400 |

|

1 000 |

— |

— |

— |

— |

300 |

900 |

1 000 |

1 400 |

|

800 |

— |

— |

— |

— |

— |

600 |

900 |

1 300 |

|

600 |

— |

— |

— |

— |

— |

— |

500 |

1 200 |

|

400 |

— |

— |

— |

— |

— |

— |

300 |

1 200 |

|

200 |

— |

— |

— |

— |

— |

— |

200 |

1 100 |

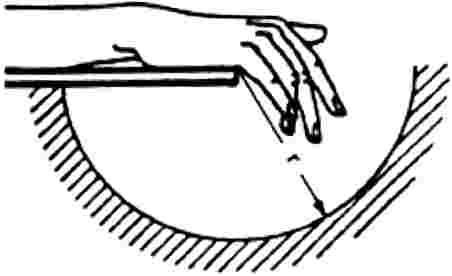

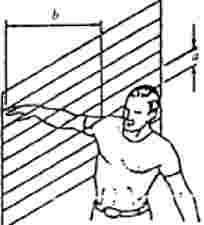

2.3.2.3. Bereik rondom

De in tabel 2 aangegeven veiligheidsafstanden zijn de minimumafstanden die in acht moeten worden genomen om te voorkomen dat het betrokken lichaamsdeel een gevaarlijk deel bereikt. Bij het toepassen van de veiligheidsafstanden wordt aangenomen dat het voornaamste gewricht van het betrokken lichaamsdeel vast op de rand rust. De veiligheidsafstanden worden geacht te zijn nageleefd nadat men zich ervan heeft vergewist dat het lichaamsdeel in geen geval verder vooruitgestoken kan worden of verder kan doordringen.

Tabel 2

|

Lichaamsdeel |

Veilighëidsafstand (r) (in mm) |

Figuur |

|

Hand vanaf eerste vingerkootje tot de vingertoppen |

≥ 120 |

|

|

Hand vanaf de pols tot de vingertoppen |

≥ 230 |

|

|

Lichaamsdeel |

Veiligheidsafstand (r) (in mm) |

Figuur |

|

Arm vanaf de elleboog tot de vingertoppen |

≥ 550 |

|

|

Arm vanaf de schouder tot de vingertoppen |

≥ 850 |

|

2.3.2.4. Doordringing en bereik ergens doorheen

Indien er een mogelijkheid bestaat om in of door een opening tot de gevaarlijke delen door te dringen, moeten op zijn minst de in de tabellen 3 en 4 aangegeven veiligheidsafstanden in acht worden genomen.

Delen die ten opzichte van elkaar kunnen bewegen en beweeglijke delen naast vaste delen worden niet als risicofactor beschouwd indien de tussenafstand niet meer dan 8 mm bedraagt.

Tabel 3

Veiligheidsafstanden voor langwerpige en evenwijdige openingen (in mm).

a = de kleinste afmeting van de opening,

b = de veiligheidsafstand tot het gevaarlijke deel.

|

Vingertop |

Vinger |

Hand tot de basis van de duim |

Arm |

— |

|

|

|

|

|

|

|

|

|

4< a≤ 8 |

8< a≤ 12 |

12< a≤ 20 |

20< a≤ 30 |

30< a≤ 135 maximum |

135 |

|

b≥ 15 |

b≥ 80 |

b≥ 120 |

b≥ 200 |

b≥ 15 |

— |

Tabel 4

Veiligheidsafstanden voor vierkante of ronde openingen (in mm).

a = de breedte van de openingdiameter van de zijde,

b = de veiligheidsafstand tot de gevaarlijke zone.

|

Vingertop |

Vinger |

Hand tot de basis van de duim |

Arm |

— |

|

|

|

|

|

|

|

|

|

4< a≤ 8 |

8< a≤ 12 |

12< a≤ 25 |

25< a≤ 40 |

40< a≤ 250 maximum |

250 |

|

b≤ 15 |

b≤ 80 |

b≤ 120 |

b≤ 200 |

b≤ 850 |

— |

2.3.2.5. Veiligheidsafstanden tot de klempunten

Een klempunt wordt voor het aangegeven lichaamsdeel niet gevaarlijk geacht, indien de veiligheidsafstanden niet minder bedragen dan die welke in tabel 5 zijn aangegeven en indien men zich ervan vergewist dat het aangrenzende en bredere lichaamsdeel er niet in kan raken.

Tabel 5

|

Lichaamsdeel |

Lichaam |

Been |

Voet |

Arm |

Hand Gewricht Vuist |

Vinger |

|

Veiligheidsafstand (in mm) |

500 |

180 |

120 |

100 |

25 |

|

|

Illustratie |

|

|

|

|

|

|

2.3.2.6. Bedieningsorganen

De ruimte tussen twee pedalen en de openingen voor de bedieningsorganen worden niet beschouwd als klem- en afknelpunten.

2.3.2.7. Driepuntsbevestiging achter

2.3.2.7.1. Achter een vlak dat door het mediaanvlak van de scharnierpunten van de hefarmen van de driepuntsbevestiging gaat, moet in een minimale veiligheidsafstand van 25 mm tussen de bewegende delen zijn voorzien bij elk punt van de door de hefinrichting afgelegde weg n - zonder de uiterste punten boven en onder 0,1 n - alsmede een afstand van 25 mm of een minimumhoek van 30° voor de scharende delen die verschillende hoeken kunnen vormen (zie figuur 3). Weg n' verminderd met 0,1 n boven en onder, wordt als volgt gedefinieerd (zie figuur 4). 1 Ingeval de trekstangen direct door de hefinrichting worden bekrachtigd, wordt het referentievlak gedefinieerd als het verticaal middelloodvlak van deze stangen.

2.3.2.7.2. Bij de door de hydraulische hefinrichting afgelegde weg n is de onderste stand A van het bevestigingspunt van de trekstang beperkt door de maat „14” volgens norm ISO 730, deel 1, van december 1994 en de bovenste stand B door de maximale hydraulische slag. Weg n' stemt overeen met weg n onder en boven verminderd met 0,1 n en vormt de verticale afstand tussen A' en B'.

2.3.2.7.3. Rondom het profiel van de hefstangen moet bovendien binnen weg n' in een minimale veiligheidsafstand van 25 mm zijn voorzien ten opzichte van de aangrenzende delen.

2.3.2.7.4. Indien voor de driepuntsbevestiging gebruik wordt gemaakt van bevestigingsmechanismen die kunnen worden bediend zonder zich tussen de trekker en het gekoppelde werktuig te begeven (bijvoorbeeld bij een snelkoppeling) zijn de voorschriften van punt 2.3.2.7.3 niet van toepassing.

2.3.2.7.5. In de handleiding moeten de gevaarlijke delen zijn aangegeven die zich vóór het in de eerste zin van punt 2.3.2.7.1 gedefinieerde vlak bevinden.

2.3.2.8. Driepuntsbevestiging vooraan

2.3.2.8.1. Bij elk punt van de door de hefinrichting afgelegde weg n - zonder het uiterste bereik boven en onder van 0,1 n - moet tussen de bewegende delen een veiligheidsafstand van ten minste 25 mm en bij de hoekverandering die optreedt bij tegen elkaar scharende delen een hoek van ten minste 30° of een veiligheidsafstand van 25 mm blijven bestaan. Weg n' verminderd met 0,1 n boven en onder, wordt als volgt gedefinieerd (zie ook figuur 4).

2.3.2.8.2. Bij de door de hefinrichting hydraulisch afgelegde weg n is de onderste eindstand A van het bevestigingspunt van de onderste trekstang beperkt door de maat „14” volgens ISO-norm 8759, deel 2, van maart 1998 en de bovenste eindstand B door de maximale hydraulische slag. Weg n' is weg n onder en boven verminderd met 0,1 n en is de verticale afstand tussen A' en B'.

2.8.2.8.3. Indien voor de onderste trekstang van de driepuntsbevestiging vooraan gebruik wordt gemaakt van bevestigingselementen waarbij het niet nodig is dat men zich voor de driepuntsbevestiging tussen de trekker en het gekoppelde werktuig begeeft (bijvoorbeeld bij een snelkoppeling), zijn de voorschriften van punt 2.3.2.8.1 niet van toepassing binnen een straal van 250 mm rond de aangrijpingspunten van de onderste trekstang aan de trekker. Rondom de omtrek van de hefstangen/hefcilinder moet evenwel binnen de gedefinieerde weg n' in elk geval een veiligheidsafstand tot aangrenzende delen van ten minste 25 mm bestaan.

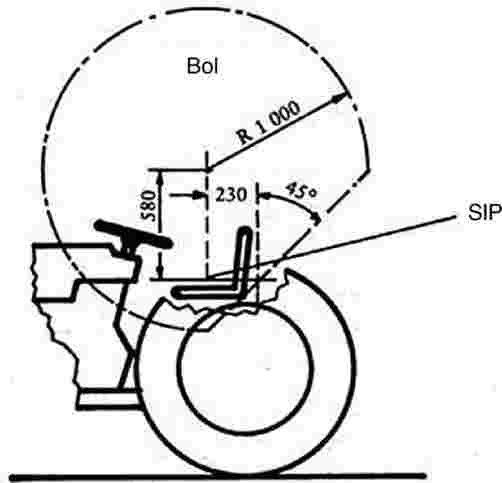

2.3.2.9. Bestuurderszitplaats en omgeving

Ieder klem- of afknelpunt moet zich buiten het bereik van de handen of voeten van de zittende bestuurder bevinden. Aan deze eis wordt geacht te zijn voldaan indien de volgende voorwaarden zijn vervuld:

2.3.2.9.1 De bestuurderszitplaats bevindt zich in de middenstand van het horizontale en verticale verstelbereik. Het bereik van de bestuurder is ingedeeld in zone A en zone B. Het middelpunt van deze zones bevindt zich 60 mm vóór en 580 mm boven het referentiepunt van de zitplaats (SIP) (zie figuur 5). Zone A wordt gevormd door een bol met een straal van 550 mm; zone B bevindt zich tussen deze bol en een bol met een straal van 1 000 mm.

2.3.2.9.2. Bij de klem- en afknelpunten moet een veiligheidsafstand van 120 mm in zone A en van 25 mm in zone B in acht worden genomen dan wel een hoek van ten minste 30° bij scharende delen die verschillende hoeken kunnen vormen.

2.3.2.9.3. In zone A behoeft slechts rekening te worden gehouden met klem- en afknelpunten die worden gevormd door onderdelen welke door een externe energiebron in werking worden gebracht.

2.3.2.9.4. Indien een gevaarlijk deel het gevolg is van de aanwezigheid van constructieonderdelen in de onmiddellijke nabijheid van de zitplaats, moet een veiligheidsafstand van ten minste 25 mm tussen het constructieonderdeel en de zitplaats in acht worden genomen. Er is geen gevaarlijk deel tussen de rugleuning van de zitplaats en aangrenzende constructieonderdelen die zich achter deze laatste bevinden, indien de aangrenzende constructiedelen glad zijn en de rugleuning van de zitplaats zelf in de aangrenzende zone gerond is en geen scherpe randen vertoont.

2.3.2.10. Zitplaats voor meerijders (eventueel)

2.3.2.10.1. Indien bepaalde delen een gevaar voor de voeten kunnen vormen, moet in afschermingen zijn voorzien binnen een halve bol met een straal van 800 mm vanaf het midden van de voorrand van het kussen van de zitplaats en naar beneden.

2.3.2.9.1 Binnen een bol waarvan het middelpunt zich 670 mm boven het midden van de voorrand van de zitplaats van de meerijder bevindt, moeten de gevaarlijke delen zijn afgeschermd die zich in de in punt 2.3.2.9 beschreven zones A en B bevinden (zie figuur 6).

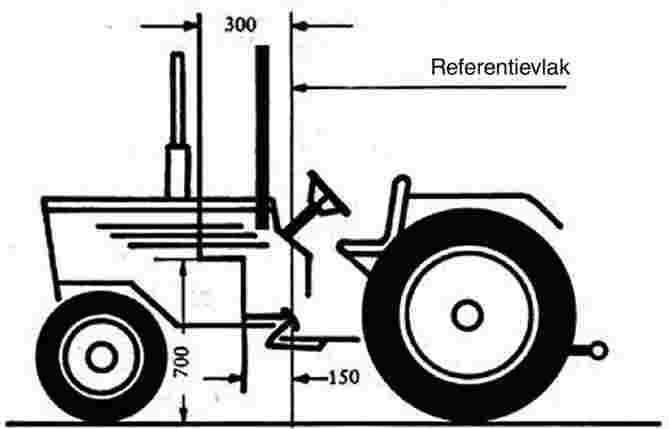

Smalspoortrekkers (trekkers waarvan de spoorbreedte is omschreven in artikel 1, tweede streepje, van Richtlijn 87/402/EEG van de Raad (2)).

2.3.2.11.1. Bij smalspoortrekkers zijn de eisen van punt 2.3.2.9 niet van toepassing op de zone die zich onder een 45° naar achteren hellend vlak bevindt dat dwars op de rijrichting door een punt gaat dat zich 240 mm achter het referentiepunt van de zitplaats (SIP) bevindt (zie figuur 7). Indien in deze zone gevaarlijke delen voorkomen, moeten op de trekker desbetreffende aanwijzingen zijn aangebracht.

2.3.2.11.2. De punten II.1 en II.2 van bijlage I bij Richtlijn 80/720/EEG van de Raad (3) zijn van toepassing op de toegang tot de bestuurderszitplaats.

2.3.2.11.3. Punt 1.6 van bijlage I bij Richtlijn 80/720/EEG is van toepassing op de bedieningsinrichtingen.

2.3.2.11.4. Vóór een referentievlak dat loodrecht op de lengteas van het voertuig door het midden van de onbelaste pedaal (koppeling en/of bedrijfsrem) loopt, moeten hete uitlaatdelen beveiligd zijn tot minimaal 300 mm in de bovenste zone - 700 mm boven het grondvlak - en tot minimaal 150 mm in de onderste zone (zie figuur 8). Aan de zijkant wordt de te beveiligen zone begrensd door de buitenomtrek van de trekker en van de uitlaatinrichting.

Hete onderdelen van de uitlaatinrichting, die onder de opstap lopen, moeten in de verticale projectie bedekt of anderszins thermisch beschermd zijn.

2.3.2.12. De installatie en het kenmerken van hydraulische slangen

2.3.2.12.1. Hydraulische slangen moeten zo worden geïnstalleerd dat mechanische en thermische beschadigingen worden voorkomen.

2.3.2.12.2. Hydraulische slangen moeten duidelijk herkenbaar zijn en op duurzame wijze van de volgende aanduidingen zijn voorzien:

|

— |

kenmerk van de slangfabrikant, |

|

— |

datum van vervaardiging (jaar en maand), |

|

— |

maximaal toelaatbare dynamische bedrijfsoverdruk. |

2.3.2.12.3. Hydraulische slangen die in de nabijheid van de bestuurderszitplaats of de zitplaats voor meerijders lopen, moeten zo geïnstalleerd of beveiligd zijn dat bij een defect van de hydraulische slangen geen personen in gevaar kunnen worden gebracht.

2.3.2.13. Stuurinrichting en schommelende as

Delen die ten opzichte van elkaar of ten opzichte van vaste delen bewegen moeten zijn afgeschermd indien zij zich binnen de in de punten 2.3.2.9 en 2.3.2.10 beschreven zone bevinden.

Bij gelede trekkers moeten in de knikzone aan beide zijden van het voertuig duurzame en gemakkelijk herkenbare aanduidingen zijn aangebracht waarmee er door afbeeldingen of tekst op gewezen wordt dat het niet toegelaten is om zich in de onbeschermde knikzone te bevinden.

In de handleiding moeten overeenkomstige vermeldingen zijn opgenomen.

2.3.2.14. Op de trekker aangebrachte transmissieassen

Vrije transmissieassen (bijvoorbeeld voor de aandrijving van vier aangedreven wielen) die slechts tijdens het rijden draaien, moeten zijn afgeschermd indien zij zich binnen de in de punten 2.3.2.9 en 2.3.2.10 beschreven zone bevinden.

2.3.2.15. Vrije zone rond de aangedreven wielen

2.3.2.15.1. Spatborden moeten voor wat de vrije zone betreft aan de volgende eisen voldoen.

2.3.2.15.2. Onder vrije ruimte wordt verstaan het gebied dat rondom de banden van de aangedreven wielen vrij moet zijn van aangrenzende delen van het voertuig.

De vrije ruimte van de aangedreven wielen waarop banden van de grootste maat zijn aangebracht moet in overeenstemming zijn met de in figuur 9 en tabel 6 vermelde maten.

Tabel 6

|

Normale trekkers |

Smalspoortrekkers |

||

|

a |

H |

a |

h |

|

mm |

Mm |

mm |

mm |

|

40 |

60 |

15 |

30 |

Bij smalspoortrekkers waarvan de spatborden tevens dienen voor het afschrapen van de aarde die aan de wielen kleeft, is naast de in de punten 2.3.2.9 en 2.3.2.10 bedoelde ruimten een kleinere vrije ruimte toegestaan dan in figuur 9 en tabel 6 wordt voorgeschreven.

2.3.2.16. Hete oppervlakken

Hete oppervlakken die de bestuurder bij normaal gebruik van de trekker kan bereiken, moeten zijn bedekt of geïsoleerd. Dit geldt voor hete oppervlakken die zich bevinden in de nabijheid van treden, leuningen, handgrepen en integrerende delen van de trekker die worden gebruikt om op de trekker te komen en die onverwacht kunnen worden aangeraakt.

2.3.2.17. Bescherming van de accuaansluitingen

Niet-geaarde aansluitingen moeten worden beschermd tegen onbedoelde kortsluiting.

2.4. Methode voor het bepalen van het referentiepunt van de zitplaats

2.4.1. Algemeen

Hieronder zijn de methode en de inrichting beschreven die moeten worden gebruikt voor het bepalen van het referentiepunt voor ieder type zitplaats.

2.4.2. Definities

Referentiepunt van de zitplaats (SIP):

Punt dat in het verticale middenlangsvlak is gelegen van de inrichting voor het bepalen van het SIP zoals afgebeeld in figuur 10, welke op de bestuurderszitplaats is aangebracht overeenkomstig de punten 2.4.4 en 2.4.6.

Het SIP wordt vastgesteld ten opzichte van het voertuig en verandert niet van plaats wanneer de zitplaats wordt versteld en/of aan schommelingen onderhevig is.

2.4.3. Inrichting voor het bepalen van het SIP

De inrichting voor het bepalen van het SIP moet in overeenstemming zijn met figuur 10. De massa van de inrichting bedraagt 6 ± 1 kg. De onderkant van de inrichting moet vlak en glad zijn.

2.4.4. Stand van de zitplaats voor het bepalen van het SIP

Wanneer de zitplaats en de vering daarvan kunnen worden versteld, moet de zitplaats voor het bepalen van het SIP als volgt worden ingesteld:

|

a) |

alle verstelmogelijkheden - vooruit/achteruit, hoogte en schuine stand - worden in de middelste stand geplaatst. Indien er geen middelste stand is, wordt gebruik gemaakt van de stand die boven of achter de middelste stand deze zoveel mogelijk benadert; |

|

b) |

verstelbare veringen worden zodanig ingesteld dat de vering zich op de helft van de volle veeruitslag bevindt wanneer de inrichting voor het bepalen van het SIP met belasting is aangebracht. De vering mag tijdens het bepalen van het SIP in deze stand mechanisch worden geblokkeerd; |

|

c) |

niet-verstelbare veringen moeten worden geblokkeerd in de verticale stand die wordt bereikt wanneer de inrichting voor het bepalen van het SIP met belasting is aangebracht; |

|

d) |

indien bovengenoemde instellingen in strijd zijn met de uitdrukkelijke aanwijzingen van de fabrikant, moeten deze zodanig worden opgevolgd dat de voor een bestuurder van 75 kg aanbevolen instelling wordt verkregen. |

Noot: Een bestuurder van 75 kg komt bij benadering overeen met de op de zitplaats aangebrachte inrichting voor het bepalen van het SIP die met een massa van 65 kg is belast.

2.4.5. Bepaling van de drie referentieassen x', y' en z' voor het SIP

De coördinaten moeten als volgt worden vastgesteld:

|

a) |

aan één zijde van het onderstel van de stoel wordt de plaats van het bevestigingsgat bepaald dat zich in de meest achteruitgeschoven stand bevindt; |

|

b) |

indien de as van dit bevestigingsgat evenwijdig is aan de op de inrichting bepaalde scharnieras wordt deze als y'-as beschouwd (van links naar rechts gericht ten opzichte van een zittende bestuurder - zie figuur 11); |

|

c) |

indien de as van dit bevestigingsgat evenwijdig is aan het verticale vlak door de mediaanlijn van de stoel, wordt als y'-as beschouwd de rechte die, evenwijdig aan de vermelde scharnieras, door het snijpunt gaat van het draagvlak van het onderstel van de stoel en de as van genoemd bevestigingsgat (zie figuur 12); |

|

d) |

in alle overige gevallen wordt de y'-as vastgesteld naar gelang van de kenmerken van de stoel die aan het onderzoek is onderworpen; |

|

e) |

de x'- en z'-as worden bepaald als snijpunten van het horizontale en verticale vlak door y' en het verticale vlak door de mediaanlijn van de stoel. De x'- en z'-as moeten naar voren en naar boven zijn gericht (zie figuren 11 en 12). |

2.4.6. Methode voor het bepalen van het SIP

Het SIP wordt met behulp van de in figuur 10 geïllustreerde inrichting als volgt bepaald:

|

a) |

de stoel wordt met een stuk stof bedekt om de inrichting gemakkelijker correct te kunnen aanbrengen; |

|

b) |

bij het aanbrengen van de inrichting (zonder extra massa) op het kussen van de stoel wordt deze naar achteren tegen de rugleuning geduwd; |

|

c) |

er worden massa's toegevoegd om de totale massa van de inrichting van 6 ± 1 kg op 26 ± 1 kg te brengen. Het middelpunt van de verticale kracht moet zich 40 mm vóór het merk van het SIP op het horizontale gedeelte van de inrichting bevinden (zie figuur 10); |

|

d) |

op de inrichting wordt op het SIP tweemaal een horizontale kracht van ongeveer 100 N uitgeoefend zoals aangegeven in figuur 10; |

|

e) |

er worden nog meer massa's toegevoegd om de totale massa van de inrichting van 26 ± 1 kg op 65 ± 1 kg te brengen. Het middelpunt van de verticale kracht van de toegevoegde massa's moet zich 40 mm vóór het merk van het SIP op het horizontale gedeelte van de inrichting bevinden (zie figuur 10); |

|

f) |

op beide zijden van de stoel worden in twee verticale vlakken op gelijke afstand van de lengteas van de stoel tot op ±1 mm nauwkeurig de in punt 2.4.5 gedefinieerde coördinaten gemeten van de snijpunten van deze vlakken op de as van het SIP zoals aangegeven door de inrichting. De rekenkundige gemiddelden van de metingen in de twee vlakken worden als SIP-coördinaten geregistreerd; |

|

g) |

de uit de bepalingsmethode voortvloeiende voorwaarden die van de in deze bijlage aangegeven werkwijze afwijken of die aanleiding kunnen geven tot onjuiste resultaten, moeten tezamen met de oorzaken daarvan worden genoteerd. |

(1) Richtlijn 2009/60/EG van het Europees Parlement en de Raad van 13 juli 2009 betreffende de door de constructie bepaalde maximumsnelheid en de laadplatforms van landbouw- of bosbouwtrekkers op wielen (PB L 198 van 30.7.2009, blz. 15).

(2) Richtlijn 87/402/EEG van de Raad van 25 juni 1987 betreffende vóór de bestuurderszitplaats bevestigde kantelbeveiligingsinrichtingen voor land- of bosbouwsmalspoortrekkers op wielen (PB L 220 van 8.8.1987, blz. 1).

(3) Richtlijn 80/720/EEG van de Raad van 24 juni 1980 betreffende de onderlinge aanpassing van de wetgevingen der lidstaten inzake de bedieningsruimte, de toegankelijkheid van de cabine alsmede deuren en ramen van landbouw- en bosbouwtrekkers op wielen (PB L 194 van 28.7.1980, blz. 1).

Aanhangsel

MODEL

BIJLAGE BIJ HET EG-TYPEGOEDKEURINGSFORMULIER VOOR EEN TYPE TREKKER WAT BETREFT DE REGULATEUR, DE BESCHERMING VAN AANDRIJFELEMENTEN, UITSTEKENDE DELEN EN WIELEN

(Artikel 4, lid 2, van Richtlijn 2003/37/EG van het Europees Parlement en de Raad van 26 mei 2003 betreffende de typegoedkeuring van landbouw- of bosbouwtrekkers en aanhangwagens, verwisselbare getrokken machines, systemen, onderdelen en technische eenheden daarvan)

EG-typegoedkeuringsnummer …

Onderdeel (onderdelen) of kenmerk(en):

1.1. Regulateur (eventueel)

1.2. Bescherming van de aandrijfelementen, uitstekende delen en wielen

2. Merk (firma) van de trekker:

…

…

3. Type en zo mogelijk handelsnaam van de trekker:

…

…

4. Naam en adres van de fabrikant:

…

…

5. Eventueel naam en adres van diens gevolmachtigde:

…

…

6. Beschrijving van het (de) onderdeel (onderdelen) en/of kenmerk(en) zoals bedoeld in punt 1:

…

7. De trekker is voor EG-typegoedkeuring aangeboden op:

…

8. Met de keuringsproeven belaste technische instantie:

…

…

9. Datum van het door deze instantie afgegeven rapport:

…

10. Nummer van het door deze instantie afgegeven rapport:

…

11. De EG-typegoedkeuring wat betreft de regulateur, de bescherming van aandrijfelementen, uitstekende delen en wielen is verleend/geweigerd (1):

12. P1aats: …

13. Datum: …

14. Handtekening: …

15. De volgende documenten, voorzien van bovenvermeld EG-typegoedkeuringsnummer, zijn bij deze mededeling gevoegd:

… maatschets(en);

… tekening(en) of foto(’s) van de betrokken delen van de trekker.

Deze gegevens worden aan de bevoegde autoriteiten van de overige lidstaten op hun uitdrukkelijk verzoek verstrekt.

16. Eventuele opmerkingen:

…

…

…

(1) Doorhalen wat niet van toepassing is.

BIJLAGE III-A

Voorruiten en andere ruiten voorschriften voor de uitrusting, definities, aanvraag van een onderdeeltypegoedkeuring, goedkeuring van onderdelen, merken, algemene specificaties, roeven, en overeenstemming van de productie

1. VOORSCHRIFTEN VOOR DE UITRUSTING

Landbouw- of bosbouwtrekkers kunnen naar keuze van de fabrikant worden uitgerust met:

1.1.1. hetzij „voorruiten „en” andere ruiten dan voorruiten” overeenkomstig de voorschriften van deze bijlage,

1.1.2. hetzij voorruiten die voldoen aan de voorschriften voor „andere ruiten dan voorruiten” van deze bijlage, uitgezonderd die welke vallen onder de bepalingen van punt 9.1.4.2 van bijlage III-C van deze richtlijn (ruiten waarvan de gewone lichtdoorlatingsfactor minder dan 70 % mag zijn),

1.1.3. ruiten van harde kunststof zijn toegestaan voor voorzieningen, met uitzondering van de voorruit, zoals goedgekeurd bij Richtlijn 92/22/EEG van de Raad (1) of bij VN-ECE-reglement nr. 43, bijlage 14.

2. DEFINITIES

In deze richtlijn wordt verstaan onder:

2.1. „ruit van gehard glas”: een ruit bestaande uit één glasplaat die een speciale behandeling heeft ondergaan om de mechanische sterkte te verhogen en bij breuk een bepaald breukpatroon te verkrijgen;

„ruit van gelaagd glas”: een ruit bestaande uit ten minste twee glasplaten die aan elkaar zijn verbonden door een of meer tussenlagen van kunststof; gelaagd glas kan:

2.2.1. „gewoon” zijn als geen der samenstellende glasplaten is behandeld, of

2.2.2. „behandeld” zijn als ten minste één der samenstellende glasplaten een bijzondere behandeling heeft ondergaan om de mechanische sterkte te verhogen en bij breuk een bepaald breukpatroon te verkrijgen;

2.3. „met kunststof beklede veiligheidsruit”: een ruit als omschreven in punt 2.1 of 2.2, waarvan de binnenzijde met een kunststoflaag is bekleed;

2.4. „veiligheidsruit van kunststofglas”: een ruit van gelaagd glas met één glasplaat en een of meer lagen kunststoffolie waarvan ten minste één als tussenlaag dient. De laag (lagen) kunststoffolie ligt (liggen) bij montage van de ruit op de trekker aan de binnenzijde;

„groep voorruiten”: een groep bestaande uit voorruiten van verschillende vorm en afmetingen, waarvan de mechanische eigenschappen, het breukpatroon en de bestandheid tegen omgevingsinvloeden worden beproefd;

2.5.1. „vlakke voorruit”: een voorruit die geen nominale kromte, dat wil zeggen een segmenthoogte van meer dan 10 mm per lineaire meter, vertoont;

2.5.2. „gebogen voorruit”: een voorruit die een nominale kromte, dat wil zeggen een segmenthoogte van meer dan 10 mm per lineaire meter, vertoont;

2.6. „dubbel raam”: een geheel bestaande uit twee ruiten die afzonderlijk in dezelfde opening van de trekker zijn geïnstalleerd;

„dubbele beglazing”: een geheel bestaande uit twee ruiten die in de fabriek duurzaam op een vaste afstand van elkaar zijn gemonteerd;

2.7.1. „symmetrische dubbele beglazing”: dubbele beglazing waarbij de twee samenstellende ruiten van hetzelfde type zijn (gehard, gelaagd, …) en dezelfde hoofd- en nevenkenmerken hebben;

2.7.2. „asymmetrische dubbele beglazing”: dubbele beglazing waarbij de twee samenstellende ruiten van een verschillend type zijn (gehard, gelaagd, …) of verschillende hoofd- en/of nevenkenmerken hebben;

2.8. „hoofdkenmerk”: een kenmerk dat in sterke mate bepalend is voor de optische en/of mechanische eigenschappen van een ruit met betrekking tot de functie die deze ruit in de trekker moet vervullen. Onder dit begrip vallen onder meer ook de handelsnaam of het fabrieksmerk;

2.9. „nevenkenmerk”: een kenmerk dat in hoge mate bepalend kan zijn voor de optische en/of mechanische eigenschappen van een ruit met betrekking tot de functie die zij in de trekker moet vervullen. Bij het vaststellen van de invloed van een of ander kenmerk wordt rekening gehouden met moeilijkheidsgraden;

2.10. „moeilijkheidsgraden”: een classificatie in twee graden die wordt toegepast op de in de praktijk waargenomen variaties voor elk nevenkenmerk. Als van graad 1 wordt overgegaan naar graad 2 is dit een aanwijzing dat aanvullende proeven moeten worden verricht;

2.11. „ontwikkelde oppervlakte van een voorruit”: de oppervlakte van de kleinste rechthoekige glasplaat waaruit een voorruit kan worden vervaardigd;

„hellingshoek van een voorruit”: de hoek gevormd door de loodlijn en de rechte die de boven- en de onderrand van de voorruit met elkaar verbindt, waarbij deze rechten gelegen zijn in een verticaal vlak waarin zich tevens de lengteas van de trekker bevindt;

2.12.1. de hellingshoek wordt gemeten bij een op de grond staande, lege trekker;

2.12.2. trekkers met een hydropneumatische, hydraulische of pneumatische ophanging of met een ladingafhankelijk automatisch regelmechanisme voor de vrije hoogte worden beproefd onder de door de fabrikant gespecificeerde normale bedrijfsomstandigheden;

2.13. „segmenthoogten”: de maximale afstand tussen het binnenvlak van de ruit en het vlak dat door de randen van de ruit gaat. Deze afstand wordt vrijwel loodrecht op de ruit gemeten (zie bijlage III-N; figuur 1);

„type ruit”: de ruiten als omschreven in de punten 2.1 tot 2.4, die geen essentiële onderlinge verschillen vertonen, met name met betrekking tot de in de bijlagen III-D tot en met III-L vermelde hoofd- en nevenkenmerken;

2.14.1. ofschoon er bij een wijziging in de hoofdkenmerken automatisch een nieuw producttype ontstaat, wordt aangenomen dat in bepaalde gevallen een wijziging in de vorm of de afmetingen niet meteen de verplichting met zich brengt een volledige serie nieuwe proeven te verrichten. Voor sommige van de in de desbetreffende bijlagen omschreven proeven kunnen ruiten worden gegroepeerd, indien het duidelijk is dat zij vergelijkbare hoofdkenmerken vertonen;

2.14.2. ruiten die alleen wat betreft de nevenkenmerken verschillen mogen worden beschouwd als behorend tot één type; toch kunnen op monsters van deze ruiten nog bepaalde proeven worden verricht wanneer in de beproevingsvoorwaarden uitdrukkelijk is bepaald dat deze proeven moeten worden verricht;

2.15. „kromtestraal r”: de benaderingswaarde van de kleinste straal van de boog van de voorruit, gemeten in het meest gebogen gebied.

3. AANVRAAG VAN EEN ONDERDEELTYPEGOEDKEURING

3.1. De aanvraag om EG-onderdeeltypegoedkeuring van een type ruit wordt ingediend door de fabrikant van veiligheidsruiten of door zijn officiële vertegenwoordiger in het land waar de aanvraag wordt ingediend. Voor elk type ruit kan slechts in één lidstaat een aanvraag worden ingediend.

Voor elk type veiligheidsruit gaat de aanvraag vergezeld van de hieronder vermelde documenten in drievoud, met de volgende aanduidingen:

technische beschrijving met opgave van alle hoofd- en nevenkenmerken, en

3.2.1.1. voor andere ruiten dan voorruiten: tekeningen niet groter dan A4-formaat of op A4-formaat gevouwen, met opgave van

|

— |

de maximale oppervlakte, |

|

— |

de kleinste hoek tussen twee aangrenzende vlakken van de ruit, |

|

— |

de grootste segmenthoogte, indien van toepassing; |

voor voorruiten:

3.2.1.2.1. een lijst van voorruitmodellen waarvoor goedkeuring wordt aangevraagd, met opgave van de naam van de fabrikant(en) van de trekkers;

tekeningen op schaal 1: 10 en schetsen van de voorruit en de plaats ervan in de trekker, die zodanig gedetailleerd zijn dat de volgende elementen erop zijn aangegeven:

3.2.1.2.2.1. de plaats van de voorruit ten opzichte van het referentiepunt zoals gedefinieerd in punt 1.2 van bijlage I van Richtlijn 2008/2/EG (2),

3.2.1.2.2.2. hellingshoek van de voorruit,

3.2.1.2.2.3. plaats en afmetingen van de zone waarin de optische eigenschappen zijn beproefd en eventueel het oppervlak dat op een andere wijze is gehard,

3.2.1.2.2.4. de ontwikkelde oppervlakte van de voorruit,

3.2.1.2.2.5. de maximale segmenthoogte van de voorruit,

3.2.1.2.2.6. de kromte van de voorruit (enkel met het oog op het groeperen van voorruiten);

3.2.1.3. voor dubbele beglazingen: tekeningen op niet groter dan A4-formaat of op A4-formaat gevouwen, met opgave van, naast de gegevens als vermeld in punt 3.2.1.1:

|

— |

het type van elk der samenstellende ruiten, |

|

— |

het type van de vatting (organisch, glas-glas of glas-metaal), |

|

— |

nominale dikte van de ruimte tussen de beide ruiten. |

3.3. Daarenboven moet de aanvrager een voldoende aantal proefstukken en monsters van afgewerkte ruiten van de betrokken modellen leveren; dit aantal moet eventueel worden vastgesteld in overleg met de technische dienst die verantwoordelijk is voor de proeven.

3.4. De bevoegde autoriteit gaat na of er toereikende bepalingen zijn die een doeltreffende controle op de overeenstemming van de productie waarborgen, alvorens de goedkeuring te verlenen.

4. MERKEN

4.1. Op alle veiligheidsruiten, ook op de ter goedkeuring aangeboden monsters en proefstukken, moet het fabrieks- of handelsmerk van de fabrikant staan. Dit merk moet duidelijk leesbaar en onuitwisbaar zijn.

5. ONDERDEELTYPEGOEDKEURING

5.1. Wanneer de ter goedkeuring aangeboden monsters voldoen aan de voorschriften als beschreven in de punten 5 tot en met 7, wordt de goedkeuring voor het overeenkomstige type veiligheidsruit verleend.

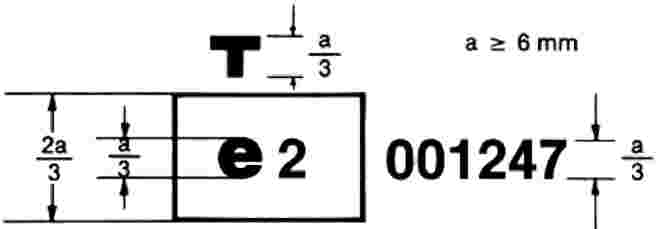

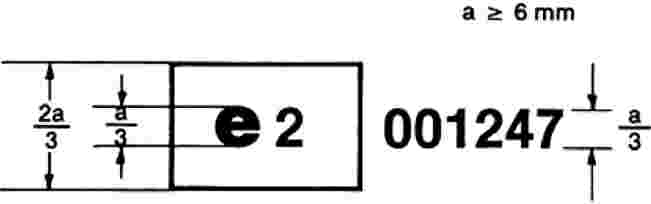

5.2. Een goedkeuringsnummer wordt toegekend aan elk type als omschreven in de bijlagen III-E, III-G, III-K en III-L of, met betrekking tot voorruiten, aan elke groep waarvoor goedkeuring is verleend. De eerste twee cijfers (momenteel 00 voor Richtlijn 89/173/EEG in haar oorspronkelijke vorm) geven de serie wijzigingen aan die overeenkomt met de meest recente belangrijke technische wijzigingen in Richtlijn 89/173/EEG zoals vervangen door de onderhavige richtlijn op het moment van verlening van de goedkeuring. Een lidstaat kan dit nummer niet meer aan een ander type of een andere groep veiligheidsruiten toekennen.

Goedkeuring, uitbreiding van goedkeuring of weigering van goedkeuring van een type veiligheidsruit krachtens de onderhavige richtlijn wordt aan de lidstaten bekendgemaakt door middel van een mededelingsformulier volgens het model in bijlage III-B en de bijbehorende aanhangsels.

5.3.1. Voor voorruiten gaat het mededelingsformulier betreffende de EG-goedkeuring vergezeld van een document met een lijst van alle modellen van de groep voorruiten waarvoor de goedkeuring is verleend, alsmede de kenmerken van de groep, overeenkomstig aanhangsel 8 van bijlage III-B.

Op elke veiligheidsruit of elke dubbele beglazing die overeenstemt met een krachtens de onderhavige richtlijn goedgekeurd type ruit wordt, behalve het merk als voorgeschreven in punt 4.1, ook een EG-onderdeeltypegoedkeuringsmerk goed zichtbaar aangebracht. Daarnaast kan ook elk bijzonder onderdeeltypegoedkeuringsmerk worden aangebracht dat aan elke ruit van een dubbele beglazing is toegekend.

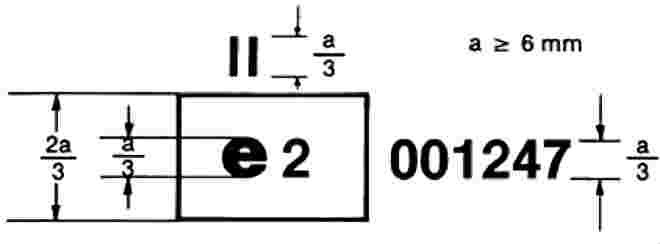

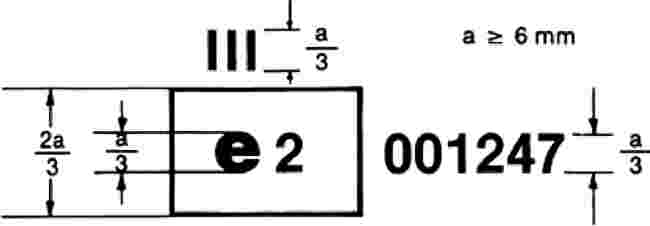

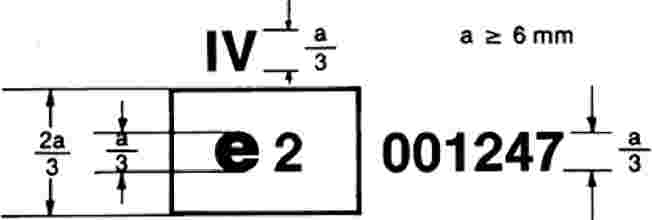

Dit onderdeeltypegoedkeuringsmerk bestaat uit:

5.4.1. een rechthoek bevattende een kleine letter „e”, gevolgd door het herkenningsnummer van het land dat de goedkeuring heeft verleend (3),

5.4.2. het onderdeeltypegoedkeuringsnummer, rechts van de in punt 5.4.1 genoemde rechthoek.

De hierna genoemde aanvullende symbolen worden in de nabijheid van voornoemd onderdeeltypegoedkeuringsmerk geplaatst:

5.5.1. bij voorruiten:

|

I |

: |

als het gaat om gehard glas (I/P indien bekleed) (4), |

|

II |

: |

als het gaat om gewoon gelaagd glas (II/P indien bekleed) (4), |

|

III |

: |

als het gaat om behandeld gelaagd glas (III/P indien bekleed) (4), |

|

IV |

: |

als het gaat om kunststofglas; |

|

V |

: |

als het gaat om een andere ruit dan een voorruit, die valt onder de bepalingen van punt 9.1.4.2 van bijlage III-C, |

|

VI |

: |

als het gaat om dubbele beglazing, |

|

T |

: |

als het gaat om voorruiten die voldoen aan de voorschriften voor andere ruiten, met uitzondering van de bepalingen van punt 9.1.4.2 van bijlage III-C (ruiten waarvan de coëfficiënt van de gewone lichtdoorlating minder dan 70 % mag zijn). Bij voorruiten die voldoen aan de voorschriften voor andere ruiten van gelaagd glas mag dit symbool echter pas worden aangebracht na de proef op het gedrag bij schok met het hoofd op een vlak proefstuk, als gedefinieerd in punt 3.3.2 van bijlage III-G, met een valhoogte van 4,0 m + 25 mm/– 0 mm. |

5.6. Het EG-onderdeeltypegoedkeuringsmerk en het symbool moeten duidelijk leesbaar en onuitwisbaar zijn.

5.7. In het aanhangsel van deze bijlage staan voorbeelden van onderdeeltypegoedkeuringsmerken.

6. ALGEMENE SPECIFICATIES

6.1. Al het glas, en met name voorruitglas, moet van zodanige kwaliteit zijn dat het gevaar voor lichamelijk letsel bij breuk zoveel mogelijk wordt beperkt. Het glas moet voldoende bestand zijn tegen de belastingen die zich bij incidenten in normale verkeersomstandigheden kunnen voordoen, alsmede tegen de invloeden van weer en warmte, chemicaliën, brand en slijtage.

6.2. Het veiligheidsglas moet bovendien voldoende doorzichtig zijn en geen noemenswaardige vervorming van de door de voorruit waargenomen objecten veroorzaken, noch verwarring omtrent de in het verkeer gebruikte kleuren doen ontstaan. Bij breuk moet de bestuurder in staat zijn de weg duidelijk te blijven onderscheiden ten einde zijn trekker veilig te kunnen afremmen en tot stilstand te brengen.

7. BIJZONDERE SPECIFICATIES

Alle typen veiligheidsruiten moeten, afhankelijk van de categorie waartoe ze behoren, voldoen aan de volgende bijzondere specificaties:

7.1. voorruiten van gehard glas: de eisen bedoeld in bijlage III-D,

7.2. ruiten van gelijkmatig gehard glas met uitzondering van voorruiten: de eisen bedoeld in bijlage III-E,

7.3. voorruiten van gewoon gelaagd glas: de eisen bedoeld in bijlage III-F,

7.4. andere ruiten van gewoon gelaagd glas: de eisen bedoeld in bijlage III-G,

7.5. voorruiten van behandeld gelaagd glas: de eisen bedoeld in bijlage III-H,

7.6. met kunststof beklede veiligheidsruiten: naast de bovenvermelde voorschriften ook de voorschriften van bijlage III-I,

7.7. voorruiten van kunststofglas: de eisen bedoeld in bijlage III-J,

7.8. andere ruiten van kunststofglas: de eisen bedoeld in bijlage III-K,

7.9. dubbele beglazing: de eisen bedoeld in bijlage III-L.

8. PROEVEN

De volgende proeven zijn voorgeschreven krachtens deze richtlijn:

8.1.1. Breukpatroon

Deze proef heeft tot doel:

8.1.1.1. na te gaan of er bij breuk van de ruit zodanige korrels en scherven ontstaan dat het gevaar voor verwondingen zo klein mogelijk blijft en

8.1.1.2. bij voorruiten het zicht na breuk na te gaan.

8.1.2. Mechanische sterkte

8.1.2.1. Kogelvalproef

Er zijn twee proeven, de ene met een kogel van 227 g en de andere met een kogel van 2 260 g.

8.1.2.1.1. Proef met kogel van 227 g. Deze proef heeft tot doel bij gelaagd glas de hechting van de tussenlaag en bij gelijkmatig gehard glas de mechanische sterkte te beoordelen.

8.1.2.1.2. Proef met kogel van 2 260 g. Deze proef heeft tot doel bij gelaagd glas de weerstand tegen de indringingskracht van de kogel te beoordelen.

8.1.2.2. Gedrag van de ruit bij botsing met het hoofd

Deze proef heeft tot doel na te gaan of de ruit, bij een botsing met het hoofd tegen de voorruit, gelaagde ruiten en ruiten van kunststofglas die niet als voorruit dienen, alsmede tegen als zijruiten gebruikte dubbele beglazingen, voldoet aan de eisen inzake beperking van verwondingen.

8.1.3. Bestandheid tegen omgevingsinvloeden

8.1.3.1. Slijtproef

Deze proef heeft tot doel na te gaan of de slijtvastheid van een veiligheidsruit boven een bepaalde waarde ligt.

8.1.3.2. Hitteproef

Deze proef heeft tot doel na te gaan of er zich tijdens een langdurige blootstelling aan hoge temperaturen geen blaasjes of andere gebreken voordoen in de tussenlaag van gelaagd glas en van kunststofglas.

8.1.3.3. Stralingsbestendigheidsproef

Deze proef heeft tot doel na te gaan of de lichtdoorlatendheid van ruiten van gelaagd glas, kunststofglas en met kunststof bekleed glas na langdurige blootstelling aan straling duidelijk afneemt, dan wel of de ruit duidelijk verkleurt.

8.1.3.4. Vochtbestendigheidsproef

Deze proef heeft tot doel na te gaan of ruiten van gelaagd glas, kunststofglas en met kunststof bekleed glas bestand zijn tegen de gevolgen van langdurige blootstelling aan luchtvochtigheid en onder invloed daarvan geen teken van aantasting vertonen.

8.1.3.5. Temperatuurwisselingsproef

Deze proef heeft tot doel na te gaan of de in veiligheidsglas als omschreven in de punten 2.3 en 2.4 hierboven gebruikte kunststof(fen) bestand is (zijn) tegen de gevolgen van langdurige blootstelling aan extreme temperaturen en onder invloed daarvan geen teken van aantasting vertonen.

8.1.4. Optische eigenschappen

8.1.4.1. Lichtdoorlatingsproef

Deze proef heeft tot doel na te gaan of de normale lichtdoorlatendheid van veiligheidsruiten boven een bepaalde waarde ligt.

8.1.4.2. Optische vervormingsproef

Deze proef heeft tot doel na te gaan of de vervorming van door de voorruit waargenomen objecten niet zodanig is dat de bestuurder erdoor kan worden gehinderd.

8.1.4.3. Scheidingsproef van het secundaire beeld

Deze proef heeft tot doel na te gaan of de hoek tussen het secundaire en het primaire beeld niet groter is dan een bepaalde waarde.

8.1.4.4. Kleurenidentificatieproef

Deze proef heeft tot doel na te gaan of er geen gevaar is voor verwarring van de door een voorruit waargenomen kleuren.

8.1.5. Vuurvastheidsproef

Deze proef heeft tot doel na te gaan of de binnenzijde van een veiligheidsruit als gedefinieerd in de punten 2.3 en 2.4 een voldoende geringe verbrandingssnelheid heeft.

8.1.6. Chemicaliënproef

Deze proef heeft tot doel na te gaan of de binnenzijde van een veiligheidsruit als gedefinieerd in de punten 2.3 en 2.4 bestand is tegen de gevolgen van blootstelling aan chemicaliën welke in een trekker mogelijk aanwezig zijn of gebruikt worden (bijvoorbeeld schoonmaakmiddelen) en onder invloed daarvan geen teken van aantasting vertonen.

8.2. Voor de categorieën ruiten als omschreven in de punten 2.1 tot 2.4 uit te voeren proeven

8.2.1. Op veiligheidsruiten worden de in de onderstaande tabel vermelde proeven uitgevoerd:

|

|

Vooruit |

Andere ruiten |

||||||||

|

Gehard glas |

Gewoon gelaagd glas |

Behandeld gelaagd glas |

Kunststof-glas |

Gehard glas |

Gelaagd glas |

Kunst- stof-glas |

||||

|

I |

I-P |

II |

II-P |

III |

III-P |

IV |

||||

|

Breukpatroon |

D/2 |

D/2 |

— |

— |

H/4 |

H/4 |

— |

E/2 |

— |

— |

|

Mechanische sterkte: |

|

|

|

|

|

|

|

|

|

|

|

kogel van 227 g |

— |

— |

F/4.3. |

F/4.3. |

F/4.3. |

F/4.3. |

F/4.3. |

E/3.1. |

G/4 |

G/4 |

|

kogel van 2 260 g |

— |

— |

F/4.2. |

F/4.2. |

F/4.2. |

F/4.2. |

— |

— |

— |

— |

|

Gedrag bij schok van het hoofd (5) |

D/3 |

D/3 |

F/3 |

F/3 |

F/3 |

F/3 |

J/3 |

— |

G/3 (7) |

K/3 (7) |

|

Slijtage: |

|

|

|

|

|

|

|

|

|

|

|

buitenvlak |

— |

— |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

— |

F/5.1. |

F/5.1. |

|

binnenvlak |

— |

I/2 |

— |

I/2 |

— |

I/2 |

I/2 |

I/2 (6) |

I/2 (6) |

I/2 |

|

Hitte |

— |

— |

C/5 |

C/5 |

C/5 |

C/5 |

C/5 |

— |

C/5 |

C/5 |

|

Straling |

— |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

— |

C/6 |

C/6 |

|

Vochtigheid |

— |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 (6) |

C/7 |

C/7 |

|

Lichtdoorlating |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

|

Optische vervorming |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

— |

— |

— |

|

Secundair beeld |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

— |

— |

— |

|

Kleurenidentificatie |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

— |

— |

— |

|

Temperatuurwisselingen |

— |

C/8 |

— |

C/8 |

— |

C/8 |

C/8 |

C/8 (6) |

C/8 (6) |

C/8 |

|

Vuurvastheid |

— |

C/10 |

— |

C/10 |

— |

C/10 |

C/10 |

C/10 (6) |

C/10 (6) |

C/10 |

|

Chemicaliën |

— |

C/11 |

— |

C/11 |

— |

C/11 |

C/11 |

C/11 (6) |

C/11 (6) |

C/11 |

|

Opmerking: Een referentie als K/3 verwijst naar bijlage III-K en naar punt 3 van die bijlage, waar de desbetreffende proef en de eisen voor aanvaarding worden beschreven. |

||||||||||

8.2.2. Een veiligheidsruit wordt goedgekeurd als aan alle erop betrekking hebbende voorschriften uit de bovenstaande tabel is voldaan.

9. WIJZIGING OF UITBREIDING VAN GOEDKEURING VOOR EEN TYPE VEILIGHEIDSRUIT

Elke wijziging van een type veiligheidsruit of elke toevoeging van een voorruit aan een groep voorruiten wordt medegedeeld aan de administratieve dienst die de goedkeuring voor dit type ruit heeft verleend. Deze dienst kan dan:

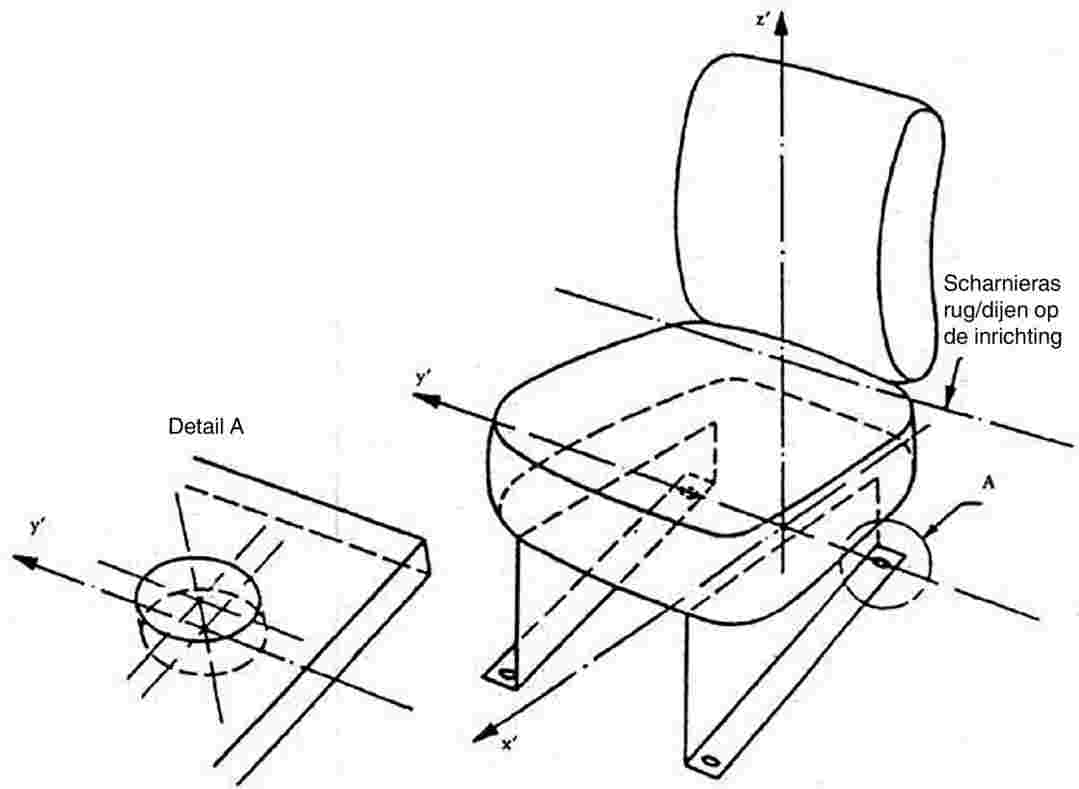

9.1.1. van mening zijn dat de aangebrachte wijzigingen geen noemenswaardige ongunstige invloed zullen hebben of dat het nieuwe type voorruit volledig past in de reeds goedgekeurde groep voorruiten en dat de veiligheidsruit hoe dan ook nog aan de voorschriften voldoet, of